某航空总部大厦数字化装配式装修施工技术

蓝建勋,洪志城,曾金亮

(广东省建筑装饰工程有限公司 广州510010)

0 引言

在数字化变革的大趋势下,作为数字科技与建筑产业有效融合的“数字建筑”,必然成为建筑产业转型升级的核心引擎。数字建筑就是利用BIM 和云计算、大数据、物联网、移动互联网、人工智能等信息技术,结合先进的精益建造项目管理理论方法,形成以数字技术驱动的行业业务战略。

如何将数字化建造[1]技术应用于装配式装修施工,满足设计、生产、装配、运维各环节过程高精度协同配合,是当前装配式装修施工需要解决的难题。

1 工程概况

某大厦室内装修工程定位为某航空总部大厦、现代化5A 甲级写字楼,建筑面积194 729 m2,建筑高度150 m(首层~6 层为裙楼),属一类高楼,抗震烈度7级,耐火等级一级。

本项目将数字科技与建筑产业有效融合,大量应用BIM 和云计算、大数据、物联网、移动互联网、人工智能等数字化建造技术,实现“设计-生产-装配-运维一体化”的数字化装配式施工。

2 数字化装配式装修的应用流程

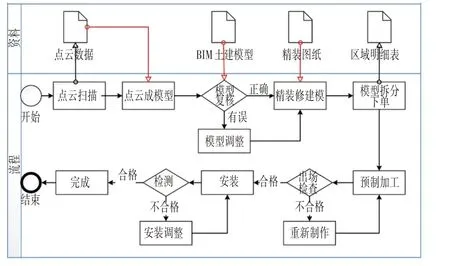

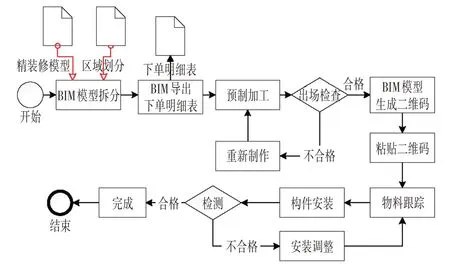

应用BIM 技术,并结合互联网信息平台管理,实现“设计-生产-装配-运维一体化”的数字化装配式施工[2]的数字化装配式装修应用总流程(见图1)。

图1 数字化装配式装修应用总流程Fig.1 General Flow Chart of Digital Assembly Decoration Application

3 数字化设计

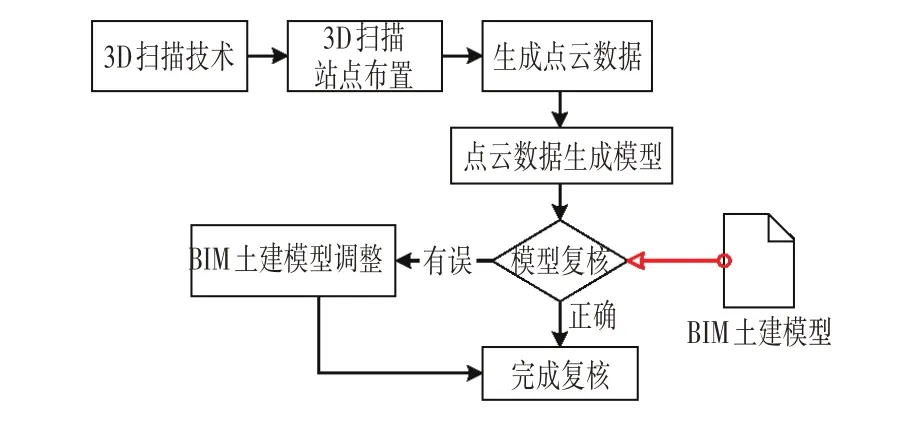

3.1 基于点云数据的模型复核

基于3D 点云[3]现场数据采集并复核BIM 模型定位数据,为装配式装修BIM 模型深化提供精确数据依据,真实反映现场土建、机电、智能化等其他专业的施工误差,从而确保深化成果与现场的匹配度。

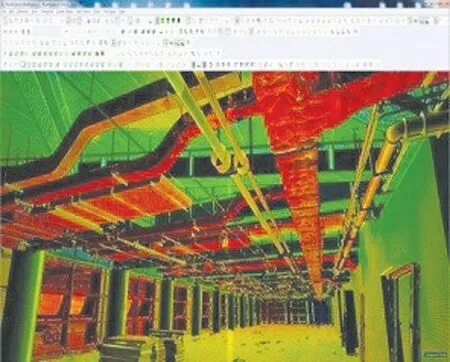

在装修施工前,运用三维激光扫描系统对已建专业进行全面扫描(见图2),以塔楼18 层为例,前端作业共投入3 人现场操控设备,共设置25 个站点,1 d 内完成2 500 m2面积扫描;后端软件数据处理共投入2 人,1 d 内整合25 个站点的点云数据。在Revit 中通过导入点云数据(见图3),检查模型与点云的差异,以此来调整模型,保证模型与现场一致。

图2 3D复核技术应用流程Fig.2 Application Process of 3D Review Technology

图3 楼层3D点云数据库Fig.3 3D Point Cloud Data

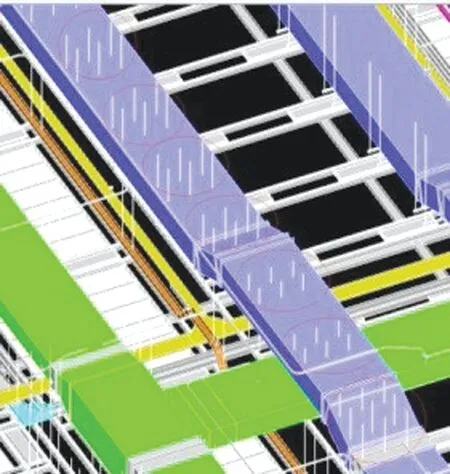

3.2 基于BIM的碰撞检查

BIM 模型包含构件的几何信息、定位信息和参数信息等,能够进行三维碰撞检查(见图4),及时发现装修与其他专业的碰撞[4]。如吊杆与风管发生穿插碰撞,空调、喷淋管与走廊灯盒碰撞,土建墙体与装饰面重叠等。

图4 吊杆与风管发生穿插碰撞Fig.4 Intersect Collision between the Boom and the Air Duct

3.3 BIM和VR技术助力可视化校验装配式装修设计

项目利用BIM+VR 技术,进行工程建模及样板间深化设计、房间布局修改调整,其后将装配式装修设计、模型通过Fuzor 软件进行输出生成交互式程序,形成基于计算机的具有一定功能的仿真场景模拟。

通过项目实践证实,BIM结合VR技术[5]能够提高用户的真实感和体验感(见图5),能够直接进行装饰方案的观察与对比,从而选择最合适的方案,既节省时间,提前验证装配式装修的可行性,避免制作多个样板的资源浪费,同时大大提高样板方案的灵活多变性。

图5 利用VR检视家具定位Fig.5 Using VR to Inspect Furniture Positioning

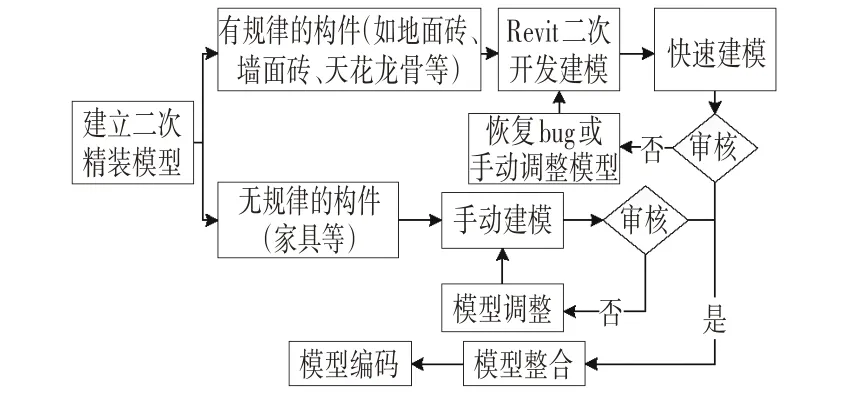

3.4 基于Revit二次开发快速建模排版技术

装修模型包含吊顶、地面、墙面、家具、插座、开关、安全出口指示、机电未端等,构件多且建模困难,尤其是天花、龙骨、墙面砖和地面砖等。对此,项目实施过程中利用Revit 二次开发技术,研发“装配式装修”插件(见图6),将有规律的构件,如地面砖、墙面砖、天花、龙骨等研发对应的建模插件,实现快速建模(见图7),避免手动建模,提高工作效率。

图6 装配式装修插件实现流程Fig.6 Implementation Process of Assembly Type Decoration Plug-in

图7 办公区装饰面板自动排版Fig.7 Automatic Layout of Decoration Panel in Office Area

3.5 三维模拟验证与优化设计

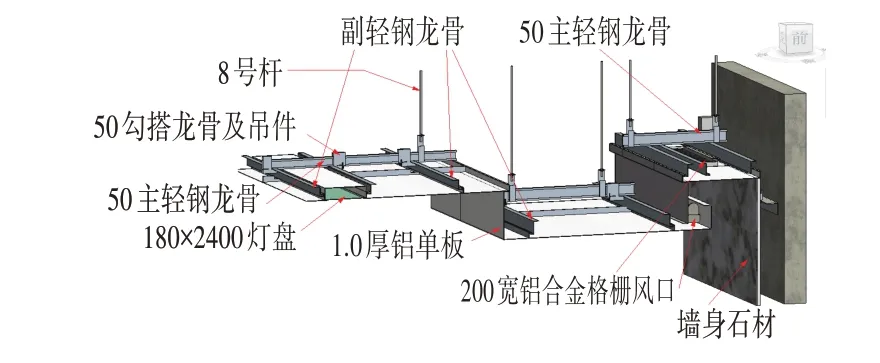

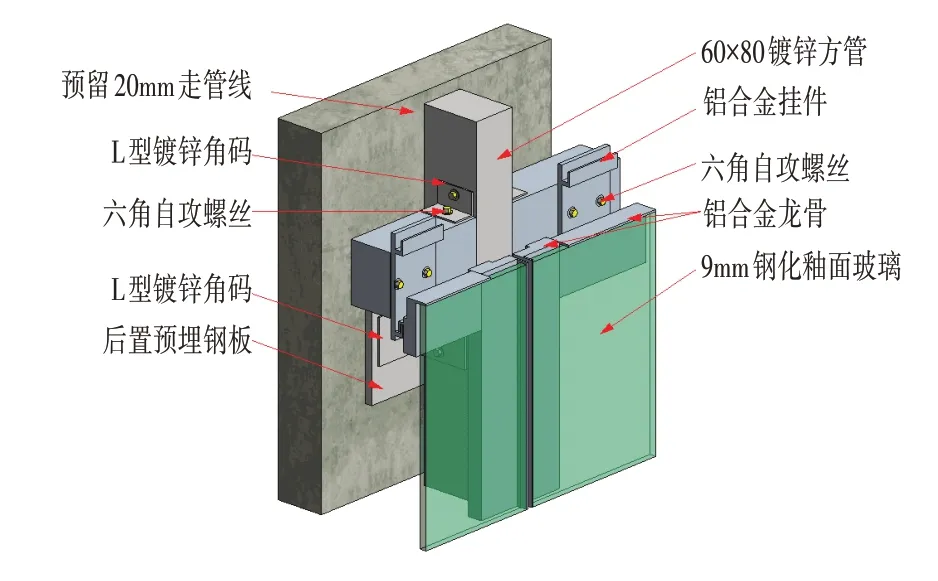

基于BIM技术,对装配式架空地面系统、装配式轻质内隔墙系统、装配式集成吊顶系统、装配式墙面装饰板系统(包括玻璃、金属板、人造板、木饰面板、复合石材板)进行详细的三维模拟验证与优化设计(见图8、图9),直观地表达设计方案,沟通效率显著提高[6]。

4 数字化生产

4.1 基于BIM的材料清单管理

图8 BIM集成吊顶三维节点Fig.8 Three-dimensional Node of BIM Integrated Ceiling

图9 BIM装配式墙面玻璃装饰板三维节点Fig.9 Three-dimensional Node of BIM Assembled Wall Glass Decorative Board

首先,建立各专业模型,在模型属性中为每个管理对象设置唯一编码,利用信息化工具,提取BIM 模型中每个构件材料设备属性(包含唯一编码、材料名称、规格、数量等信息参数),形成包含唯一编码的材料清单,包含了对材料设备的设计要求,清单与模型中构件建立对应关系,是进场验收和现场使用的依据,便于追溯。一起分发给各专业的材料与设备供应商(见图10)。

图10 构件生产加工BIM流程Fig.10 BIM Flow Chart of Component Production and Processing

4.2 基于BIM的异形构件生产管理

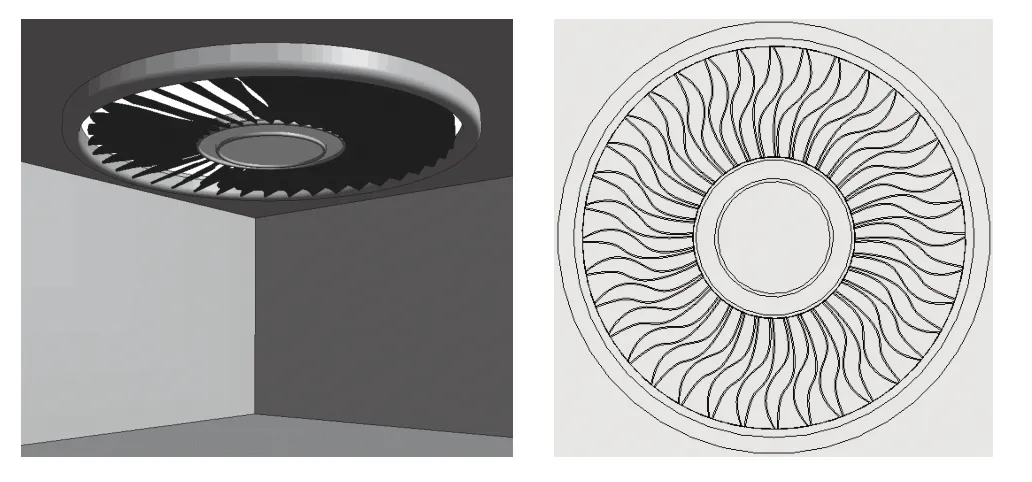

先对异型构件采用BIM 进行数字化建模(见图11),然后将BIM 模型与数控系统进行数据对接,将异型构件的参数传递到数控机床中,实现数字化生产,提高了构件的生产效率[3]。

4.3 基于BIM的物料运输管理

将导出的二维码粘贴在相对应的材料设备上,与BIM 模型关联,通过网页端系统全过程周期内将生产、运输、进场、仓管、安装进度、质量控制等内容进行构件的实时监控管理。

图11 飞机发动机造型吊顶3D模型及加工Fig.11 3D Model and Processing of Aircraft Engine Modeling Ceiling

5 数字化施工

5.1 场地布置

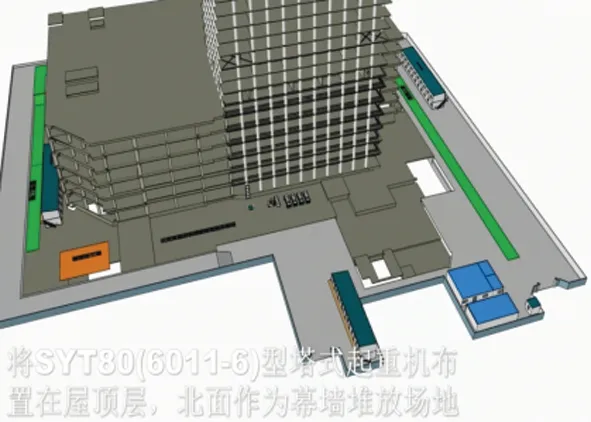

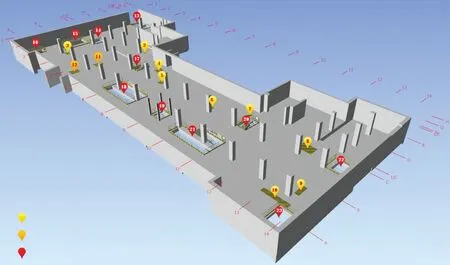

基于施工BIM 模型对施工场地进行布置,合理安排库房、加工区域、临水临电、加工区域、材料堆场安全文明施工设施等进行规划布置和分析优化[7],能有效地缩短材料设备的运输距离,避免额外的设备与材料的二次搬运以及临时设施的多次搭拆,提高生产效率,以实现场地布置的科学合理(见图12、图13)。

图12 BIM场地布置模拟Fig.12 Simulation of Site Layout of BIM

图13 无人机拍摄场地布置实景Fig.13 Unmanned Aerial Vehicle Shooting

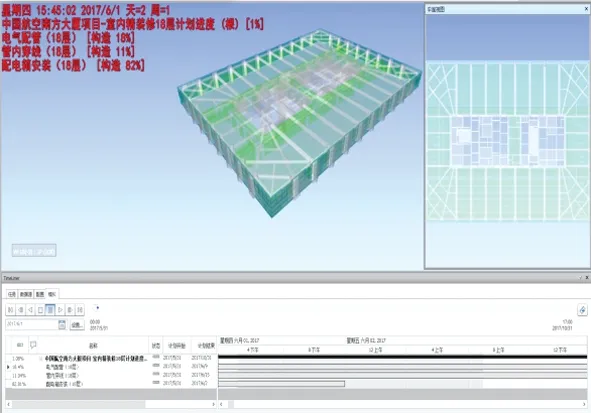

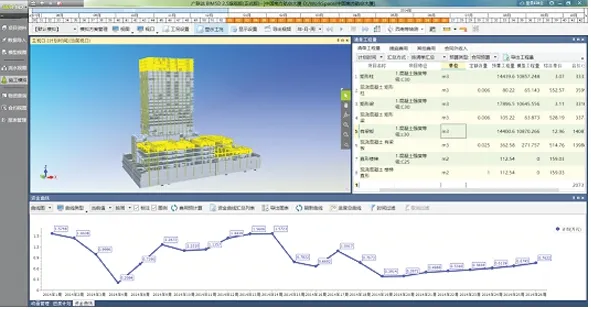

5.2 BIM 4D、5D全面管控

项目实施过程中,将Revit 创建的装配式装修模型导入广联达BIM 5D管理平台[8],针对装修施工过程中关键节点,把建筑构件与进度计划进行对接,随着进度计划的不断变化,模型的构件按照施工流程不断变化,就形成了施工模拟动画。即时模拟展现真实的施工情况,也可以使全体参建人员快速理解进度计划的重要节点,加强进度控制。

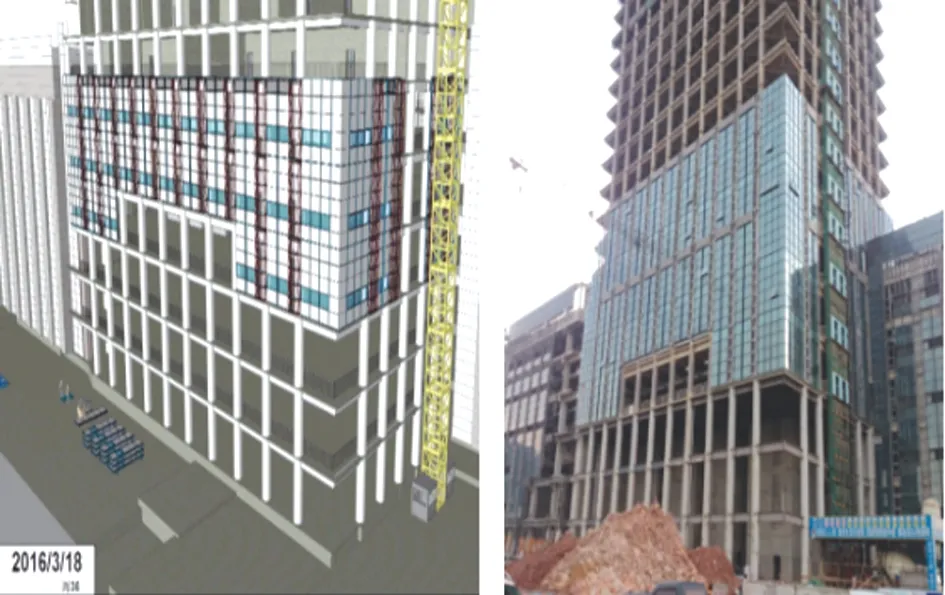

在BIM 数据完整导入的前提下,将施工进度计划与现场施工采集进度数据汇总,进行施工进度模拟(见图14~图16),通过计划进度与实际进度的对比,直观得出进度提前或滞后的工作内容,在便于向各方汇报进度的同时,有利于找出进度延后点,从而快速做出针对性的调整措施。

图14 4D施工进度模拟Fig.14 Construction Schedule Simulation of 4D

图15 5D施工进度模拟Fig.15 Construction Schedule Simulation of 5D

图16 幕墙BIM模拟[9]及现场对比Fig.16 Curtain Wall BIM Simulation and Field Contrast

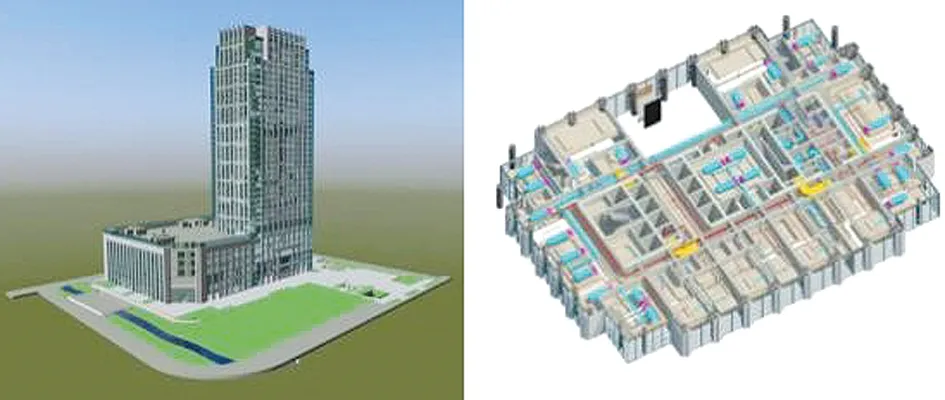

6 数字化运维

以施工BIM 模型为几何载体,将包含装修材料信息、装修材料厂家信息、装修材料保养方式等竣工验收信息录入至精装修模型中,并按照施工现场竣工实况进行修正,进而形成竣工BIM 模型(见图17),作为运维维修保养的重要参考依据。

7 互联网信息平台应用

7.1 信息化协同

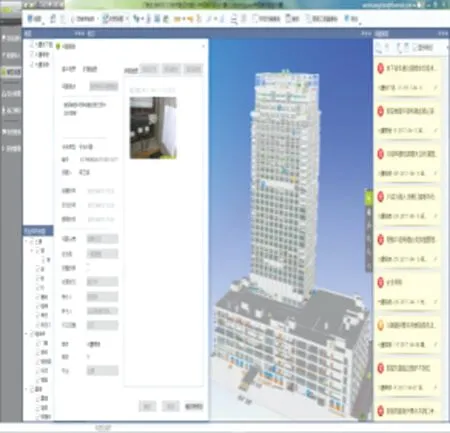

通过BIM 的三维展示,加强了装配式装修各专业间工程信息协同水平[10],同时保证了设计质量,使设计意图更有效地传递给各个实施方,最终实现成本更透明可控。在施工过程中,针对难点重点问题,在监理例会上利用BIM 可视化及PC 端实施模型分析解决问题(见图18、图19)。

图17 竣工BIM模型Fig.17 Completed BIM Model

图18 BIM多专业协同软件界面Fig.18 BIM Multi-disciplinary Collaboration Software Interface

图19 BIM可视化施工管控协调Fig.19 Control and Coordination of Visual Construction in BIM

7.2 安全、质量协同管理

基于施工BIM 模型,开展工程安全和质量管理,利用BIM 应用软件充分仿真模拟,通过问题大数据统计分析,进行风险预判(见图20、图21)。提前规避管理漏洞和质量问题,利用移动设备对现场工程安全、质量进行检查与验收,实现安全、质量管理的动态监控与记录。

8 结语

在该项目装修工程施工中,利用BIM 和物联网、移动互联网、人工智能等信息技术,结合先进的建造项目管理方法和装配式装修技术,形成以数字化设计、数字化生产、数字化装配、数字化管理的数字化装配式装修施工新方法,实现了数字化建造方式的转型,提高了装配式装修施工的协同性、精准性和高效性,减少了现场建筑垃圾排放,达到了降本增效的效果。

图20 质量、安全问题分析和危险源识别Fig.20 Analysis of Quality and Safety Problems and Identification of Hazard Sources

图21 危险源三维标识Fig.21 Danger Source 3D Logo