煤炭运输管带机调偏装置设计

张小珍,游嗣淮

(厦门大学嘉庚学院,漳州 363105)

1 引言

煤炭是我国能源的主要来源之一,而煤炭开采的场所一般较偏远,给煤炭的运输带来了麻烦[1]。随着工业化生产能力的日益提高,输送工具的技术水平也不断地提升[2]。工业生产中借用了管带式输送机,代替了传统的运输方式,煤炭运输管带机的辅助运输,为煤炭的开采和运输提供了极大便利,不仅能够提高运输能力还能降低一定的经济支出,提高了效率[3]。

在实际生产过程中,管带式输送系统会因为输送过程中的各种原因出现管带跑偏,致使皮带叠管或者造成管带扭曲,给生产造成不利影响[4,5]。目前,管带式输送机最基本的调偏方式还是以人工加垫片的形式,实现成圆托辊的倾斜,此种调偏方式不仅是在人力物力上的浪费,而且不能完全提高有效的调偏[6,7]。

随着技术的不断创新,煤炭设备正逐步从机械化向自动化过渡。在管带机的基础上设计单片机控制的自动调偏装置,是一种集自动检测、自动调偏于一体的自动化调偏装置。比起人工调偏,此设计的方式省时省力而且效率高。由于管带式输送机在实际生产输送物料的过程中会产生圆管跑偏的问题,本文提出在其原有机械结构的基础上,结合单片机控制系统,利用光电开关传感器,发射红外线到管状胶带上,再根据传感器对颜色变化的检测,判断管带是否跑偏,以实现一定程度上的纠正调整。采用自动调偏装置合理改善解决管带式输送机的跑偏的问题,不仅可以有效提升工业设备的安全可靠性,且具有非常可观的经济效益。

2 管带机跑偏分析

管带式输送机广泛应用于各种散状物料的持续输送,被输送的物料包围在圆管状输送带内输送,物料不会轻易洒落,多数情况下也不会因外界环境因素而受到干扰[8]。管带式输送机由于具备高可靠性的优势,运作过程中维护成本较低,但其设计中需要注意以下几点[9]。

管带式输送机整体设计:在工艺方面设计的合理性,保证输送皮带不发生大幅度的偏置扭转,整体设备能够降低功率和损耗,环保且经济性好。

输送皮带的选取:选择能保证呈圆管状且使用寿命长的皮带。

动态分析:管带式输送机在整体运行过程中能够适应各种工况,输送皮带被要求不能发生扭转现象,受料面始终在成圆管状内,且不与驱动滚筒发生接触,在发生问题的源点上解决问题避免在设备设计中出现不可调试的失误。

设备机构的安装调试:安装调试的专业性是保证管带机稳定性的必要条件,同时可以减少设备运行过程中的维护。

普通带式输送机跑偏严重时,皮带容易卡带,造成皮带机运行中的重大事故,皮带跑偏是指皮带机运转过程中,胶带中心线脱离皮带机中心线[10]。为了防止造成意外事故,需要定期维护好设备,及时检查,并在设备安装过程中开展调试工作。从而确保普通带式输送机皮带不会偏至一边,具体调整方法是:当皮带偏向一侧,则槽形托辊组的这一侧朝皮带机前进方向前移,或另外一侧后移,如图1 所示,当胶带向右侧(朝皮带前进方向看)跑偏,则托辊组的左侧应当向后移动,或托辊组的右侧向前移动。

图1 普通带式输送机调偏方法

3 管带机自动调偏装置设计

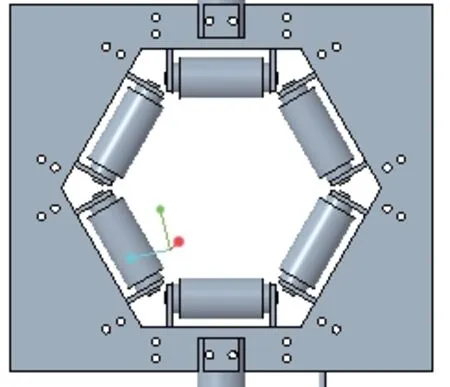

根据调偏分析,本文提出了一种自动调偏的管带机,如图2 所示。由托辊组、框架和调偏组组成。检测到管带机跑偏后,通过安装在框架上的调偏组进行调整,带动辊轮组偏转,实现安装在辊轮组的管道调正。托辊组主要由辊轮和固定板组成,如图3 所示,板连接件构成,主要是调整管状输送带。

图2 管带机自动调偏装置

图3 辊轮组

(1)胶带处理阶段,管带机圆管部分自动调偏装置。首先在管带上部中间贴上白色反光胶带,如图4 所示。通过光电传感器发射红外线到成圆段管带上,红外线投射到成圆段管带白色部分会时,会被反射回传感器从而接收到信号。

图4 管带上贴白色反光胶带

(2)检测到成圆段管带上部白色反光带的偏移信号反馈到单片机上,单片机收到信号,如图5 所示。利用光电开关传感器发射红外线到管状胶带,如果管带发生偏移,即管带上部的白色反光胶带发生偏移,光电开关传感器发射的红外线会被白色反光胶带发射回来,即检测到管带偏移,再把信号反馈到单片机上。若没有反射强光,则胶带处于偏移允许范围内。

(3)调偏控制。检测到调偏信号后,通过单片机控制,使得步进电机转动一定角度带动齿轮扭转,与轮辊架配合的齿轮啮合,如图6 所示。使其转动一定角度以达到调偏的效果。例如胶带左偏,左边的光电传感器反馈给单片机,再用单片机编程控制电机反转,电机齿轮逆时针旋转,带动轮辊架齿轮顺时针旋转;若胶带右偏,则右边的光电传感器反馈给单片机,原理同上,以此确保胶带的对中运行。

图5 调偏装置检测装置

图6 调偏齿轮

管带式输送机在正常运输状态下,输送带在形成圆管输送过程中允许一定范围内的偏移,一旦超过这个范围就必须立即进行调整,当成圆管输送带偏移一定值时,自动调偏装置便会立即检测到偏移信号。该功能是由跑偏检测装置、信号处理单元,红外线传感器以及小型电机共同实现的,将两个红外线传感器检测装置安装在由托辊组成的六边形装置上,分别检测左侧、右侧是否存在跑偏现象,通过单片机程序控制,当传感器检测到超出允许跑偏范围时,会将跑偏信号传给电机,使得电机运行相应方向的调整皮带机托辊,从而达到调节跑偏的目的。

首先在距离输送带形成圆管状对接边缘的5 厘米处贴上一条反光胶布,用于传感器对输送带是否跑偏的检测。在保证设备正常工作的前提下,对整体进行有效检测,若发生跑偏,能够及时调整回正。该装置的主要结构分为检测装置和传动装置。检测装置需在左、右、上三方向各放置一个光电传感器。传动装置需为调偏齿轮加装一个电机,当圆管状输送带工作中出现向左跑偏,且偏移到最大限度时,传感器会马上检测到,并由单片机系统接收信号,使其控制电机转动调节。电机反转角度与跑偏角度相同,借此使皮带回到正常位置,从而达到调偏效果。当输送带发生向右跑偏时,工作原理亦是如此。本设计方案中检测装置主要采用光电传感器,它具有高精度、高效率等特点,传动装置则采用小型步进电机通过连接齿轮来调节跑偏的角度,设计精度高;电机直接驱动,效率高。

圆管式皮带从机架上的六边形托辊组通过时,传感器可实时对输送带进行监测,自动调偏装置始终保证圆管输送带,在未发生跑偏时的位置,处在对接边缘的正对上方。正常运行过程中,如果没有发生机器抖动或者其他原因,输送带无跑偏现象,则可以顺利输送,调偏装置不会启动,一旦发生跑偏并且超过了跑偏限定值,传感器检测到了信号,并由发送器将信号传送到电机,使电机启动,这时电机的动力就会让装置上的齿轮转动,进而达到调偏作用。

4 管带机自动调偏控制系统设计

调偏装置主要的核心部件有:单片机、步进电机和光电传感器模块。放置于机架的正上方两侧的光电传感器,用于检测输送带是否跑偏,根据光电传感器对光线适应能力强的优点,在输送带上进行了一定的调整。在成圆管两侧距离边缘位置5cm 处贴上白色的反光胶带,由于光电传感器由发射管和接收管组成,红外线是由发射管发出一定的频率而产生。当输送带偏离一定位置时,传感器检测到红外线信号,运行指示灯变亮,由于接收管接收到反射回来的红外线,进而产生了一个低电平信号。光电传感器具有安装便捷,小而简易,尤其是结合了黑白线循迹象等功能,加以利用,使其在自动调偏装置上能够更好地发挥检测作用。此传感器模块电路如图7 所示。模块参数如下。

(1)传感器检测到跑偏时,随即产生信号,同时OUT端口持续输出低电平信号,其最佳检测距离区间为2~30cm,最大角度为35°。

(2)传感器模块主要连接方式:VCC-VCC;GNDGND;OUT-IO。

(3)采用LM393,工作平稳。

(4)光电传感器才有3~5V 的电源。

(5)具有3mm 的螺丝孔,便于安装固定。

采用红外线传感器来识别输送带黑白颜色,产生信号后传送给单片机,由其控制电机;在传感器检测时,输送带为黑色,不宜反光。通过判断光电传感器检测到的信号高低,可知输送带是否发生偏移,若发生了偏移,单片机就会根据信号,控制电机驱动调偏齿轮使得托辊盘转动调整输送带,从而使输送带回到适当的传输位置。

5 结语

跑偏分析,确保普通带式输送机皮带不会跑偏的调整方法,当皮带偏向一侧,则槽形托辊组的那一侧朝皮带机前进方向前移,或另外一侧后移。

根据调偏分析,提出了一种自动调偏的管带机。由框架、托辊组和调偏组组成,检测到管带机跑偏时,通过安装在框架上的调偏组进行调整,带动辊轮组偏转,实现安装在辊轮组的管道调正。

控制系统上,通过光电传感器对检测到的信号高低,判断输送带是否发生偏移。根据信号来控制电机从而驱动调偏齿轮,使托辊盘转动调整输送带,从而使输送带回到适当的传输位置。

根据研究原理,做出实物,并进开展试运行,验证设计产品的可行性。

图7 传感器模块电路