硅酸钠粉煤灰在装配式建筑构件中的应用

陈 宇

上海君道住宅工业有限公司

1 引言

装配式预制建筑是指把建筑需要的墙板、叠合板、楼梯、阳台等构件,在PC工厂生产车间按照标准化方法进行生产(PC为混凝土预制件的简称),然后再将预制件运输到施工现场进行组装,这种装配式建造方式比传统建造方式具有很大的优势,因为可以将设计、生产、施工的整个产业链进行整合,通过工厂标准化、流程化生产,实现建筑产品的节能、环保。此外在构件质量、建造效率、节能和环保等方面都具有相当大的优势,与传统现浇建筑相比,装配式建筑可以缩短施工周期25%~30%,节约用水50%~60%,节省木材60%~70%,降低施工能耗约20%,减少建筑垃圾70%~80%,并明显降低施工现场的粉尘和噪声污染。可以看出,大力推广和发展预制建筑是建筑产业化改革和发展的趋势。

国家从2015 年开始就陆续出台了预制建筑规划,决定2016年全国全面推广装配式建筑,并取得了突破性的进展。在国家政策的引导下,PC 工厂数量呈爆发式增长,仅在2018 年全年新增PC工厂大概有300家左右,新增各类PC生产线500条以上。PC工厂为了提高生产效率,最大程度减少模具投入和提高模具的周转率,普遍要求配制的混凝土早期强度比较高,1d的脱模起吊强度要求大于等于15MPa。实际生产过程中大部分PC 工厂为了满足早期拆模要求使用加大水泥用量或提高水泥强度等级等方式,比如C30 等级混凝土水泥用量高达每立方米320kg~360kg,也不加任何掺合料,这种方式虽然可以提高混凝土的早期强度,但是造成了材料的浪费,水泥用量太大也会造成混凝土收缩裂纹和影响构件的耐久性。由此看来,单单采用增加水泥用量来提高混凝土早期强度的方式满足不了当前PC 工厂生产和经营需求,必须另外开辟一条路,考虑采用新的材料、新的机理来满足PC构件生产的特殊要求。因此,可以从胶凝材料方面考虑,用粉煤灰代替部分水泥。

粉煤灰是发电厂煤炭燃烧后从烟气管道中收集的细灰,是燃煤电厂排出的一种固体废弃物,为保护环境、促进资源综合利用,将粉煤灰应用到装配式建筑领用具有很大的价值。另外,粉煤灰本身也具有很多优势,密度小,可以降低构件的重量,方便运输和安装;细度小,可以填充构件结构缝隙,提高构件的密实度和耐久性。粉煤灰是在1300℃左右的温度下形成的,他的结构大多数为球状的玻璃体,其中很多又为中空的漂珠,这种特殊的结构使他具有很好的保温防火性能。但是粉煤灰的早期活性低,导致粉煤灰混凝土早期强度偏低,因此,采用何种方法来提高粉煤灰的活性,提高混凝土早期强度,从而满足装配式预制构件生产,就显得非常重要。为了达到PC 构件早期拆模强度要求,尽量降低成本,综合本地粉煤灰材料来源特点,选取一种可以激发粉煤灰活性的化学物质硅酸钠,加到粉煤灰里,从而实现混凝土强度的提升,满足构件厂的生产需求。

2 硅酸钠加入后对粉煤灰的作用

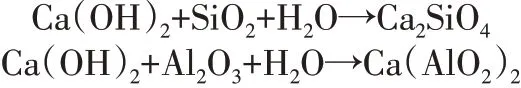

粉煤灰中含有很多的玻璃体颗粒,其中含有大量的可溶性的、酸性的氧化物SiO2和Al2O3,这就是粉煤灰本身具有的火山灰活性,其能够促进水泥的水化作用。正因为SiO2和Al2O3是酸性的氧化物,他们的活性在碱性的环境中容易被激发出来,本来牢固的Si-O、Al-O键遭到破坏,在表面形成了游离的不饱和键,从而容易与水泥水化过程中产生的氢氧化钙发生火山灰反应,生成具有胶凝性的水化产物,如水化铝酸钙和水化硅酸钙,其反应过程如下所示:

根据以上反应过程,添加硅酸钠能够加快粉煤灰和氢氧化钙的反应速度,从而提高混凝土的强度。硅酸钠是一种无定型的玻璃体结构,细度比较小,比表面积较大,化学活性很高,其无定型SiO2可与氢氧化钙迅速反应生成硅酸钙晶体,能够填充水泥空隙和加快硅酸三钙和硅酸二钙的水化反应速度,激发了粉煤灰的火山灰活性,从而提高混凝土的早期强度。

在本文中,主要研究的是采用化学的方法对粉煤灰进行活性激发,操作简单,只需要在体系中加入适量的硅酸钠就能达到效果。接下来,从硅酸钠规格选用、不同组合比例等角度出发,来研究掺加硅酸钠对粉煤灰混凝土工作性能、力学性能以及成本等方面的影响,验证其在预制建筑构件混凝土中的适用性。

3 掺加硅酸钠的粉煤灰混凝土性能试验

3.1 硅酸钠激发剂、粉煤灰主要成分分析

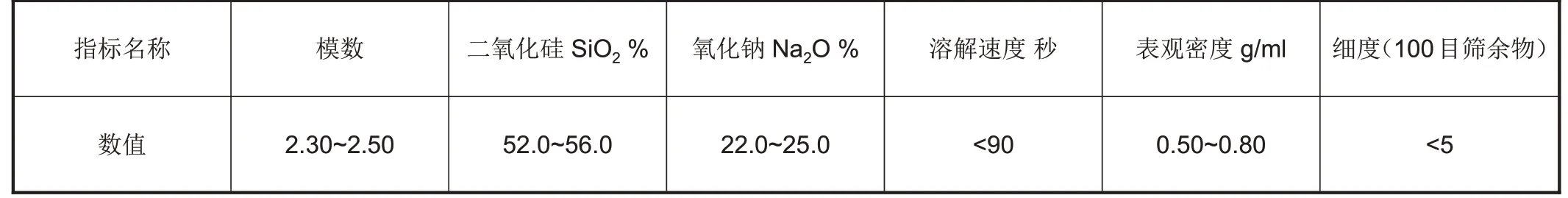

本试验所选用的硅酸钠是粉状速溶硅酸钠,质量指标如表1。

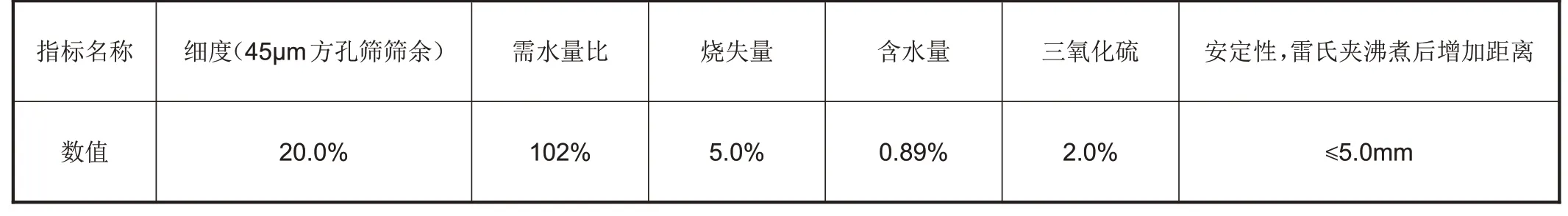

粉煤灰是上海宝钢厂的副产品,品质为II 级灰,质量指标如表2。

表1

表2

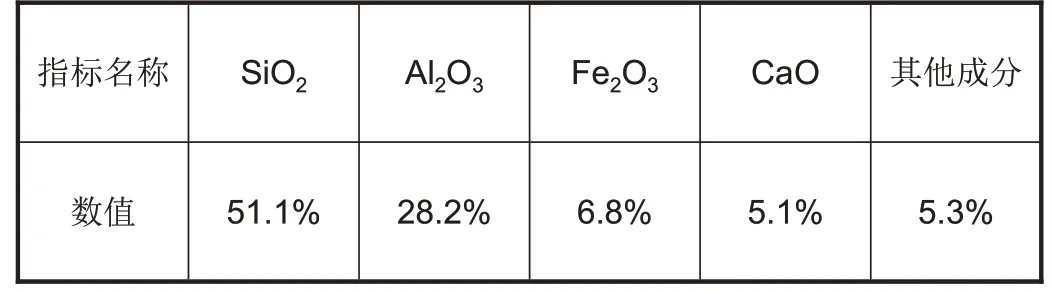

粉煤灰主要化学成分如表3。

表3

3.2 C30混凝土配合比

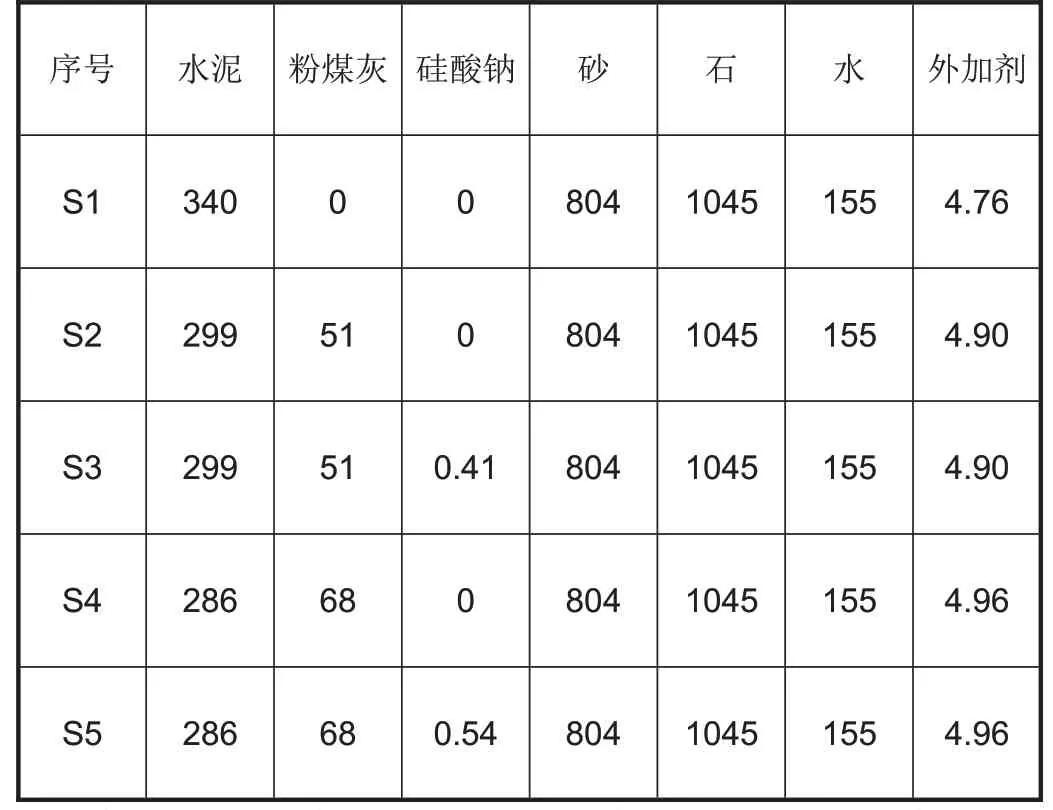

表4 掺硅酸钠的粉煤灰混凝土配合比/(kg/m3)

备注:水泥为台泥P.II 52.5;粉煤灰为上海宝钢II级灰;石产地为舟山,连续级配的5mm~25mm 碎石,砂产地为赣江,采用Ⅰ类2 区中砂,细度模数:2.3~3.0,外加剂为江苏某企业生产的聚羧酸型减水剂。设计基准混凝土的水泥用量为340kg/m3,本试验所设计的基准混凝土配合比是以上海某PC工厂为例,在不掺任何掺合料的条件下来提高混凝土早期强度以达到构件脱模起吊要求。粉煤灰替代率采用两种,15%和20%。硅酸钠激发剂掺量选用参照两个原则:一是成本低,二是活化效果好。经研究表明,本试验所用规格的硅酸钠掺量按照粉煤灰用量的0.8%为宜。外加剂掺量按照胶凝材料总量的1.4%为宜。

进行C30 混凝土性能试验时,混凝土试件尺寸为100mm×100mm×100mm,1d 成型后拆模,转移到标准养护室进行养护到规定的龄期。制备混凝土抗压强度试件以及试验方法,可以参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》。

4 试验结果分析

根据表4设计的混凝土配合比,试验结果显示,混凝土各龄期的抗压强度数据如表5。

激发剂掺量粉煤灰取代率混凝土抗压强度(MPa)序号3d 7d 28d混凝土成本S1 0 26.4 30.6 39.6 420元/方S2 15%0 0 21.7 25.4 36.8 400元/方S3 15%0.8%23.3 28.3 37.9 402元/方S4 20%0 14.5 19.7 30.2 392元/方S5 20%0.8%19.2 23.1 32.3 395元/方

根据表5的试验数据分析有以下几点。

(1)用粉煤灰代替一部分水泥,代替比例从15%增加到20%,混凝土3d,7d 和28d 抗压强度值相应的有所降低,加了硅酸钠的混凝土抗压强度也有同样的变化趋势。因此,对于PC工厂来说,建议使用粉煤灰对水泥的替代率小的配合比,至于具体选择多大的替代率,还有待试验进一步研究。

(2)在粉煤灰代替比例相同的情况下,一组加了硅酸钠来激发,一组没有加,通过试验数据可知加了硅酸钠的粉煤灰混凝土抗压强度比未加硅酸钠的混凝土抗压强度高一些。

(3)以上海某PC 工厂为例,纯水泥混凝土的成本约为420元/方(不含税),掺加粉煤灰之后的混凝土成本均有所降低,降低比例依据实际使用的配合比来定。

5 添加硅酸钠的粉煤灰混凝土在预制构件生产中的作用和效益

(1)节约水泥用量,降低混凝土的成本。根据表5数据,针对PC 工厂来说,如果设计强度等级为C30 混凝土,采用S3 配合比既能达到构件3d脱模起吊的强度要求(大于等于混凝土设计强度的75%),又能节约成本约4.3%。

(2)降低废品率,降低维修成本。使用不加掺合料的混凝土,构件产品稳定性较差,并且水养后在堆场中容易产生较为明显的收缩裂缝,极易产生废品,而使用硅酸钠激发粉煤灰活性混凝土生产的构件尺寸稳定性好,减少报废率,节约成本。

(3)改善混凝土和易性和结构密实程度,降低水化热,减少离析与泌水,从而减少预制构件的裂纹,提高混凝土的耐久性能。

6 结束语

在混凝土预制构件的生产中,使用添加硅酸钠的粉煤灰解决了粉煤灰混凝土早期强度较低的问题,改善了预制构件的外观缺陷,提高了耐久性。同时显著提升构件厂生产效率、加快预制混凝土构件钢模具周转、降低混凝土养护能耗,从而节约成本,实现其经济效益。