有限元分析法在多级离心泵技术改造中的应用

赵奎山,王晓丽,郭春阳

(大连耐酸泵技术开发公司,辽宁大连116620)

单壳径向剖分多级2端支承式泵,称为BB4型泵。某企业的BB4 型泵在使用过程中出现泵振动大、噪音大、轴承温升过高、运转一定周期后扬程下降的现象,该结构设计已不能适用于大工况的工艺要求。在原来泵的基础上,综合运用有限元应用分析法,对结构、材料进行设计改进,提高泵设备的可靠性[1]。

1 泵体结构分析

BB4 型泵产品设计降低了生产成本。在技术改进方案中并未考虑通用件(如叶轮,中段等),而是从泵的整体结构进行理论计算,以达到技改要求。现以某BB4 型泵DS40-18(出口口径DN40,18级叶轮)为例,利用有限元分析法进行技术改进。送介质为锅炉水,额定流量8.4 m3/h,扬程731 m。

该泵现场运转18 h 后,扬程下降100 m,轴功率升高。拆卸后状况:中间部位转子耐磨环外圈全部磨损,2 边转子耐磨环外圈也全部磨损(磨损量小于中间部位),定子部分耐磨环内圈均磨损,下部磨损大于上部磨损,轴检测符合图纸要求,转子动平衡也符合标准。根据以上观察和检测结果分析得出结论:转子不对中和泵轴刚度不足,泵轴挠度过大是引发泵故障的主要原因。泵运转一定周期后,平衡装置间隙磨损大于标准间隙,能量损失严重,扬程降低,轴功率升高。当间隙过大时,轴承承受轴向力增加,轴承发热以致抱死。

2 利用有限元分析法建立数学模型

首先取轴dx“微段”建立数学模型[2],见图1。

图1 dx“微段”受力

针对图1“微段”,通过分析,来推导3个方程:

(1)平衡方程

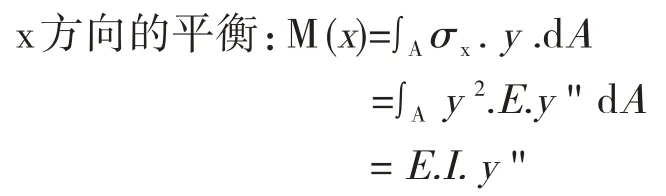

x方向合力平衡∑Fx=0,弯矩M=∫Aσx.y.dA

y方向合力平衡∑Fy=0,dQ+P(x).dx=0,其中Q为截面上的剪力,由弯矩平衡∑M0=0,有dM-Qdx=0,即:Q=dM/dx

(2)几何方程

中性层O-O 在构件发生弹性变形时长度不变,轴的纯弯变形见图2。

图2 轴的纯弯变形

纯弯变形ε=[(ρ+y).dθ-ρ.dθ]/(ρ.dθ)=y.(1/ρ)

可得:ε=y.y"

(3)物理方程

由胡克定律σ=Eε,以及惯性距公式Iz=∫Ay2.dA,对以上方程进行整理,有以下轴弯曲方程:

y方向的平衡:E.I.y+P(x)=0

物理方程:σ=E.y.y"

几何方程:ε=y.y"

3 挠度的确定

由于y"=M/EI,通过边界条件对方程求解,可得到最大挠度f=5PL4/(384EI)。对该泵减少轴挠度的方法主要是增加弹性模量E和惯性矩I以及减少转子重量,鉴于成本考虑,减少重量的方法在该次改进中暂不做考虑。首先从材料考虑。泵轴的材料07Cr17Ni7Al(E=200 kN/mm2)和30Cr13(E=219 kN/mm2)2种材质,均符合强度要求[3]。

从有限元得出的理论结果来论述该问题。首先,先区分强度和刚度的定义。强度是考虑构件在规定载荷下不被破坏。而刚度是指构件有足够的抵抗变形的能力。从该泵来看,轴并未遭破坏,因此强度问题不予考虑,仅考虑刚度问题。

弹性模量方面,材料选择为30Cr13,E1/E2=0.95,认为弹性模量对挠度的影响不大,因为EI是相乘关系,其结果对挠度有明显影响[4]。

惯性矩方面(I=πD4/64),将轴径从55 mm 增加到65 mm,I1/I2=0.51,很明显,增加轴径的方法比材料的选择更可靠。

挠度f2=(0.95×0.51)f1=0.48f1(f1为改进前,f2为改进后),即改进后挠度约为原来的一半。改进后,泵设备进行4 h 运转试验,试验数据证明性能满足要求,流量、扬程稳定,运转平稳,轴承最大温升为20 ℃,振动为2.1 mm/s。该泵使用6 个月,运行稳定,满足生产需要。

其它改进方法。重量方面,在满足强度要求下,叶轮可以采用铝合金、钛合金等密度小的材料,但要充分考虑材料的经济性、适用性;结构方面,新产品设计,可以在转子中间部位增设滑动轴承,挠度f与L的 4 次方成正比,因此减少L会与增加轴径有同样的效果。

4 应用智能化建议

该泵轴向力的平衡设计为平衡鼓装置辅助以平衡管方法。因为数学发展水平的局限,轴向力计算都是经验公式,并不是特别准确,因此在这里引入智能化理念[5]。

首先在滚动轴承处设有温度监测传感接口,可远距离实时监测轴承温度,其次在平衡管路上安装电动阀。设置阀门自动控制系统,电动阀通过控制器自动调节时,监测轴承温度,当轴承温度达到规定值时,电动控制阀门自动开、闭。电动阀应设置一个最小开启限制,开车前阀门应保持全开状态。通过智能化控制可以保护轴承,增加泵寿命,并减少多余的流量损失而提高泵效率。

5 结束语

通过对泵设备进行精确分析,了解泵的材质、泵结构,分析各个零部件损坏原因。转子不对中和泵轴刚度不足,泵轴挠度过大是引发泵故障的主要原因;应用有限元法,得出理论结果,并应用该结果分析解决设备、工程的关键问题。