金属3-D打印制造技术的发展

张春雨,陈贤帅,孙学通

(1.广州中国科学院先进技术研究所,广州511458;2.广州市健齿生物科技有限公司,广州511458)

引 言

在人类历史长河之中金属材料是人类发展不可或缺的一员,而对其加工能力更体现出生产力的进步和文明的发展。时至今日,虽然新型材料如雨后春笋般涌现,但是金属材料依然凭借其优良塑性、硬度、耐久性在各行各业展现出无可替代的作用,影响和促进工业、农业、国防、医疗及航天航空技术的发展。因此,人们越来越期待新型金属加工技术出现来满足当今社会发展需求,解决传统车铣刨磨、锻压、铸造加工技术无法适用的问题,实现特殊产品低成本、低周期、高效率和可通用的设计制造。而激光3-D打印的出现必将为上述问题提供新型解决方案,并同时通过数字化技术为金属制造赋予网络化、定制化及个性化的特点,实现材料高效利用和零件近净成型,融合云服务特点整合加工资源,缔造新型、新时代、集群式金属加工制造技术。

1 金属3-D打印技术

3-D打印技术推广应用将极大加快全球工业设计理念的革新和传统技术的改造升级,快速改变传统的生产方式和人们的生活方式,从材料方面可将3-D打印分为金属打印技术以及非金属打印技术,常见3-D打印技术如表1所示。而本文中主要论述的是金属激光3-D打印技术。

表1 部分3-D打印技术[1-4]

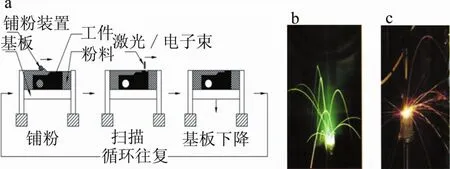

激光3-D打印技术熔合计算机断层扫描技术、计算机辅助设计技术、材料学、激光立体成型技术等学科,通过“分层制造,逐层叠加”的原理进行复杂结构近净成型,目前可用于直接制造金属功能零件的3-D打印技术如图1所示。其中激光选区熔化技术(selective lasermelting,SLM)、激光选区烧结技术(selective laser sintering,SLS)、直接金属激光烧结技术(direct metal laser-sintering,DMLS)、激光工程化净成形技术(laser engineered net shaping,LENS)以及电子束选区熔化技(electron beam selectivemelting,EBSM)为金属打印加工领域的佼佼者,根据各自技术成型特点,应用于各个领域。

图1 金属激光快速成型技术分类[5-8]

1.1 成型原理

激光3-D打印技术是通过激光光束(或者电子束等)为能量源直接作用于金属粉末,利用高能输出能量快速熔化(半熔化)金属粉末原料形成高温熔池,并同时快速移动冷却形成固态熔道,通过熔道搭接相连形成金属加工平面,并不断在加工方向上累积最终完成加工,其基本工作原理分别如图2、图3所示。虽然各类技术加工过程(或能量源)不尽相同,但本质原理一致,不同的加工过程使各技术在相关领域有独特应用,如LENS技术在大尺寸产品制造、零件修补领域见长,SLM技术适用于精密、机械性能要求高的零件制备。

图2 选区金属3-D打印成型原理图[9-10]a—工作原理 b—电子束 c—激光

图3 熔覆打印成型原理[10]

1.2 金属打印技术特点

SLS技术最初是由美国德克萨斯大学奥斯汀分校的DECKARD于1989年在其硕士论文中提出,并最终由美国DTM公司于1992年推出了该工艺的商业化生产设备SinterSation[11],该技术通过半固态半液相烧结机制将件数粉末粘结在一起,虽从一定程度上减弱热应力对成型工件的影响,但由于粉末未完全融化,机体含有大量未熔金属颗粒,直接导致制品致密度低、力学性能差和表面粗糙度高等缺点,需要进行大量后续相关热处理进行性能和机体组织改善,极大提高了生产成本和制造周期[12-13]。DMLS技术是SLS技术的分支,相比SLS技术,DMLS省去了昂贵且费时的预处理和后处理工艺步骤,基本实现金属粉末完全熔化成型3维零部件[14],但在烧结过程中会出现“球化”效应和烧结变形等现象,导致该技术难以适用于具有力学性能要求和精度要求的形状复杂的金属零部件[15-16]。EBSM技术最初由瑞典ARCAM公司提出,该技术类似激光选区烧结和激光选区熔化技术[17],采用高能高速的电子束为能量源选择性地轰击金属粉末,从而使得粉末材料熔化成型的快速制造技术[18],扫描成型过程通过操纵磁偏转线圈改变电子束运动方向没有机械惯性[18],且加工空间为真空环境可避免金属粉末在液相烧结或熔化过程中被氧化,电子束与激光相比,具有能量利用率高、作用深度大、材料吸收率高、稳定及运行维护成本低等优点[19],但是该设备较昂贵,且在制造微小零件时精度不及激光加工[20-21]。LENS技术于20世纪90年代由美国Sandia国家实验室首次提出,与直接金属沉积技术(directmetal deposition,DMD)和直接激光成型技术(directed laser fabrication,DLF)在原理上近似,并于1999年获得美国工业中“最富创造力的25项技术”的称号[22];该技术成型过程中通过喷嘴将粉末聚集到工作平面上,同时激光束也聚集到该点,将粉光作用点重合,通过工作台或喷嘴移动,获得堆积的熔覆实体[22];LENS技术使用的是千瓦级的激光器,由于采用的激光聚焦光斑较大,一般精度在1mm以上,虽然可以得到冶金结合的致密金属实体,但其尺寸精度和表面光洁度较差,需进一步进行机加工后才能使用[23-24]。上述各技术在各领域零件制造有一定局限性和不足,各技术制品展示如图4所示。

图4 各打印技术制品[10]

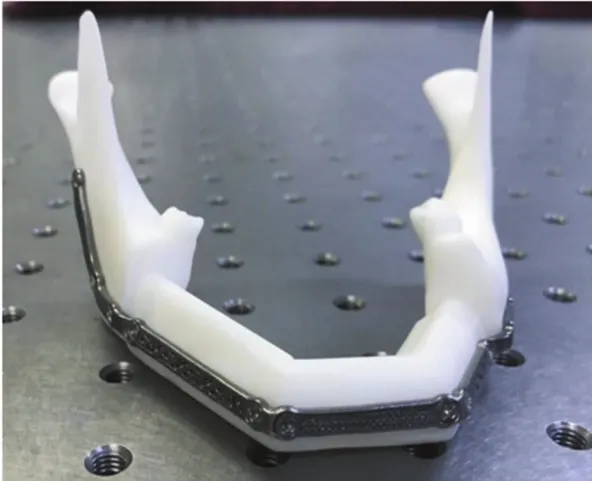

SLM技术成型原理与SLS一致,不同在于SLM技术通过高能激光将金属粉末完全熔化,生成液态熔池并快速冷却形成固态熔道,制品机体组织稳定、致密,加工精度较高、力学性能优良符合使用要求。笔者通过所使用的德国SLM-125HL及 Concept Laser Mlab(GE)打印设备开展研发工作,根据材料具体属性、零件的具体结构匹配不同工艺的方法,探索制品制定最佳加工工艺及后处理工艺,积累了丰富的制造经验和理论知识,逐渐将金属打印技术引进各行各业,部分制品如图5所示。

图5 SLM复杂结构制造(工业和医疗)

笔者多年来一直从事纯钛选区激光熔化成型工作,利用纯钛公认优良的生物相容性广泛开展3类医疗器械设计制造,并通过加工工艺优化以及相应后处理工艺开发,成功将打印纯钛金属零件性能提升到和锻件性能相当的水平,为进一步纯钛打印应用做好基础。目前主要开展涉及各类骨、关节、个性化牙科种植体等相关植入修补、修复材料。典型案例包含自2017年至今,经过两年多努力,笔者带领团队成功与某大学附属医院合作开发出颅颌面内固定钛板,该产品克服传统钛板固定不贴合、手术耗时长及对医生个人技术要求高等不利于病患治疗的因素,以客观的科学数据分析法替代主观的经验法,提升手术成功率,减少并发症的发生,经过两年多的临床植入观察,恢复效果良好,受到业内医生好评,为口腔癌、面部修复等患者提供了一种更优良、优质的治疗方法,目前该手术方法在该医院获得推广。图6为设计植入模型及用于植入打印产品(图中固定钉非骨钉)。

图6 模拟植入

2 SLM技术成型材料

近年来随着打印技术的发展,越来越多的金属材料可被应用于金属激光3-D制造中,人们热衷于打印所带来的设计上的思想解放,通过打印柔性加工的特点解决行业瓶颈、促进科技发展及解决医疗民生。但并非所有材料均适用于3-D打印,对于活性比较大(如活性金属Mg)、熔点低(金属Hg)等均不适用此项技术[25-26]。而在具体加工过程中为避免球化、孔隙、裂纹等缺陷,减弱热力学和动力学规律下对制品负面的影响,均需要针对相应材料物理属性制定相应的加工工艺,而对于激光吸收率(或其它能量源)较低的金属,也需要通过材料优化进行相应处理(如在不影响制品使用前提下混入对激光吸收率较高材料)[27-29]。

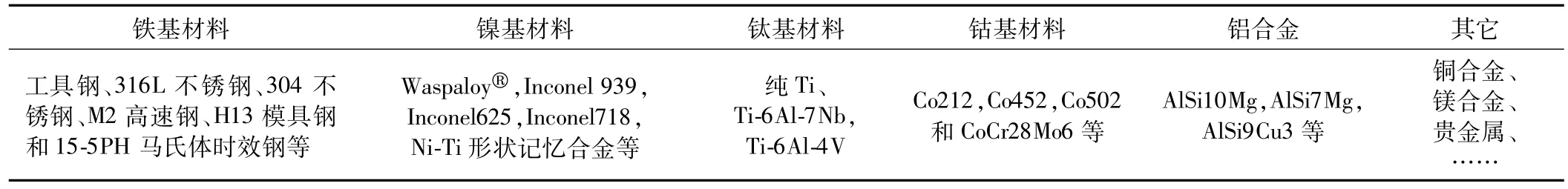

根据业界形成的一定共识,针对不同金属3-D打印技术,由于其工作原理、加工成本等因素,笔者认为不同打印技术所使用的原材料要求和种类也有所不同,如针对贵金属加工,LENS技术不宜选用。因此在一定程度上讲,由于SLM技术加工空间封闭保护加工条件优良、加工精度高及工艺可控性高,SLM技术具有更广泛的金属材料选择性、更高的性价比及更高的加工精度和质量。以下根据业内使用情况对SLM技术常用材料特点介绍如下,具体材料分类如表2所示。

(1)铁基合金:铁基合金使用家和低廉、硬度高、韧性好,机械加工性能良好,该类材料广泛应用于医疗、工业等领域,其中316L不锈钢粉末和M2高速钢等粉末材料应用已较为成熟(如口腔类制品[30])。研究表明:纯铁粉直接激光熔化时容易伴随大量孔洞产生,而通过合金化可以提升成型动力学、改善性能、提高致密度[29,31]。

(2)镍基合金:该类材料综合性能较好,高温下具有优良的抗氧化性及抗腐蚀性,主要应用于航天航空、石油化工等领域,其中waspaloy(R)合金、Ineonel625、Inconel718、Inconel 939合金和Ni-Ti形状记忆合金的应用相对较为成熟,激光3-D打印的出现为其应用开辟了新的方向[29-33]。

(3)钛基合金:该类材料比强度高、耐热性高、耐腐蚀,同时还具有较好的生物相容性,因此在医疗领域钛基合金应用较为广泛。目前市场在售医疗产品已出现纯钛、Ti-6Al-7Nb与Ti-6Al-4V为材料用于骨骼修复的产品,具备较为成熟的市场,而3-D打印钛及钛合金应用制品的研究也较为深入,并且部分已经完成设计制造将进入航天航空实际使用阶段[29]。

(4)钴基合金:该类材料在高温状态下具有较高的强度和抗氧化腐蚀能力,但因为资源匮乏,应用受到限制,由于其优于钛合金的生物相容性,近年来更多的用于牙科及骨植入物的制造[29]。

(5)铝合金:该类材料密度低,耐蚀抗氧化较强,具有较好的比强度、比刚度,广泛应用于国防、航空航天,尤其在轻量化领域是一种较为受欢迎的金属材料。

表2 国内外常用金属粉末材料[28-29]

3 SLM技术制造缺陷

作为金属3-D打印技术家族的佼佼者,SLM技术以其精度高、性能好的特点正率先逐渐进入人们的视野,在航天航空、生物医疗等领域发挥其独特的作用,但和其它加工技术相同,不可否认在其成型过程中也会出现一些加工缺陷(诸如球化、多孔和宏观裂纹等),这些缺陷也都会严重影响金属零件的成型质量和使用寿命。因此,寻求并设法减弱或者消除此类制造缺陷的方法是国内外学者关注的焦点。

球化现象是指当激光扫描金属粉末后在金属熔道上或者熔道搭接处形成金属熔球的一种现象。研究指出,引起该种现象的原因在于表面润湿能较低,即液态熔池和固态金属之间服从吉布斯自由能最小原理,在表面张力的作用下液态熔池通过减少与固态金属接触面保证能量守恒,致使连续熔池中断逐渐形成独立金属球状固体[33-34]。球化问题是影响SLM成型质量的主要问题之一,尤其对于用于植入医疗器械产品,球化现象不但极大降低植入产品的加工精度,同时所形成的金属球体极易脱落进入人体,造成未可知的影响。因此,球化现象已成为一个亟待解决的问题,目前业内通常采用控制粉末颗粒大小、降低含氧量和进行加工参量优化来减小或消除球化现象,然而效果并不是十分理想[33]。

多孔是SLM技术另外一个重要的加工缺陷,从某种程度上说球化可以导致多孔,多孔进一步将导致金属零件产生宏观裂纹,严重降低金属零件使用寿命[35]。研究表明,产生多孔的主要原因如下:(1)球化;(2)扫面间距过大;(3)冷却过程中内部残余应力过大[36]。多孔的成因非常复杂,熔池形成和后续熔道搭接都对多孔的产生有巨大的影响,目前在实际生产过程中,人们一般通过结合粉末原材料属性优化加工参量和扫描方案的方法寻求降低多孔缺陷的方法[36-38]。

由于激光加工是一个快速熔化快速冷却的过程,导致成型件中含有大量的残余应力,对最终成型零件的使用造成极大影响,成为业内技术发展瓶颈[38]。尤其在一些复杂薄壁零件加工过程中,SLM成型过程中易产生较大的残余应力,导致零件开裂、翘曲变形等成型缺陷[30],极大影响了零件的成型质量和使用寿命[39];而产生残余应力的主要原因在于SLM加工过程中快速降温过程,内部应力来不及释放造成的[40-41],业内对于此类问题一般采用加工参量优化、后处理等方式来解决减轻该缺陷的影响,已取得较好成果[42]。

4 结束语

近年来,随着人们对金属3-D打印技术的认识的深入,该技术得到理性认知并伴随着迅猛发展——更接近市场,更趋于民用。它的异军突起,正在强劲地驱动新兴产业群的快速崛起,引领设计、制造、材料三位一体模式的发展,顺应了新技术革命的大趋势,促使金属加工制造业由大规模、批量生产的模式向个性化、定制化、小批量生产模式转型[41],并逐渐形成以数字化制造技术、新材料技术、新型装备技术为一体的智能化、网络化新型3-D打印产业链[42]。但是,为了进一步促进我国先进制造业的发展壮大,应注意以下几个方面:(1)材料本土化方面:改善目前主要依赖进口的局面,提升材料研发力度与投入,实现和打造本土原材料高质量、高性能、低成本的最终目标,解决束缚企业金属3-D打印产业化发展的瓶颈;(2)高性能制造设备方面:加快本土高性能高性价比设备的研发,缩短与国际主流品牌设备在使用稳定性上的差距;(3)在加工制造可控性方面:对原材料纯净度的一致性、产品质量的稳定性、打印过程工艺稳定性进行把控;对如何提高产品的精度、力学性能、降低内部残余应力实现有针对性措施,解决实际加工制造中制约该技术难题;(4)在结构设计方面:注意打印工艺特点与零件本身结构特点,避免难加工或者不可加工结构,同时针对打印设备本身局限性,对结构进行适当补偿设计;(5)与传统加工结合方面:在实际生产加工中注重与传统加工的结合,利用金属3-D打印技术和金属传统加工技术有各自的优势,实现制品达到传统加工的加工精度和3-D打印的柔性外形,降低加工周期。

未来随着打印工艺的进步、制造效率提升、加工成本控制、产品精确度和可靠性的改善以及新材料研究的突破,金属零部件直接3-D打印的应用必将会覆盖更多金属制造产业,而其柔性制造和解放设计者思维的特点,也必将引领金属3-D打印技术成为未来最重要、最具战略意义的制造技术。