激光选区熔化Ti-6Al-4V在医疗器械领域的研究现状

陈锦堂,郭紫莹,王成勇,*,谭超林,胡映宁,刘建业

(1.广西大学机械工程学院,南宁530004;2.广东工业大学 机电工程学院,广州510006;3.广东汉邦激光科技有限公司,中山529437)

引 言

钛合金因其强度高、耐腐蚀性能力强、生物相容性好,被视为外科植入体的首选金属材料[1],常用于医疗领域中的牙科、骨科植入物和辅助器械等生产原料。然而,由于钛合金材料本身具有难加工、生产成本高的特点,加上钛合金作为植入物器械生产制造时,要求很高的空间复杂度和个体匹配性,使得传统加工方式制备的医用钛合金植入物不仅成本高,而且也很难满足患者个性化治疗需要。近年来,一种基于增材制造理念的金属打印成形技术激光选区熔化(selective laser melting,SLM)的出现,为解决这一难题提供了契机,并以此技术作为外科个性化医疗器械生产制造成为了医学领域精准治疗的活跃点。本文中就以医用钛合金材料中,研究和应用最为广泛的Ti-6Al-4V为对象,对其基于SLM技术生产制造医疗器械的研究现状进行综述。

1 Ti-6Al-4V及SLM简介

Ti-6Al-4V是一种具有α+β双相结构的钛合金,同时拥有α相高强度和β相低弹性模量的特点,加上表面氧化层的高惰性和良好的生物相容性,在医疗领域广泛用于创伤外科医疗器械(包括植入假体和导板、接骨板等辅助类器械工具)的生产制造。但由于材料加工难度大和医疗器械制作的复杂性,生产制造成本往往很高。在临床上,不仅增加了患者实际治疗的经济负担,而且传统锻造、轧制等方式下的批量生产,也很难满足患者个性化治疗的实际需要。因此Ti-6Al-4V在临床应用并没有得到最大程度的利用。

增材制造理念下的SLM,是一种基于计算机辅助设计(computer aided design,CAD)数字文件逐层叠加的生产技术,即通过激光熔化金属粉末由点成线、由线成面、由面成形的生产过程。这种特定加工方式不仅能解决复杂结构件难于生产的问题,而且快速、一次成形、仅需少量后处理手段的特点能最大程度减少加工周期和生产成本,这为解决外科医疗器械难于加工和生产成本高的问题提供了一种新的思路。

当前,从前身激光选区烧结(selective laser sintering,SLS)演变而来的SLM,在众多研究学者的共同努力下,面向工业应用的SLM成形Ti-6Al-4V技术已经逐步成熟并走向应用,而用作医疗器械生产的Ti-6Al-4V除基本成形问题外,还要求满足植入和操作的高匹配度、高可靠性和高安全性等特点,因而在具体应用过程中进展相对缓慢。近年来,众多基于SLM成形医用Ti-6Al-4V的研究也正是围绕着上述要求从工艺参量优化、结构设计、辅助后处理改性等方面展开了大量研究,并加以相关细胞实验、动物试验等生物相容性检验。研究覆盖了从设计、基础成形到后处理工艺的整个生产流程,目的在于制造出成形精度高、符合人体组织力学性能、细胞生物相容性好的医疗器械件。

2 SLM成形Ti-6Al-4V医疗器械的基础工艺及性能研究

Ti-6Al-4V在医用领域的SLM成形工艺问题与工业应用领域类似,都是为了解决成形过程中出现的孔隙、变形、尺寸精度等问题以确保成形质量,且部分性能具有共性要求。因此,虽然应用于医用的Ti-6Al-4V在粉末特性上存在微量元素的细微差异和对氧含量的控制要求不同,但Ti-6Al-4V成形工艺问题和改善方法具有普遍性和适用性,相关力学性能和工艺方法仍具有参考性。为了方便全面总结分析Ti-6Al-4V在医疗器械生产上的成形工艺问题和力学性能,综合了部分工业应用Ti-6Al-4V相关的研究。

2.1 成形工艺研究

2.1.1 致密度 SLM成形下孔隙的存在往往导致零件质量下降。除材料本身和加工环境因素[2]外,其主要原因在于成形过程中熔道搭接不良、熔池不稳定行为。而影响上述行为的工艺参量有扫描功率、扫描速度、扫描间距、层厚、扫描策略等。表1中例举了部分学者对上述主要影响参量的研究结果。随着研究的不断深入完善,现阶段Ti-6Al-4V成形密度基本能接近理论密度。

此外,研究表明,热等静压[8]、锻造[9]等后处理工艺能进一步提高致密度,因此,对于辅助类器械,还可以通过结合实际,按照相关后处理工艺实现近乎完全致密生产。

上述研究表明,合理搭配工艺参量和结合一定的后处理手段不仅能实现Ti-6Al-4V的高密度生产,且通过调节层厚和光斑等参量能适当地提高生产效率。

表1 工艺参量对Ti-6Al-4V成形密度的影响研究

2.1.2 热应力 影响Ti-6Al-4V激光熔化快速成形质量的另一个关键问题是热应力。Ti-6Al-4V在激光瞬间高能作用下,经历了快速熔化凝固的过程,局部极易产生变形和裂纹,特别是对于复杂的植入体结构,局部的薄弱结构经常由应力导致裂纹或变形使成形失败。一直以来,相关人员也围绕应力优化问题展开了一段漫长的研究,图1中总结和例举了常见降低残余应力的方法及其文献出处[10-16]。

图1 降低SLM成型Ti-6Al-4V件热应力的常见工艺方法/思路

然而,尽管上述工艺优化方法在一定程度上都能减少应力变形,但由于SLM其瞬时、高温作用材料的固有加工特点,其热应力无法避免。特别是对于大型医疗器械件的生产加工,应力问题将更为复杂。故现对于大型外科植入物件的成形仍存在应力不可控问题。

2.1.3 尺寸精度与表面质量 医疗器械对整体尺寸精度和表面质量要求较高,需满足植入、操作的匹配性。特别是植入体,具有空间结构复杂性,留下的机加工空间太低。因此,Ti-6Al-4V在SLM成形过程中的制造精度控制也十分重要。

一方面,为了研究和控制SLM成形Ti-6Al-4V的尺寸偏差,SUN等人[17]发现成形尺寸与能量密度有关且存在各向异性,x,y方向高能容易增加平面液体流动范围增大尺寸,而在z方向粉末熔化收缩则导致尺寸变小。LIU等人[18]利用显微计算机断层扫描对成形的单元支架测量发现构建方向出现明显的收缩,支架厚度在高度方向小于水平方向,形成局部薄弱点。目前尺寸的控制工艺主要还是通过控制能量输入和设备软件校正来实现。对于牙科小型件而言,仅通过参量优化即可达到比较高的精度,如WANG等人[19]优化工艺参量后成形牙冠、牙钉螺纹尺寸偏差分别在1.12%~2.49%,3.14%。而对于大型件则需要设备软件进行尺寸校正,但对于空间复杂度较高植入体结构,软件修正会由于缺乏精确修正模型和多孔结构难于测量问题[20]表现出局部尺寸补偿局限性。

另一方面,据报道,Ti-6Al-4V经SLM成形后表面粗糙度 Ra通常存在很大的波动范围(10μm~30μm[21-23]),这主要跟成形表面形状特征有关。虽然CHEN等人[24]研究表明,粗糙度随着成形面倾斜角的增加而增加,对细胞粘附和增殖影响没有显示出统计学差异,但实际上粗糙度对抗疲劳、耐腐蚀等性能影响却非常大。为了研究和控制好粗糙度,WANG等人[25]研究了不同功率和扫描速度工艺参量对Ti-6Al-4V成形粗糙度的影响,发现功率、速率分别在150W~250W,850mm/s~1450mm/s时,能保证尺寸精度,同时Ra接近6.3μm。此外,研究发现,螺旋线扫描[26]和重熔扫描策略也能有效改善表面粗糙度。其中,重熔扫描包括增加轮廓扫描[27-28]和表面重熔扫描[29]两种方法。前者可以处理由于边缘堆高引起的表面粗糙问题。但对后者的研究表明,随着表面重熔次数增加,可能会带来表面氧化层化学成分变化和偏析问题[30]。因此,针对表面质量要求更高的辅助器械工具成形,上述方法存在一定局限性,后续抛光是必要的。

2.2 力学性能研究

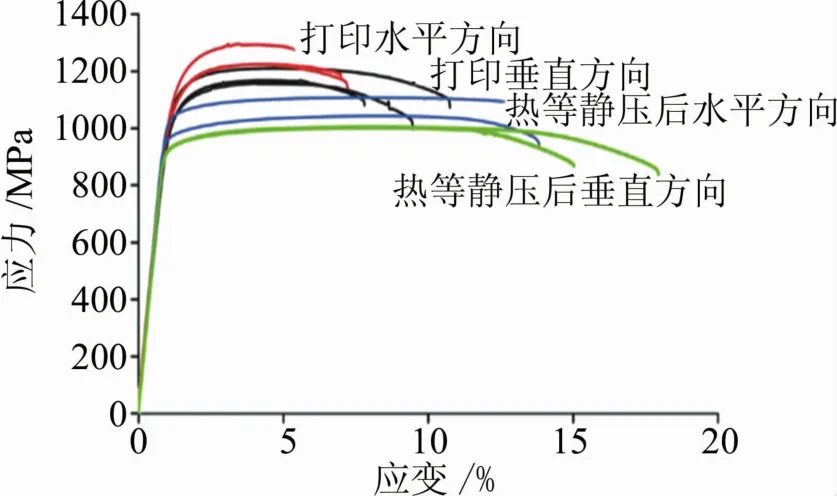

2.2.1 塑性 研究表明,与传统加工方式不同,Ti-6Al-4V经SLM成形后,其快速再结晶特点得到的是亚稳定细小α′相组织。虽然这种组织细晶强化提高了强度,但同时也降低了塑性,延伸率仅为 3% ~6%[31-34],远低于医疗器械 GB/T 13810-2007规定的10%。另外由于SLM是一个逐层叠加成形的过程,柱状晶的存在也表现出力学性能各向异性[35]问题。针对上述问题,大量研究旨在通过原位马氏体分解、后热处理手段调控微观组织实现塑性重塑和力学各向异性的消除,图2中举例了部分研究学者相关工作。

图2 SLM成形Ti-6Al-4V的组织调控方法

具体而言,XU等人[36]通过调节能量密度和光斑离焦值后,得到了如图3所示的不同层状α+β组织结构,优化后延伸率可达11.4%,屈服强度1100MPa。ALI等人[37]在570℃基板预热条件下,屈服强度和伸长率分别相比未预热分解提高3.2%和66.2%。QIU等人[38]通过最终拉伸试验对比,其拉伸特性能与热机械加工方式相当,如图4所示。LI等人[39]的对比结果显示,800℃保温2h炉冷为最佳热处理工艺,成形样抗拉强度达1065MPa,延伸率达20.5%。

图3 离焦量与能量密度引起的微观组织的变化[36]a—离焦值为2mm,能量密度为33.74J/mm3 b—离焦值为2mm,能量密度为50.62J/mm3 c—离焦值为4mm,能量密度为50.62J/mm3

图4 SLM成形Ti-6Al-4V原始态和热等静压处理后的拉伸应力-应变曲线对比[38]

以上研究表明,Ti-6Al-4V经SLM成形后塑性变差的问题,通过优化加工工艺参量结合热处理手段可以获得较高的基本力学性能,其塑性优于现有传统加工路线国标规定的医用器械标准值。但应当注意,实际上通过SLM成形生产的Ti-6Al-4V专用粉末医疗器械,其塑性可能会因为专用粉末微量元素、成分和特性不同而表现出一定差异。

2.2.2 弹性模量 在临床上,医疗植入类器械的选型一个重要的原则是要求尽可能符合人体骨骼力学特性(皮质骨强度为 100MPa~150MPa[40],弹性模量为4GPa~30GPa[41]),以提高植入稳定性和减少应力屏蔽作用。而SLM技术结合多孔结构设计的契机完美地为解决这一问题提供了方法,已有研究表明,多孔组织具有适合细胞组织所需的生长结构基础[42-43]能促进骨再生和整合[44]。

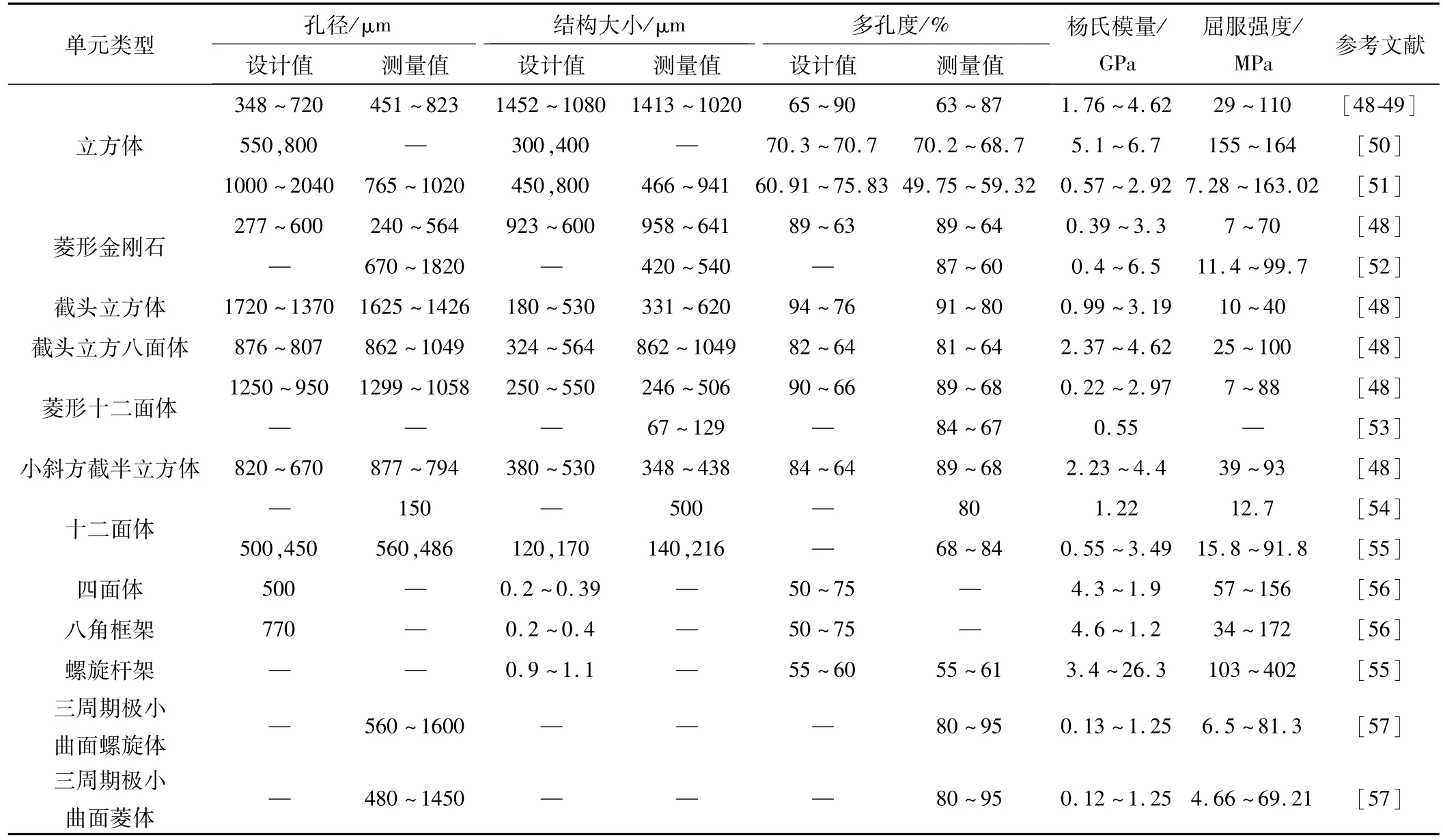

因此,现大量工作主要围绕着多孔结构的设计制造。现有SLM制造多孔主要通过:造孔剂原位气泡生成[45]、间距构造[46]以及 CAD辅助设计一次成形来实现。前两种方法构造虽简单,但分别由于不易控制和难于实现复杂和梯度孔制造而受到限制,故CAD辅助设计成为了主要方法。近些年,CAD辅助设计制造单元点阵结构的研究报道较多。表2为ZHANG等人[47]综合了大量研究人员的研究结果,包括不同类型和尺寸单元结构的弹性模量等力学性能的参考值。

随着单元结构设计的不断深入,为了获得更好的模量、强度等综合性能,单元结构设计方法得到了延伸,出现了拓扑结构、复合结构、功能梯度结构方法,如图5所示。显然,SLM在这些结构制造上,展现出了强大的空间制造能力,为多孔结构设计提供了自由设计空间,对于降低Ti-6Al-4V弹性模量作为植入体是十分可观的。然而,尽管带多孔结构设计和尺寸参量取得了很大进展,但现对于多孔结构的力学性能表征主要集中于压缩强度的检测,缺乏全面的综合性能评估。如BARTOLOMEU等人[61]研究发现,随着多孔尺寸的增大,其耐磨性变弱。因此,Ti-6Al-4V的多孔结构设计仍需深入研究。

表2 常见不同单元结构类型尺寸设计的相关制造性能参考值[47]

图5 几类常见多孔结构设计思路[58-60]

2.2.3 疲劳特性 植入体服役于牙科咀嚼或充当承载部分会频繁承受人体正常活动下的负载,要求植入器械必须具有一定的抗疲劳特性。而实际上材料在SLM高能快速激光成形的过程中,熔池不稳定带来的孔隙、球化、热应力等工艺缺陷以及细晶增加裂纹源的问题不可避免地加剧了裂纹的萌生和扩展的机率。研究表明,Ti-6Al-4V经SLM打印成形后,由于表面粗糙度相对较高、孔隙和应力的存在,其抗疲劳特性远低于轧制件[62-63],特别是对于具有结构单元特性的植入体而言,单元结构连接处的局部缺陷引起应力集中现象将进一步降低其抗疲劳强度[64-65]。此外,SLM具有成形原理上的方向异性,使得SLM成形后疲劳特性也具有各向异性问题[66]。

为了提高SLM成形Ti-6Al-4V的疲劳特性,除了前文提到从工艺控制成形缺陷外,众多学者还研究了通过不同后处理手段来提高疲劳性能。HACKEL等人[67]发现,通过表面激光喷丸强化,Ti-6Al-4V打印件的疲劳强度能得到大幅提升。LEUDERS等人[68]、ZHANG等人[69]的研究表明,热等静压也能有效提高疲劳特性。但是,DALLAGO等人[70]也报道了热等静压处理的局限性,认为其并不能改善表面缺陷形貌,反而会降低硬度带来不利影响。为了更直观分析不同后处理方式对疲劳特性的影响,BENEDETTI等人[71]分别对比了经退火、电解质抛光、喷丸、热等静压处理及未处理的SLM成形件的抗疲劳特性,将其结果和原因总结于表3中。

表3 不同后处理方式对疲劳特性影响[71]

从上述研究分析可以看出,Ti-6Al-4V经SLM成形后,疲劳失效存在表面、内部裂纹萌生两种机制[72]。这种由于表面缺陷和内部快速成形热应力集中、组织形态不稳定等固有特点与疲劳特性表现出的复杂相关性,使得疲劳特性要求较高的植入件增加了处理难度。因此,综合控制成形工艺、辅助后处理以确保内部质量、结合喷丸、抛光等处理提高表面质量可能才是实现高疲劳寿命最佳方式。如NICOLETTO等人[73]采用二次退火结合表面加工处理后,其疲劳特性与抛光态的锻造方式相当。另外,研究表明[74-75],对于复杂结构Ti-6Al-4V件,结构参量是否合理也影响着其疲劳特性,因此,设计合理结构也是提高疲劳特性的重要思路。

2.3 生物相容性研究

2.3.1 耐磨性、耐腐蚀性 一直以来,Ti-6Al-4V被认为不适合长期植入体内,原因在于Al和V元素长期植入难免会受到磨损和腐蚀而析出,引发炎症甚至细胞病变导致相容性下降。同时植入体的磨损腐蚀行为还影响着植入的结构稳定性。为了研究SLM成形后Ti-6Al-4V的耐磨性和耐腐蚀性能力,BARTOLOMEU等人[76]用实验对比了热压、铸造、SLM 3种方式下Ti-6Al-4V的硬度及与Al2O3作用的耐磨性,发现SLM得到的硬度和耐磨性最高,认为快速凝固再结晶的过程中,大量、细小的马氏体组织提高了整体的硬度和耐磨性。同样,LU等人[77]用实验对比了Ti-6Al-4V经SLM与铸造不同方式的摩擦行为,结果表明,SLM成形方式拥有更高的耐磨性。

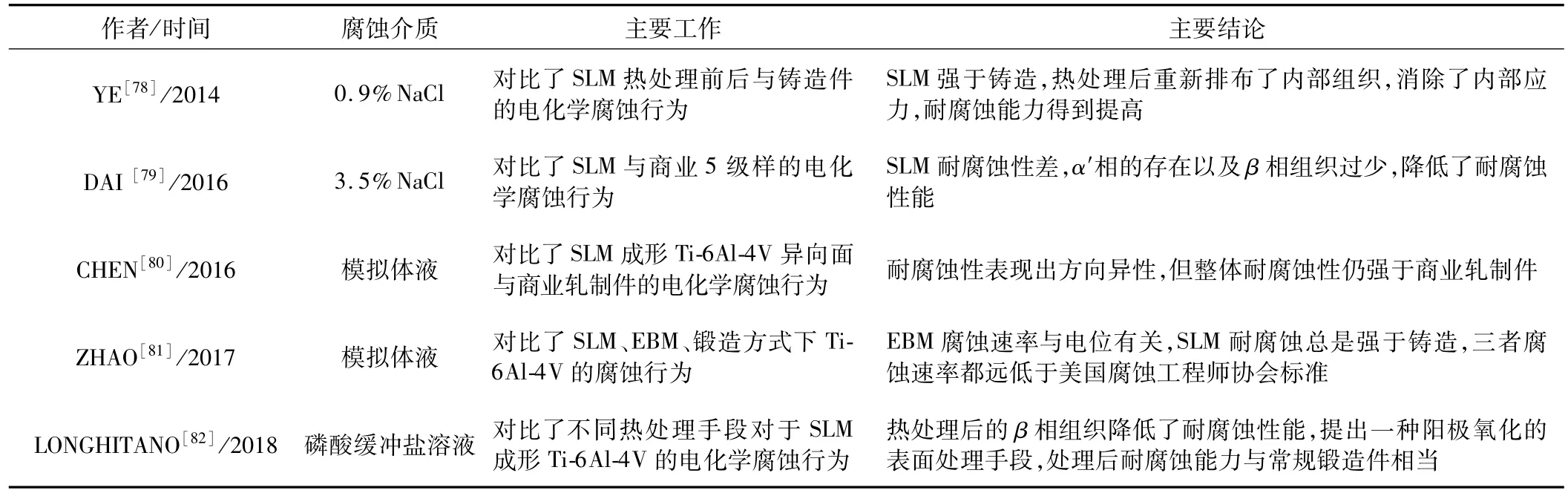

然而,其耐腐蚀性能存在一定争议。表4中列出了不同研究人员对SLM成形Ti-6Al-4V的腐蚀行为研究结果。可以看出,不同试验条件和对比参照物下,SLM成形的Ti-6Al-4V的耐腐蚀性表现出很大的差异,而对于热处理前后耐腐蚀性的变化也是结论不一。

表4 SLM成形Ti-6Al-4V的相关耐腐蚀性行为对比研究

此外,由于植入器械的摩擦磨损与腐蚀作用是同时存在的,TOPTAN等人[83]对比了商业、SLM和热压样品在摩擦磨损与腐蚀协同作用下的抵抗特性,表明三者体积损失无统计学差异。

上述研究表明,Ti-6Al-4V经SLM成形后的耐磨性能优于传统加工路线,但是,Ti-6Al-4V经SLM成形后其耐腐蚀性、腐蚀因素及其相互作用机理尚缺乏深入和系统地研究,没能形成统一的结论。

2.3.2 细胞相容性 细胞相容性的安全评估及骨整合性对于医用的Ti-6Al-4V非常关键。为了深入分析SLM成形后Ti-6Al-4V表面化学成分对细胞可能的影响,VAITHILINGAM等人[84]对比了 SLM磨抛前后与锻造磨抛处理Ti-6Al-4V的表面化学成分,发现SLM表面主要由Ti,Al的氧化物形式存在,而SLM和锻造经抛光处理后表面存在少许V的氧化物,但并没有影响到细胞的生长行为,SLM抛光前后,小鼠细胞均能高活力生长。

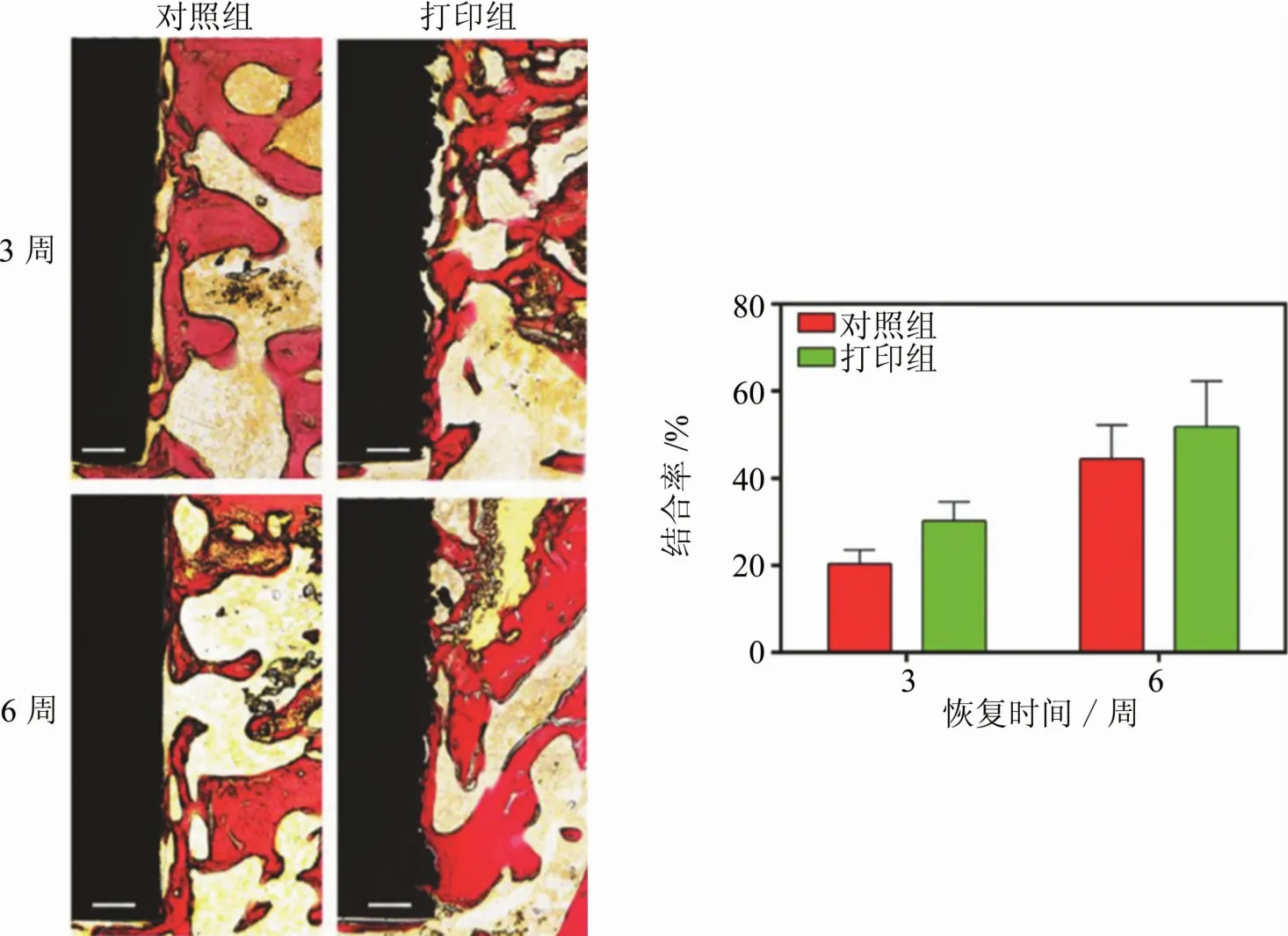

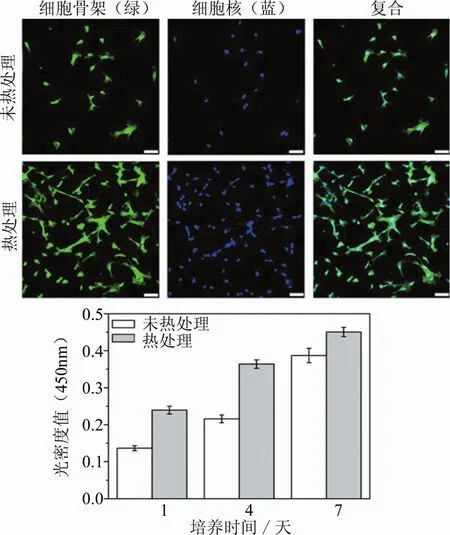

另外,为了评估Ti-6Al-4V经SLM成形后作为植入物的细胞相容性和骨整合性,RUI等人[85]通过大样本动物活体实验,证明了Ti-6Al-4V支架具有良好的生物相容性和骨传导性。ZHANG等人[86]对基于SLM打印的Ti-6Al-4V样品与标准临床植入件分别展开了动物体内、体外对比实验。体内、体外实验均表明,基于SLM的打印组比标准植入物组显示出更好的细胞粘附、分化水平。体内实验表明,打印组早期阶段表现出更好的骨整合性,如图6所示。WANG等人[87]研究了SLM退火处理后植入件的生物相容性。体外实验表明,退火处理与未退火处理两组实验对象的成骨细胞都能正常生长,而经退火处理的样件,成骨细胞分布更均匀、扩散效果更好,如图7所示。因此,从短期来看,现有SLM成形Ti-6Al-4V并没有表现出生物不相容和成骨能力弱的问题。

图6 体内实验对照组与SLM打印组骨整合情况[86]

图7 热处理与未热处理体外表面细胞生长对比情况[87]

综合上述基础工艺、力学性能、生物相容性研究结果可知,由SLM成形的Ti-6Al-4V能实现较为精确的生产;相关基本力学性能经适当的后处理手段后能满足现有医疗器械生产的标准,部分力学性能优于传统加工方式;短期来看,SLM成形Ti-6Al-4V的这种方式,具有良好的综合耐腐蚀性和耐磨性能力,体内、体外实验均表现出优异的生物相容性;而长期来看,是否需要对器械表面改性仍需长时间的考察和实践。

3 SLM成形Ti-6Al-4V的医疗器械应用案例

尽管现有增材制造的相关生产标准尚未完善,但SLM成形Ti-6Al-4V的力学性能、生物相容性都已得到研究验证,其独特的制造优势已经用于定制式医疗器械生产,部分已得到了临床应用。

图8 基于SLM成形的可摘除义齿[89]

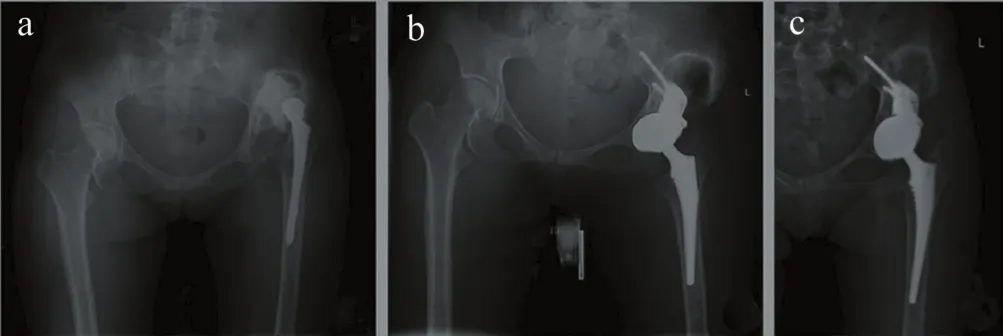

图9 通过加强块植入重建髋关节案例[90]a—术前CT关节图像 b—术后随访CT关节图像 c—末次随访CT关节图像

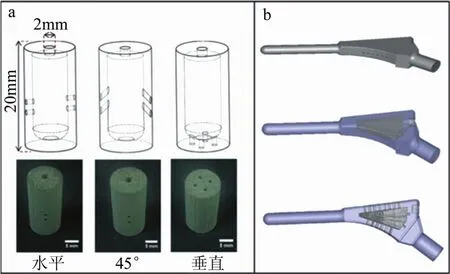

图10 3种基于SLM成形多孔通道的载药结构a—局部载药结构设计 b—整体结构模型[92]

在植入体方面,SLM成形的Ti-6Al-4V被用于牙科义齿、骨科膝关节、髋关节、脊椎等关节置换和骨组织修复重建[88]。图8为LIU等人[89]通过逆向工程结合SLM制作出的义齿,与模型匹配误差为0.2219mm±0.07mm,满足临床的适合性。图9为解放军总医院FU等人[90]公布的11例SLM成形的髋臼加强块重建重度髋臼骨缺损中的一个案例。术后通过随访,期间无脱位、假体周围感染、假体周围骨折、再翻修等局部并发症发生。此外,SLM另一个应用潜力是多孔流道的制造,有望能根据患者实际情况设计制造出特有的载药结构作为植入体部分控制药物释放特性[91],如图10所示。COX等人[92]在髋关节假体两端增加了图10a所示的抗生素释放结构,能保证长达6h的抗菌效果,有效避免了周围性感染现象。

在器械工具方面,一些导板、接骨板等辅助器械工具分别用于外科手术的术前模拟、术中辅助以帮助制定实施精准的治疗方案。图11中举例了部分用于术前模拟、术中导航定位的定制式辅助器械。

图11 基于SLM成形的Ti-6Al-4V医疗器械件a—定制式接骨板用于骨连接修复 b—长通孔辅助器械用于钻头定位和冷却(由广东汉邦激光科技有限公司提供)

总之,SLM成形的Ti-6Al-4V在医用领域已经广泛涉及到复杂工具器械、植入体生产制造。该技术基于数字化设计生产的特点及其独特的复杂制造能力,可为患者提供最为精准的治疗方案,在个性化医用领域具有广阔的应用前景。

4 结束语

整体而言,Ti-6Al-4V材料的优异特性与增材制造SLM自由设计与制造能力的结合为医疗器械的生产提供了一种新的解决方案,在创伤外科临床精准治疗中展现出了其巨大潜力,但现阶段在研究和应用端仍存在许多需要解决的问题。

(1)研究端:首先,Ti-6Al-4V激光选区熔化在热应力作用下很难实现大尺寸制造;其次,在植入体多孔结构设计上,由于人体组织比较复杂,不同部位的骨骼结构密度存在差异,因此设计出亲近人体骨组织结构减少应力屏蔽效应、提高植入稳定性和可靠性将始终是研究话题;最后,SLM成形Ti-6Al-4V后的相关性能检测如耐腐蚀性、耐疲劳特性上表现出的不足仍缺乏统一的论述和完善的解决方案。

(2)应用端:由于相关基础研究有待深入、相关标准尚以团队标准存在且体系需不断完善,因此,很大程度上,基于激光选区熔化成形制造的定制式医疗器械在应用上受到一定限制。

总之,基于SLM技术生产Ti-6Al-4医疗器械是一项多学科融合交叉的工作。只有通过结合临床的实际需要和反馈,不断地深入基础研究,以及制定和完善相关体系和生产标准,使三者有机结合,才能把这种新兴技术的优势发挥到极致。