基于自动化的地铁盾构管片生产流水线构建

亢红莲

(中铁十八局集团第四工程有限公司,天津 300350)

引言

随着地铁盾构管片施工技术的不断推广,各大城市在地铁工程施工中,多采用盾构掘进方式,盾构管片的需求量非常大。混凝土盾构管片的预制生产,也随着地铁建设的浪潮进入了全新的发展阶段。地铁盾构管片生产多采用固定的生产方式,无论是生产效率,还是磨具的利用效率都比较低。而自动化生产流水线,可有效解决这些问题。基于此,开展基于自动化的地铁盾构管片生产流水线构建的研究就显得尤为必要。

一、工程概述

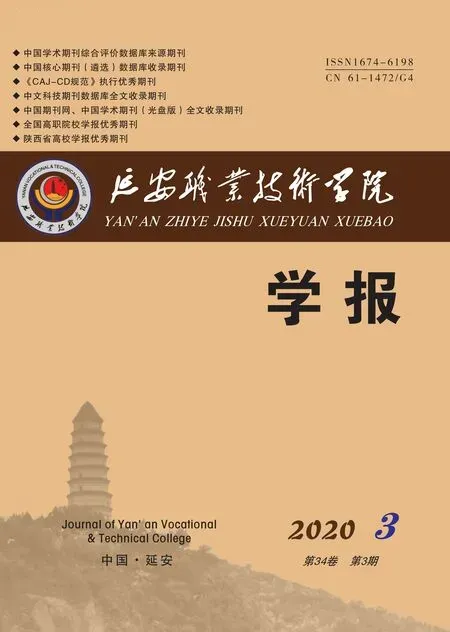

该项目为天津地铁的盾构管片制作。生产任 务为 21967 环 ,工 期 2012 年 9 月 24 日 至 2016年12 月30 日。每环管片由6 片管片共同组成,其中一块用于封顶,2 块为衔接管片,3 块为盾构管片的标准管片。为满足工程施工要求,盾构管片的外径为6200mm,内径为5500mm,宽度为1200mm,厚度为350 mm,管片采用C50 钢筋混凝土施工而成,保证盾构管片的抗渗度不低于P10。自动化的地铁盾构管片生产流水线现场布置图如图1 所示:

图1 自动化的地铁盾构管片生产流水线现场布置图

二、自动化的地铁盾构管片生产流水线构建的重难点

1.技术含量比较高

本工程选择盾构管片为C50 钢筋混凝土管片,抗渗等级也比较高,达到P10,盾构管片蒸养之后,需要起吊的强度为22.5MPa,并且惠特尼残余变形系数比较小,表面没有裂缝。而自动化的地铁盾构管片生产流水线对混凝土的工作性能指标要求比较高,在振捣过程中容易振实、气泡也容易排出等。

2.工期比较紧

在本工程施工中工期比较紧,而且盾构管片的种类繁多,在自动化生产中,遇到的最大难题是地下盾构管片在施工中容易受到很多不确定因素的影响,这就为设计方给管片排版图的管片型号、数量和实际盾构管片所需的型号及数量发生较大偏差。需要对多个区间施工提供管片,需要盾构管片生产和供应方进行密切配合,以便及时调整管片生产计划,满足工程需求。

三、自动化流水生产和传统生产的对比分析

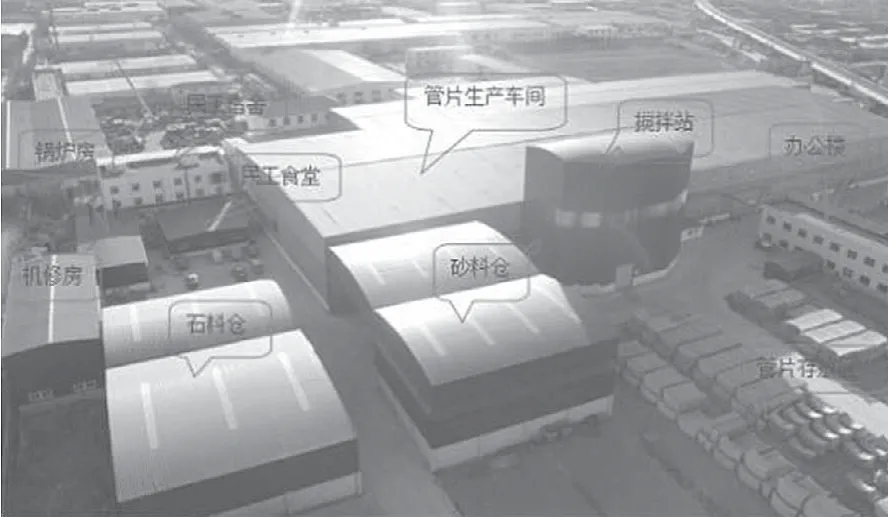

自动化的地铁盾构管片生产流水线是利用计算机软件进行集中控制,可实现智能化生产,对每个工序进行详细控制和监测,发现问题及时处理,保证盾构管片施工质量,本自动化流水生产线每6~8min 设定为成一个节拍。实现自动化生产。具体布置图如图2所示:

图2 自动化的地铁盾构管片生产流水线布置图

在自动化的地铁盾构管片生产流水线中,因其自动化水平比较高,采用定人定岗的方法,对各道工序进行细分处理。通过计算机软件,可有效控制静养区和蒸汽室中的温度,为盾构管片固化成型,提供良好的环境,保证盾构管片总体施工质量。和传统生产模式的对比情况如下:

第一,脱模工艺。传统生产方式下脱模需布满整个生产车间,吊运路线比较长,而且存在较多的交叉情况,安全隐患比较大。自动化流水线生产方式下,脱模区域比较固定,吊运路线大幅度缩短,而且没有交叉吊运,安全性有保证。

第二,模具清理工艺。传统生产方式下,模具清理区域比较大,难以集中,不便使用专业的工具,如果温度比较低,则非常不利于脱模剂的均匀涂抹。自动化流水线生产方式下,模具清理比较固定,使用的工具也比较集中,便于使用专业的工具,清理时间不足传统生产方式的60%。

第三,钢筋笼入模工艺。传统生产方式钢筋笼入模的工艺为先将钢筋笼吊入到过道区域,然后再进行入模操作,在入模过程中,吊运线路比较长,而且交叉碰撞问题比较多,存在较大的安全隐患。自动化流水线生产方式的钢筋笼入模工艺为入模区域固定不变,吊运路线比较短,并不存在交叉问题,起吊过程更加安全。

第四,混凝土浇筑工艺。传统生产方式下混凝土浇筑中的振捣时间和条件控制难度比较大。自动化流水线生产方式下混凝土浇筑的振捣时间可控制到6min左右,可大幅度提升生产效率和盾构管片的质量。

四、基于自动化的地铁盾构管片生产流水线构建方法

1.脱模和起吊混凝土管片

在基于自动化的地铁盾构管片生产流水线中,第一个工位是管片脱模工位,为保证生产的连续性,当出模小车进入到自动化流水生产线上后,先进行短时间停留,通过空气扳手进行盾构管片脱模操作。开模的平均时间为每片2min左右,大大提升了开合模的效率。并且在此工位上操作人员,可同时进行管片脱模作业,并在吊具的支持下,将盾构管片放到指定的临时存储修补区域。

2.模具清理

脱模和起吊混凝土管片工位之后,就是模具清理工位,模具清理是自动化流水生产线的第二个工位,主要内容是抹子或者刮刀,把混凝土模具上残留的杂物全部清理干净。对混凝土粉渣、浮浆的清理,可采用高压空气进行吹扫,以便进行下次使用。

3.涂抹脱模剂

当模具清理完成之后,会自动进入该工位,完全停靠之后,此工位工作人员先检查模具是否清理干净,如果仍然存在杂物,要及时清理。达到要求之后,涂抹涂膜剂。脱模剂的涂抹量不应太多,但也不能太少,,并保证喷洒的均匀性。

4.钢筋笼下方、定位、预埋件安装

当模具进入到该工位之后,要完全停止,通过吊具将钢筋笼吊入模具中。并安装盾构管片施工应用时所需的预埋件,按照地铁工程的实际要求,将各种预埋件安装到指定位置。

5.检查

在检查工位上,质量检测人员需对上述工位生产质量进行检查,便于及时发现问题,制定有效的处理方法,发现预埋件误差过大、紧固性不足、尺寸偏差过大等,及时处理,以保证施工质量。

6.混凝土浇筑和振捣

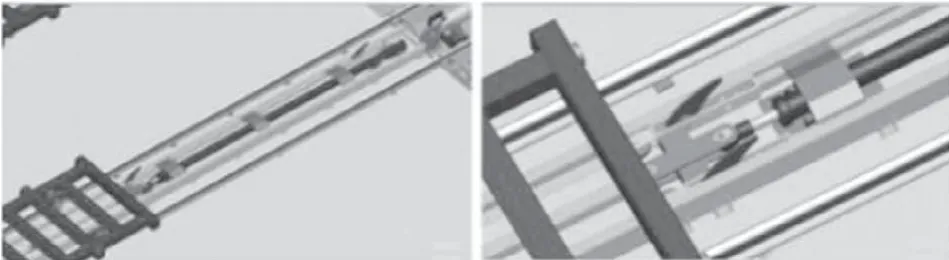

当小车带动模具进入混凝土浇筑振捣室以后,通过自动化流水生产线上的动力装置,将模具推动到指定位置,将盾构管片和轨道相互分离,防止在振捣过程中形成的振捣能量传输到模具上。在振捣前必须符合相关设计要求,浇筑振捣完成之后,拆除动力装置,继续顶进,具体的推进示意图如图3所示:

图3 推进系统结构示意图

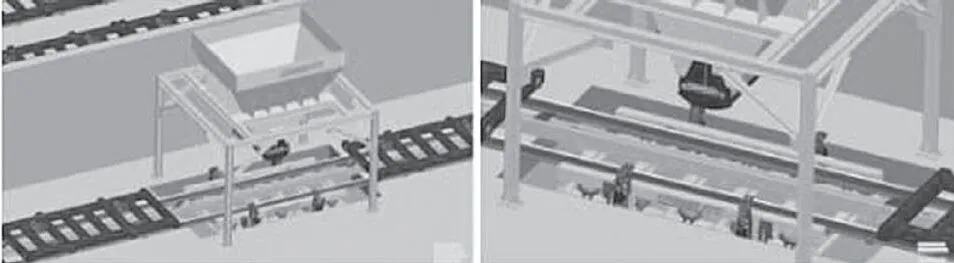

先顶起模具小车,为振捣提供良好的作用,在振捣时,操作人员要通过玻璃窗口全面观察,对混凝土的浇筑量及振动的时间严格控制。放下模具小车,完成此工位的作业。基于自动化的地铁盾构管片生产流水线的混凝土浇筑系统结构示意图如图4所示:

图4 混凝土浇筑系统结构示意图

7.抹面

通过拉尺来回压磨外弧面,去除多余的混凝土,保证盾构管片外弧面具有足够的平整度。然后覆盖上塑料薄膜,避免水分散失,形成裂缝。

8.模具外观清理

当上述工作完成之后,可按下完成工作按钮,进入到下一个工序。

9.自然养护和收面

自然养护工位的主要作用是补充上面混凝土凝固时间不足和等待的时间。打开模具的盖板,进入蒸养室。促使混凝土在常温下进一步凝固,此后,再对混凝土盾构管片的外弧面进行人工修补和光面,提升盾构管片外观质量。

五、效果分析

通过对流水线的不断完善和优化,大大节省了劳动力,模具、行车等可以充分利用,每个工位之间的衔接更加紧凑,有助于缩短工期,基于自动化的地铁盾构管片生产流水线包括以下创新点:

第一,在基于自动化的地铁盾构管片生产流水线中,需要很多空地,作为存放和养护管片,但现场场地面有限。在具体设计中,需要将混凝土、钢筋笼、盾构管片等设计为自动生产线,既能有效缩短运输距离,也可以减少占地面积。

第二,按照现有的场地,可将混凝土、钢筋笼、盾构管片运出三种物流设计在车间的不同部位和不同的高度,降低吊装设备使用次数,节省劳动管理,模板和吊具可重复利用,各工位之间的衔接更加紧凑,既能有效节约费用,也可以缩短工期。

第三,生产过程可进行全面监控,有利于及时发现问题,并将监测到的内容及时传递给管理单位和集中控制中心,实现可视化生产和标准化生产。

结语

综上所述,本文结合工程实例,分析了基于自动化的地铁盾构管片生产流水线构建,分析结果表明,相比于传统的生产方式,基于自动化的地铁盾构管片生产流水线在生产效率、生产质量等方面有显著优势。符合目前我国地铁盾构管片高质量、高效率的要求,值得大范围推广和应用。