盐城市某原水预处理厂设计与运行分析

王 毅,井添祺,周家中,万兰庆,吴 迪,杨华仙

(1.盐城市盐龙湖饮用水源管理处,江苏盐城 224000;2.青岛思普润水处理股份有限公司,山东青岛 266555;3.北京久安建设投资集团有限公司亭湖区饮用水安全工程预处理厂项目部,江苏盐城 224000;4.中国市政工程西南设计研究总院有限公司,四川成都 610081)

随着工农业迅速发展和居民生活水平的提高,废水排放中污染物质的种类和浓度不断增加,使得饮用水水源环境遭到不同程度的破坏,影响了人们的生命健康。目前,我国城市净水厂大多数采用地表水作为饮用水水源,主要应用“混凝沉淀过滤+消毒”进行处理,但此处理工艺去除有机物质和氨氮比例较低。然而,此类物质在水源地的富集,势必会影响人类的饮用水安全,因此,急需对原水水源进行预处理,以保证人们正常的生活需要。

江苏省政府高度重视水环境整治和水源地建设工作,2015年盐城市出台《全市城乡饮用水安全保障工作方案》,要求利用现有弃土区和农田,建设该区域饮用水安全工程,即原水前期处理工程。通过对净水厂水源水质进行提升,使原水水质能够稳定达到《地表水环境质量标准》(GB 3838—2002)Ⅲ类水标准。

本文以盐城市某水源预处理项目为例,介绍微污染原水治理的设计路线与运行效果,为水源预处理以及微污染原水的治理提供工艺组合方式和技术参考。

1 项目背景

盐城市净水厂取水总规模为30万m3/d,至2013年,全部建成通水,水厂进水水质需满足地表水Ⅲ类标准。但是,近年来由于沿线农业面源、城镇化、工业化发展对本项目水源地的污染负荷输入远远超出其环境承载能力,水质恶化严重。该水厂水源主要呈现有机物污染特征,CODMn和NH3-N等污染指标在7月—9月分别高达9.1 mg/L和1.8 mg/L,给水厂水质达标带来了很大的难度。因此,本项目采用新建预处理厂的方式来提升原水水质。预处理厂设计进出水水质如表1所示。

2 预处理厂工艺方案比选

2.1 方案选取原则

根据水厂长期运行数据分析,预处理厂所选工艺应遵循以下原则。

(1)充分保障出水水质达标:根据相关部门提供的水质数据,原水Ⅲ类水达标率仅41%。在7月—9月,CODMn已达到8.0~9.1 mg/L,超出Ⅲ类水标准6.0 mg/L的限值;NH3-N波动较大,监测结果显示,该阶段NH3-N最高达1.8 mg/L;大部分时期,TP在0.2 mg/L以上,且在7月—9月,TP开始异常升高,最高值达1.1 mg/L,远高于III类水标准。因此,所选工艺要充分保障出水水质稳定达标。

(2)具有持续升级的能力:水质达标率均较低,并呈逐年下降趋势。一是上游地区逐年增加的工业废水汇流到主干河道,增加了原水处理难度;二是短期内难以解决农业与生活污水面源污染问题;三是水源分支多位于不可控区域。因此,所选工艺应满足后期水环境趋势要求。

(3)对污染事故有抗冲击能力:水源河道属于航道,无足够的自净能力应对突发水质恶化事件,且水源面临巨大的外入污染风险,此河道上游就曾经发生过工业废水污染事件,影响了净水厂原水水质。因此,所选工艺抗水质冲击能力要强。

(4)满足经济社会效益:新建生化池和后续深度工艺,一要满足当前和应对后期的水质要求;二要尽量降低成本投资,优化国民经济效益。因此,所选工艺应充分考虑经济实用性。

综合考虑以上原则,根据实际进出水水质的要求,以及水体中污染物的存在形式,本项目采用“化学预氧化+生物预处理+混凝沉淀”的组合处理路线,各单元协同作用,强化对有机物、NH3-N和TP等污染物的去除效果。

2.2 工艺技术比选

2.2.1 化学预氧化技术

(1)高锰酸钾预氧化

高锰酸钾是国外最早用于去除和控制水中嗅味的氧化剂之一,对嗅味具有良好的去除效果。高锰酸钾投加量在0.5~2.0 mg/L时,对水中土腥味具有良好的去除效果,可以明显提高水中主要致臭微量有机物的去除效果。高锰酸钾具有极强的氧化性,可以破坏成色基团,同时也具有一定的吸附功能,表现出优异的脱色能力。此外,高锰酸钾预氧化也可强化混凝沉淀对COD的去除效果,且具有较好的除藻效果。高锰酸钾投量在0.8~1.0 mg/L时,比常规混凝的除藻率提高了22%[1-3]。

(2)二氧化氯预氧化

二氧化氯预氧化技术具有良好的除藻性能,能够有效避免沉淀池、滤池等青苔的滋生,对有色物质的脱色也具有较好功效。但是,二氧化氯对水体中有益微生物也有毒害作用,特别是与有机物质作用后,易产生致癌副产物,且二氧化氯制备要求苛刻,必须现场制备,控制条件需严格把控,防止爆炸。因此,需设置安全防爆措施、渗漏防范措施,增加了运行成本和操作难度,危险性较高[4]。

综上比较,本项目确定采用高锰酸钾预氧化,目的为去除水中色、嗅、味,抑制藻类生长。

2.2.2 生物预处理技术

传统的给水处理工艺(混凝、沉淀和过滤)在保证饮用水水质方面起到了重要作用,但对低分子量有机物和NH3-N的去除率较低。生物氧化法可借助微生物群体的新陈代谢活动,去除传统处理工艺不能有效去除的污染物,是传统饮用水处理方法的重要补充。本项目原水呈现微污染状态,有机物、NH3-N超标,是生物处理技术的适用对象。表2对比了几种常见的生物预处理工艺。

表2 生物预处理工程方案比选[5-7]Tab.2 Comparison of Biological Pretreatment Projects[5-7]

在MBBR工艺中,系统能够实现液体、悬浮载体及气体三者循环流动,形成流化状态。悬浮载体具有较大的比表面积,可在反应器中形成很高的生物量,且通过增加池体内总有效生物膜面积,可以起到持续提高污染物去除的能力。通过悬浮载体的流化,使其附着的生物膜能够与液相中的营养基质充分接触,提高了生物膜传质传氧效率,达到对有机物和NH3-N较好的去除效果。

此外,MBBR工艺还具有强抗冲击负荷能力、运行能耗低、污泥产量低、操作简单、悬浮载体反应形态好、氧利用率高、不易堵塞等优点[8-10]。MBBR工艺分为泥膜复合工艺和纯膜工艺[11]。目前,国内常采用的是泥膜复合工艺处理工业废水以及市政污水,且取得了良好的应用效果。本项目考虑微污染原水的低基质特性、运行成本问题以及控制等需求,生化段采用纯膜MBBR工艺即可满足对出水水质的要求。

2.2.3 混凝沉淀技术

(1)混合技术选择

混合工艺的目的是促进药剂与水体充分快速接触。药剂的反应速度快,需强化混合过程,缩短接触时间,因此,合理选择混合形式是取得良好混凝效果的重要前提[12]。管道静态混合器一般为三节组成,内置左旋和右旋固定螺旋叶片,通过流动分割、径向混合等作用获得较好的混合效果。机械混合为传统混合形式,通过机械提供动能,改变水体流态,能够有效保证较短时间内的药剂混合,具有效率高、受原水水量变化影响小、节省药剂投加量等优势。经询价核算,二者在经济上的出入较小。因此,本项目混合采用先管道混合器简单混合,再机械混合的方式。

(2)絮凝技术选择

净水工艺中絮凝池形式很多,大致可分为水力絮凝和机械絮凝。近年来,机械絮凝设备质量逐步提高,应用范围广,搅拌设备成熟稳定,已得到水处理厂的广泛认可,尤其适用于小池体、变水量、短时间絮凝条件等特征的高密度澄清池[13]。本项目考虑采用机械絮凝的方式。

(3)沉淀技术选择

给水处理中的沉淀工艺是在重力作用下固液分离的过程。目前,应用较多的有平流式沉淀池、斜管沉淀池。近年来,随着引进技术项目的增加,国外新的絮凝沉淀工艺如高密度沉淀池等池型纷纷引进我国,并取得了较好的效果。在引进吸收国外技术的基础上,开发的中置式高密度沉淀池也在全国各地有所应用,获得了良好的效果[14]。

中置式高密度沉淀池针对传统沉淀池污泥回流方式缺陷进行改进,提升了斜管配水能力,强化了絮凝装置和方式。将絮凝区与沉淀区有机结合,优化了沉淀区的水力条件、布置和沉降面积,池型布置更合理,处理效果更好,适用于我国各规模水厂。与其他池型对比,中置式高密度沉淀池具有以下优点:(1)对浊度和有机物的去除率较高,浊度长期在1 NTU以下,水质有保证;(2)占地小、絮凝沉淀时间短;(3)布水均匀;(4)沉淀池的水流流态合理,泥水分离效果更佳;(5)可节省浓缩池设置[15]。

2.3 方案路线确定

综上,本项目采用“高锰酸钾预氧化+MBBR生化法+中置式高密度沉淀池”处理工艺流程,各单元协同作用,强化对有机物、NH3-N、TP的去除效果。工艺流程如图1所示,平面布置如图2所示。在项目施工过程中设置了多组超越管道,以满足各类水质的运行需求。

图1 工艺流程图Fig.1 Flow Chart of the Process

图2 厂区平面布置图Fig.2 Layout Plan of the Plant

3 工艺设计

3.1 取水泵房

取水泵房由格栅井、吸水井流道和出水渠道组成。格栅井2格,单格平面尺寸为9.6 m×3.1 m,内设孔径为6 mm的旋转式滤网,采用两侧进水、中间出水的方式。吸水井2格,单格平面尺寸为13.5 m×9.6 m。取水泵房平面总尺寸约为24.4 m×20.5 m,出水由2根DN1400管道输送至生物池。

3.2 生物池

生物池单座设计进水量为15.0万m3/d,共2座。单座平面外框尺寸为29.50 m×52.40 m,平均有效水深为5.5 m。池体设独立2格,每格分3阶段曝气,每阶段中间设隔墙隔网,分隔为2小格,每阶段之间设导流墙,总体每格池体分为6级硝化。池中投加SPR-II悬浮载体,材质为HDPE,HRT为60 min,气水比为0.6~1.3。风机配置变频,可根据原水DO、NH3-N、有机物等负荷变化进行调整。

生物池底部设曝气系统,由管径为DN150和DN100的管道构成环状曝气主管,间设DN40穿孔曝气管。

3.3 中置式高密度沉淀池

中置式高密度沉淀池设计规模为30万m3/d,共1座。其中,沉淀池单格设计规模为5万m3/d,共6格。混合池设计停留时间为55 s,絮凝采用导流筒强化循环,絮凝总时间为5.8 min,单格沉淀池设絮凝池2个,单格絮凝池为6 m×6 m。混凝剂投加点位于每格沉淀池进水管,先通过管道静态混合器简单混合,再进行机械混合,混凝剂设计投加量为30.0 mg/L。

沉淀池采用斜管沉淀方式,斜管孔径为35 mm,上升流速为4.5 mm/s,下设重力浓缩刮泥机1台,回流污泥通过污泥回流泵至混合池,剩余污泥至污泥脱水系统。

3.4 加药间及鼓风机房

加药间按30万m3/d 设计。加矾间设溶液池3座,1用1备1调配。溶液池容积按最大50.0 mg/L加注量每天调配5池设计,单池容积为20 m3,尺寸为2.5 m×2.5 m,水深为3.2 m。在每组溶液池中设慢速搅拌机1台,共3台。设8台隔膜计量泵,6用2备。泵参数Q=850 L/h,H=500 kPa,P=1.5 kW。另预留脱水机滤液一体化装置加药泵1台。

鼓风机房设5台曝气鼓风机,4用1备,用于向生化池曝气。单台风量为4 375 m3/h,风压为8 m,配套电机功率为160 kW。

3.5 脱水机房

脱水机房内设置脱水机滤液提升池,尺寸为2 m×3 m,深2为m,内设2台潜水排污泵,单台流量为30 m3/h,扬程为12 m,电机功率为2.2 kW。

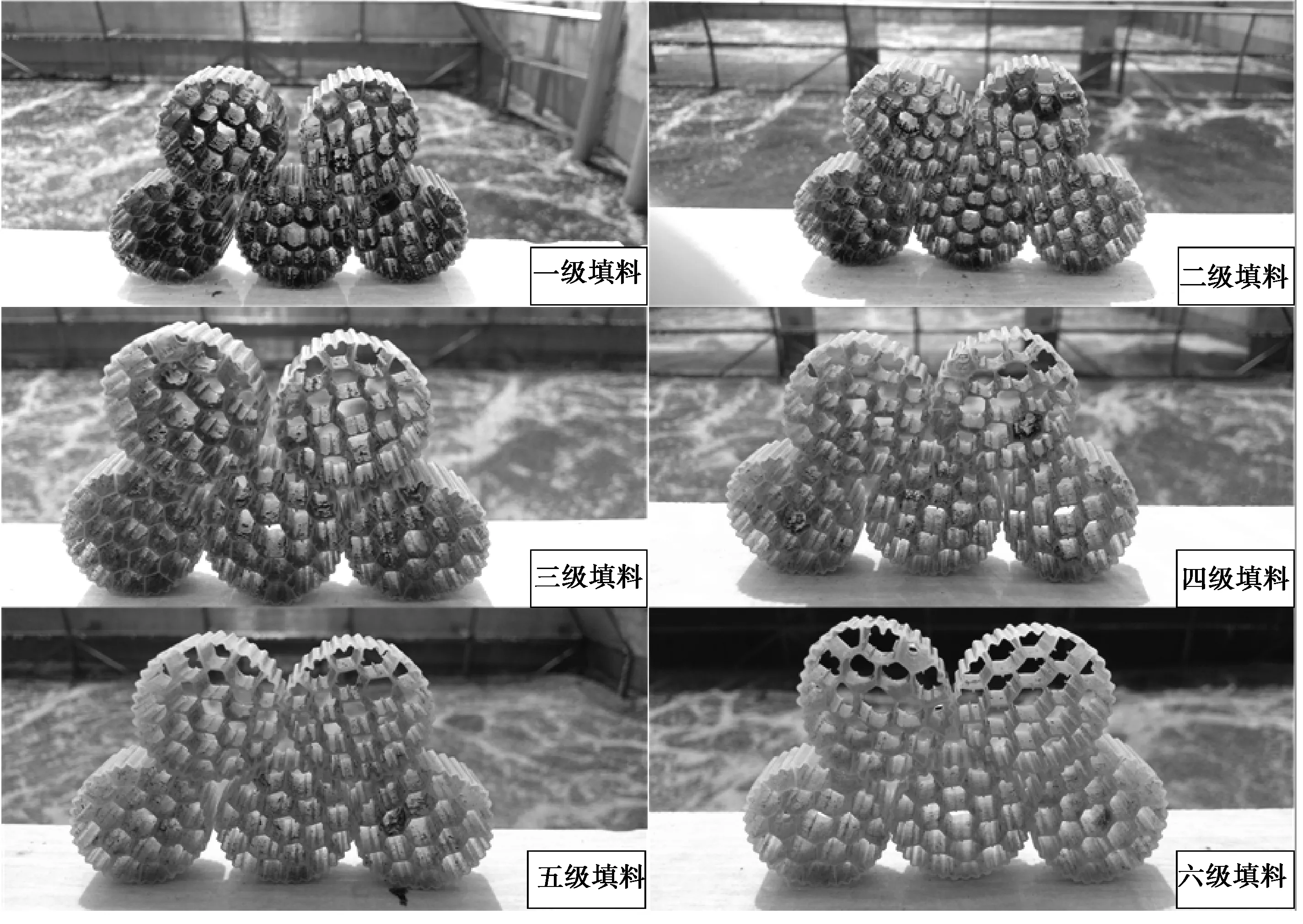

4 运行效果与成本

本项目实际进出水水质均值如表3所示。该污水厂稳定运行期间,进水CODMn、NH3-N、TP均值分别为8.4、1.4、0.7 mg/L,低于设计进水水质,出水均值分别达到4.5、0.2、0.08 mg/L,稳定达到地表III类水标准。生化段采用6级纯膜MBBR运行,能够有效保障NH3-N稳定达标和CODMn的削减,其中,NH3-N最低可低于0.1 mg/L,NH3-N的去除率最高可达到85%以上。通过对生化池沿程的检测,生化段基质浓度随水流方向逐级递减,各级对NH3-N均有去除效果。挂膜受基质浓度影响较大,图3为MBBR区各级悬浮载体的挂膜效果。由图3可知,生化段悬浮载体在低基质下挂膜迅速且良好,随着各级进水基质的降低,挂膜效果呈现由深到浅的变化。生化出水经中置式高密度沉淀池后,经混凝沉淀,有效保障了CODMn和TP的稳定达标。

表3 实际进出水水质Tab.3 Actual Water Quality of Influent and Effluent

图3 MBBR各级填料挂膜状态Fig.3 Biofilm Formation of Different Packings in MBBR

实际现场运行根据DO、NH3-N、有机物等因素调节风量,实际气水比为1.0~1.3,曝气量为12 500~16 250 m3/h,DO为5.0~7.0 mg/L。核算全厂电耗平均值为0.052 kW·h/t,以0.74元/(kW·h)核算,运行成本为0.038元/t。在中置式高密度沉淀池投加的混凝剂为PAC,稀释比例为1∶3,核算投加量为10.0 mg/L。本项目生化段采用纯膜MBBR工艺,污泥产量极低,运行简单,且核心生化段仅需曝气即可维持悬浮载体流化,节省了推流器的安装,也节省了初期投资成本以及后续设备的维护检修量。

5 微生物分析

对各级悬浮载体进行高通量分析。本项目采用6级悬浮载体投加,各级悬浮载体专性富集,且NH3-N沿程逐级递减,故各区域内的悬浮载体生物膜是在不同NH3-N浓度下形成的。根据沿程结果,1级区域的NH3-N浓度在1.0 mg/L以上, 6级区域的NH3-N浓度低于0.4 mg/L。图4为1级~6级生物膜微生物Circos分析图,此分析主要以圈图的方式展现每个样本中优势物种的分布比例,以及各优势物种在不同样本中的分布比例,并将相对丰度小于0.05的物种归为others绘制此图。

图4 1级~6级生物膜微生物属水平物种组成Fig.4 Species Composition of Microbiological Level of 1st to 6th Stage in MBBR

目前,关于MBBR工艺应用于微污染原水治理的研究报道较少。对比MBBR用于市政污水的治理,相关研究均指出悬浮载体对Nitrospira的富集能力较高,其相对丰度一般在10%~15%,最高可达27.8%[21]。可见,基质浓度对微生物的富集具有重要的影响。

6 结论

盐城市某原水预处理项目充分利用现有用地,根据进出水水质要求,采用“高锰酸钾预氧化+MBBR生化法+中置式高密度沉淀池”组合工艺,保障了原水预处理厂出水COD、NH3-N、TP等稳定达到地表III类水标准。生化段采用6级纯膜MBBR工艺,高通量测序结果显示,悬浮载体对硝化菌具有良好的富集能力,其相对丰度沿着水流方向呈逐级降低的趋势。生化段控制曝气量为12 500~16 250 m3/h,气水比为1.0~1.3,DO为5.0~7.0 mg/L。中置式高密度沉淀池核算PAC投加量为10 mg/L。通过各工艺段优化运行,该项目出水各项指标稳定达标,优于地表Ⅲ类水标准。该工艺路线操作简单,运行成本低,后期维护少,适用于微污染原水的治理。