矿用隔爆交流变频器壳体打压装置设计

黄文东1 王艳丽2

1.宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

2.宁夏天地重型装备科技有限公司 宁夏石嘴山 753001

1 概述

隔爆型电气设备是在外壳内部发生爆炸时,不引起外部爆炸性混合物爆炸的电气设备。为了使隔爆外壳真正具有防爆作用,材质强度要求非常高,防爆外壳及其装配结合,必须承受内部爆炸性混合物发生爆炸的爆炸压力,要求防爆外壳有非常高的机械强度。防爆外壳有若干个零件组成,零件之间存在一定的间隙,为了不使外壳内部发生的爆炸传到外部,结合面间隙就有严格的规定,所以打压就变得尤为重要[1]。因此为验证设计强度及保证焊接质量,需要对壳体进行分体及整体打压

2 工装结构设计

2.1 产品结构分析

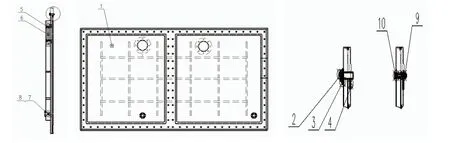

图a

图b

矿用隔爆兼本质安全型交流变频器壳体外观形图(图b),是一个由待测试的壳体(图a)和5 个活动门(2 个前门、2 个后门、1 个侧门)组成。应为打压测试采用高压水进行测试,原产品门没有密封装置,所以待测试的壳体上没有前、后、侧门,需要设计前门打压工装、后门打压工装和侧门打压工装后才能进行打压测试。

其中需要在该前门打压工装、后门打压工装和侧门打压工装上分别安装有安装孔,从而能通过紧固件和密封件依次固定安装在待打压壳体的前门、后门和侧门上;其中在前门打压工装上分别设有注水口和透气口(附带木质锥形塞用于堵塞或打开透气口)。

2.2 工装设计

图1 前门组焊件

待测试的壳体(图b)上的四周没有开环形槽,只有螺纹孔(螺纹孔是打压测试完成后采用螺栓和5 个活动门连接紧固用的)。环形槽是开在前门打压工装、后门打压工装和侧门打压工装上的(例如图2 前门主板组焊件中的序号5 环形法兰槽体)。各工装的环形槽里面放上密封垫,再配钻与待测试的壳体上孔大小位置一致的通孔(工装环形槽上与密封垫上都钻通孔),打压测试时将各工装(前门打压工装、后门打压工装和侧门打压工装)、密封垫、待测试的壳体通过螺栓连接紧固在一起进行打压。

其中在注水口处通过圆形密封垫安装有法兰盘。另外前门打压工装包括底板,在该底板一侧分别设有垂直交叉的筋板。

图2 前门主板组焊件

2.3 工作原理

(1)先将各主板组焊件:前门打压工装、后门打压工装、侧门打压工装各个工装的底板、筋板等多个零件组成部分,如图2 前门主板组焊件中的7 个零件,组焊、油压机矫平。

(2)在主板组焊件、前门打压工装、后门打压工装、侧门打压工装各工装主板组焊件,例如见图2 前门主板7 个零件的组焊件上铣环形槽,用于密封。

(3)将密封垫组装在环形槽内,采用配干的方式按壳体孔的尺寸配钻孔。

(4)在壳体上安装前门主板组焊件工装(前门打压工装)、后门主板组焊件工装(后门打压工装)、侧门主板组焊件工装(侧门打压工装)及木质锥形塞等。

(5)以上工装安装到位后采用螺栓紧固在一起,将各主板组件整体组装为壳体部件,保证其密封性并注意保护加工孔[2]。

(6)壳体放置位置:以上工装安装到位后,将壳体后门组焊件朝下,壳体前板朝上放置。壳体离地面保证800mm-1000mm的距离,以便在水压试验过程中随时可调整后门组焊件工装等。

(7)边注水一边注意观察壳体,是否有漏水或渗水。如发现有漏水或渗水但不严重,可通过及时紧固工装或调整木质锥形塞。如果漏水或渗水严重,停止注水。

(8)可将壳体中水排出,进行调整工装或气刨补焊局部焊道。

(9)再次向壳体内部快速注水,直至全部壳体注满时,连接打压装置按要求进行打压操作。

3 结语

采用壳体打压装置后,实现了水压测试,设计中独特的环形密封槽,使用密封件保证密封性,设有注水口和透气口(附带木质锥形塞用于堵塞或打开透气口),同时门内有交错加强筋,增加工装强度,实现对防爆壳体的前门、后门、侧门分体进行打压及壳体安装整套工作进行打压测试,从而满足矿用隔爆兼本质安全型交流变频器壳体的安全检测需要,也有利于提高焊接质量及防爆壳体机械强度[3]。