水合法制环己醇工艺中苯烷烯萃取精馏提纯研究

张海全

(阳煤集团太原化工新材料有限公司,山西 太原 030400))

引 言

目前,环己烯水合法制环己醇工艺相对环己烷氧化法制环己醇工艺具有工艺简单,收率高、能耗低、设备腐蚀程度低等优点[1],我公司30万t/a环己醇装置通过苯部分加氢、萃取精馏、水合反应制备环己醇。实际运行过程中,萃取精馏分离环己烯的效果不理想,通过对萃取精馏塔内件及填料进行技术改造来优化萃取分离效果,提高环己烯的收率,从而加大环己醇产出,满足后续装置的原料消耗。

1 萃取精馏工艺

萃取精馏的基本原理是在要分离的溶液中加入萃取剂,改变原溶液中关键组分的相对挥发度,即改变了原溶液组分间的相互作用力,构成一个新的非理想溶液。萃取剂的沸点均比原溶液中任一组分的沸点高,但它不能和原溶液中任一组分形成共沸物,在精馏塔中萃取剂一般随塔底产品一起从塔底引出,再利用普通精馏使萃取剂与塔底产品分离,分离出的萃取剂循环使用[2]。

我公司环己醇装置萃取精馏单元通过苯分离塔、苯回收塔、环己烯分离塔、环己烯回收塔来实现环己烯、苯、环己烷的分离。采用二甲基乙酰胺(DMAC)为萃取剂,改变苯部分加氢后的生成物苯、环己烯、环己烷之间的相对挥发度,实现对三种物质的有效分离。因为苯、环己烯、环己烷的沸点很接近(分别为80.1 ℃、83 ℃、80.7 ℃),故在采用萃取剂的同时,各塔均进行了减压蒸馏。 具体流程为苯、环己烯、环己烷在苯分离塔中通过萃取剂萃取,环己烯和环己烷从塔顶蒸出进入环己烯分离塔,苯及DMAC进入苯回收塔进行分离,苯从塔顶蒸出返回加氢单元继续参与反应,DMAC循环回苯分离塔继续萃取。环己烯和环己烷在环己烯分离塔中通过DMAC萃取,为保证环己烯纯度,环己烷和少量环己烯从塔顶蒸出进入环己烷精制单元,塔底环己烯和DMAC进入环己烯回收塔分离,环己烯从塔顶蒸出进入水合反应单元,DMAC自塔顶循环回环己烯分离塔继续参与萃取。

2 存在问题

根据设计文件及目前萃取精馏单元运行的情况,以目前最大28 t/h的进苯量核算,理论产出环己烯为9.42 t/h,按照水合及脱氢反应的选择性计算,理论最高的环己醇产量为11.37 t/h,低于理论设计环己醇产量12.5 t/h。

根据萃取精馏单元运行的情况,实际投加转化率为40%,选择性为80%的加氢催化剂与原设计转化率51%,选择性78%的加氢催化剂有较大差别。导致苯分离塔进料组分中苯含量达到58.12%,需要通过增加萃取比来使苯分离塔塔顶达到苯小于0.7%的指标。苯分离塔按照28 t/h的进料,塔顶的苯指标控制在1.8%左右,根据苯分离塔的设计数据,目前107.5 t/h的DMAC循环量,28 t/h的苯进量已经达到苯分离塔的极限(设计萃取比3.2,目前萃取比为3.8),如再增大DMAC循环量则会使苯分离塔发生液泛,当进料组成波动时,苯分离塔灵敏板温度(设计80 ℃~81 ℃)将会随之发生较大的波动,严重影响苯分离塔的分离效率。

苯分离塔塔顶未分离的苯随环己烯及环己烷进入环己烯分离塔后,影响到了环己烯和环己烷在环己烯分离塔中的分离,在进料量比设计进料量小的情况下,塔顶环己烯的质量分数达到2.88%,高于设计值1.0%,同时,在控制环己烯分离塔塔顶指标下,环己烯回收塔塔顶的环己烷质量分数也大幅偏离了设计指标[ω(环己烷+苯)<1%,实际为ω(环己烷+苯)≈7.16%]。多的环己烷及苯随环己烯进入水合单元后,使得水合反应的循环量增大,参与反应的环己烯量减少,水合生产的环己醇量低于设计值。

3 改造方案

经过与行业先进企业对标分析,目前环己醇萃取精馏单元苯分离塔设计处理能力偏小,环己烯分离塔理论塔板数设计偏小。考虑到现场空间有限及布置已固定等原因,改造方向确定为在不改变现有塔器尺寸及管口位置的情况下,对塔器内件及填料进行优化改造。具体方案如下:

1) 将苯分离塔填料由250Y升级为352Y,苯分离塔通量增大30%。

2) 将苯回收塔提馏段填料从250Y更换为252Y,同时更换提馏段以及精馏段内件。

3) 将环己烯分离塔350Y填料升级为602Y,压降增加20%,理论板数可以增加约35%。

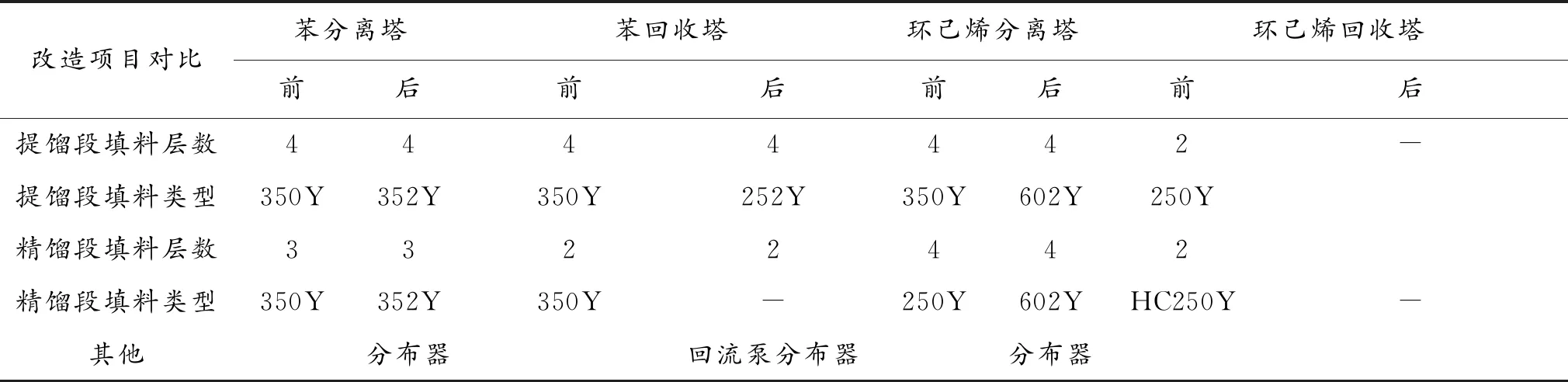

改造塔器前、后对比见表1。

改造后理论达到效果:

表1 塔器改造前、后对比表

改造前理论产环己醇10.19 t/h,改造后理论产环己醇11.39 t/h。

4 改造后实际运行情况

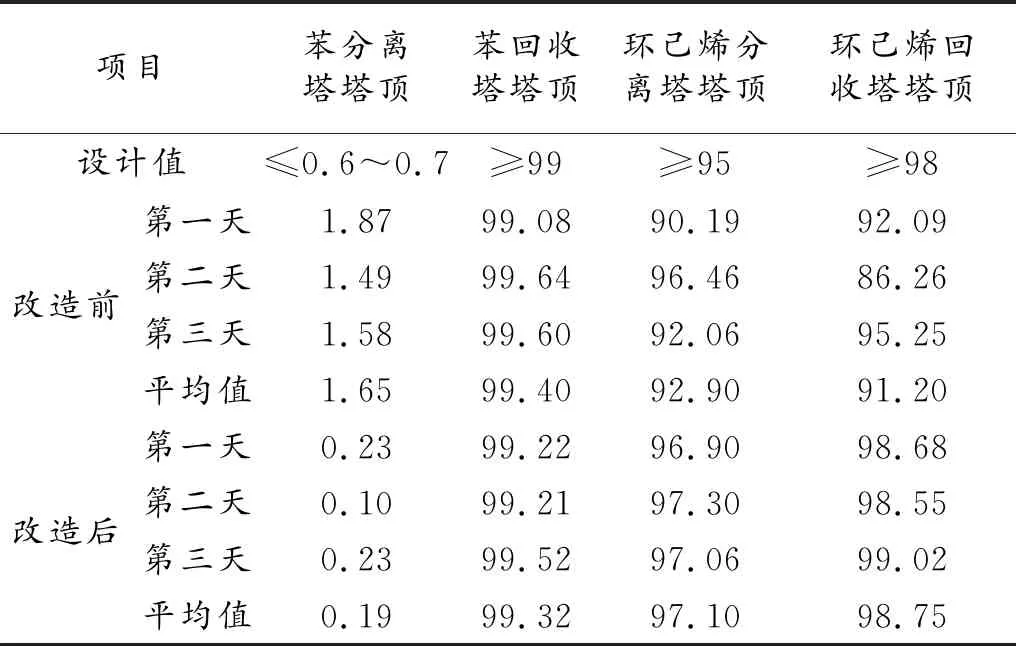

通过以上数据统计可以看出,改造前苯分离塔塔顶苯含量平均维持在1.65%,苯回收塔塔顶苯质量分数平均在99.40%,环己烯分离塔塔顶环己烷质量分数平均在92.90%,环己烯回收塔塔顶环己烯质量分数平均在91.20%,改造后苯分离塔塔顶的苯质量分数平均在0.19%,小于设计值3倍左右,环己烯分离塔DMAC分布方式改变后其分离效果明显提高,环己烯分离塔塔顶部环己烷的质量分数平均在97.10%,相比改造之前纯度平均提高了4.2%,环己烯回收塔塔顶部环己烯的质量分数平均在98.75%,相比改造之前纯度平均提高了7.55%,此次改造的效果很明显。具体见表2。

5 结论

目前环己醇装置正常生产运行,环己醇产出由改造前最大10 t/h提至11.5 t/h,收率大大增加。

表2 萃取精馏单元改造前后数据对比据表 %