甲醇制烯烃技术工艺及对比分析

李文艳

(大同煤炭职业技术学院,山西 大同 037003)

1 概述

丙烯和乙烯的生产能力被看作是一个国家经济实力的体现。我国原油对外依存度达到70%以上,为了保证国家能源安全,减少原油用量,以煤代替石油是一种选择。煤制烯烃技术以煤炭为原料,气化成合成气制备甲醇,再经催化剂合成制烯烃工艺路线,经济优势明显。MTP(甲醇制备丙烯技术)、MTO(甲醇制备丙烯和乙烯技术)可替代部分原油,降低我国对石油的依存度[1-3]。

目前,煤制烯烃技术主要有BASF、Lurgi、UOP和西南化工研究院、大连化学物理研究院等科研机构开发的专利技术。本文主要介绍MTP和MTO,并对二者进行比较。

2 MTP和MTO催化反应机理

MTO和MTP的反应方程式见式(1)、式(2)。

(1)

ΔH= -11.72kJ/mol(427 ℃)

(2)

ΔH= -30.98kJ/mol(427 ℃)

反应历程为:

2CH3OH→CH3OCH3→低碳烯烃→正/异构烷烃、较高级烯烃、芳烃、环烷烃等混合物。

粗甲醇先经过气化,生产气态甲醇,与催化剂接触,脱水后生成平衡混合物(主要含甲醇、二甲醚和水),平衡混合物继续发生反应,形成“碳池”中间物作用,同时形成乙烯和丙烯为主的混合烯烃,在催化剂作用下,可进一步经环化、脱氢、氢转移、缩合、烷基化等一系列反应生成相对分子质量不同的饱和烃类物质、C6+烯烃及焦炭。其反应机理为带有氢转移反应的典型正碳离子机理,甲醇转化为二甲醚反应已得到证实,但首个C-C键形成机理仍模糊。

3 Lurgi MTP 技术

3.1 技术特点

MTP技术以煤炭为原料,改性ZSM-5分子筛为催化剂,采用固定床,先产生合成气,再合成甲醇,最后制成丙烯的工艺流程,副产物为汽油、液化石油气(LPG)、乙烯等产品。工艺具有较少返混,催化剂对丙烯高选择性但无法连续再生,需使用3台反应器并联运行,2台反应,1台再生,切换运行。丙烯的碳基收率可高达70%左右。

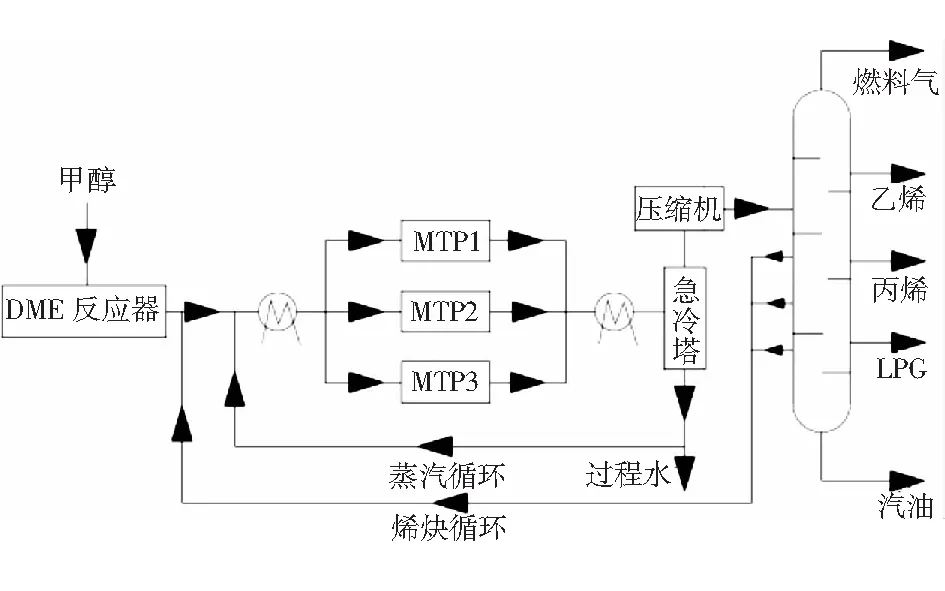

3.2 工艺流程(见图1)

图1 MTP工艺流程图

3.3 工艺流程说明

MTP工艺主要由甲醇气化工序、甲醇转化工序、催化剂再生及丙烯分离工序组成。本文重点介绍甲醇转化工序和丙烯分离工序。

1) 甲醇转化工序

自界外管道输送的粗甲醇,经加热气化后,送入固定床二甲醚(DME)反应器。约15%甲醇用于控制床层温度。热蒸汽在300 ℃、0.1 MPa条件下离开二甲醚(DME)反应器。二甲醚(DME)流出蒸汽先后经甲醇过热器、进料甲醇换热后,再与丙烯回收工序循环来的轻质C1-C2及C4-C5汇合。反应物的蒸汽混合物由二甲醚(DME)-MTP换热器加热至470 ℃。3台MTP反应器设计为并联,卧式固定床,两开一备。在液体甲醇原料进入反应器前,二甲醚(DME)混合物与甲醇汽提塔来的蒸汽先混合。汽提塔塔顶蒸汽为MTP反应器段间热交换器提供冷量。汽提塔产生的蒸汽能够抑制焦炭生成。虽然焦炭生成非常少,但为了保证催化剂活性,每操作550 h左右,需对MTP反应器中的催化剂进行烧焦操作。

粗丙烯蒸汽流出物(452 ℃,约0.038 MPa)离开第三台MTP反应器。由热交换器和蒸发器先冷却至115 ℃,后送入急冷塔。急冷塔采用外部急冷水循环工艺,将丙烯蒸汽冷却至42 ℃,移走水和甲醇。

急冷塔顶部的粗丙烯压缩至2.3 MPa,按丙烯回收需要量调节冷凝丙烯和其他烃类的量。工艺设计3台段间冷却器及3台段间分液罐。凝液中的残余水在各分液罐的排出管中作为重质相被分离,并循环回至急冷塔。冷凝烃类作为轻相送往丙烯分离工序。

2) 丙烯分离工序

3种含有丙烯的轻冷凝液用泵打入脱乙烷塔。三段压缩罐流出的不凝结物质同时打入脱乙烷塔。脱乙烷塔的塔釜主要产物有丙烯和较重烃类物质。轻烃类物质和残余水分均由塔顶被汽提后,循环返回MTP反应器。为防止甲烷等物料积累,C1-C2作为副产品燃料,外售。脱乙烷塔塔釜重相产物送入脱丙烷塔,脱丙烷塔(2.03 MPa)塔馏出物主要由丙烯构成。塔底产物则主要由C4及较重烃类组成。

脱丙烷塔的馏出物料送入丙烯塔,丙烯产物作为馏出产物回收,并储存在界区。塔底产物主要由丙烷构成,相当于LPG型燃料。

脱丙烷塔的塔釜产物送入脱己烷塔,回收汽油馏分作为副产品。

4 UOP/Hydro MTO 技术

4.1 技术特点

美国UOP公司和挪威Norsk Hydro公司合作开发成功MTO工艺可分为低碳烯烃制备和乙烯、丙烯回收两部分。该工艺采用催化裂化连续反应-再生流化床反应器,自下而上由反应段、过渡段、分离段三部分组成。以SAPO-34为主组分的催化剂,原料为廉价的粗甲醇,催化剂对乙烯和丙烯的选择性较高,甲醇转化率达100%,低碳烯烃选择性超过85%。该技术催化活性好,操作条件温和。

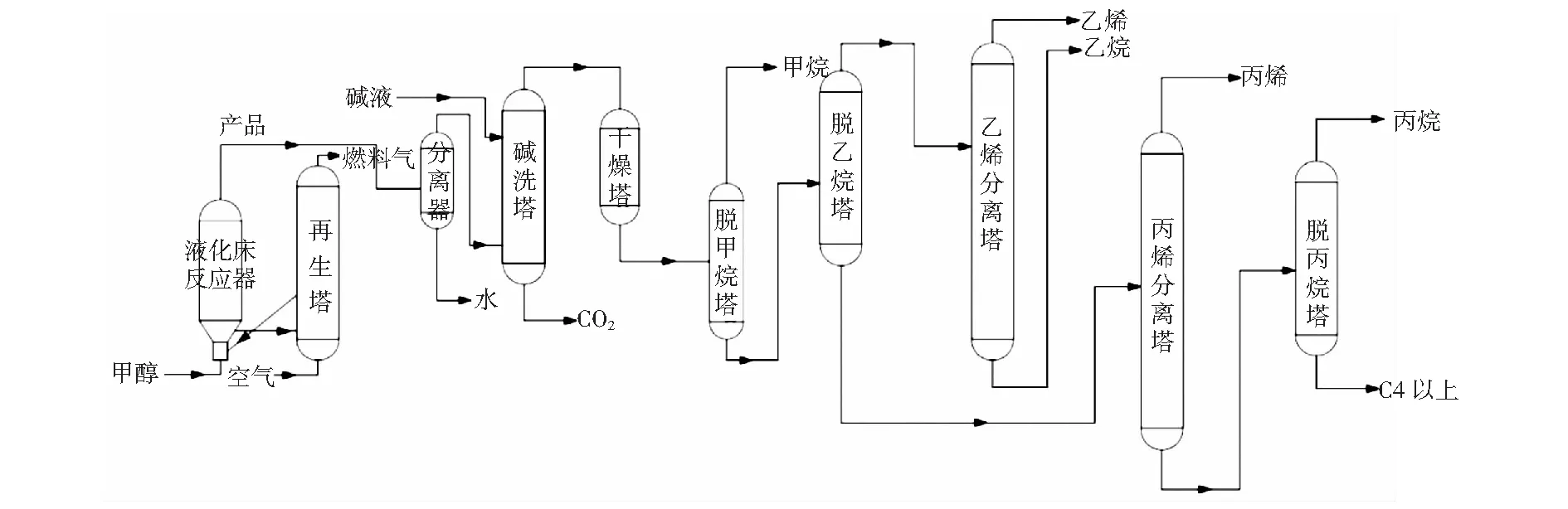

4.2 工艺流程(见图2)

图2 UOP/Hydro MTO工艺流程示意图

4.3 工艺流程说明

1) 烯烃制备工序主要由甲醇汽化、甲醇催化转化、催化剂再生等部分组成。

从厂外管道来的液态MTO级别甲醇与废水换热,后进入闪蒸塔,部分变成气相,未蒸发的液相甲醇流入回收塔,回收残余甲醇后送全厂污水处理工序处理合格后外排或回用,回收残余甲醇则返回闪蒸塔。

出闪蒸塔的甲醇气相原料先进入换热器升温,变为过热蒸汽原料后,进入流化床反应器发生一系列化学反应。反应产物进入冷却塔降温至物料沸点以下,将产物分离。

2) 乙烯和丙烯等低链烯烃回收部分主要由压缩工序、二甲醚(DME)回收工序、碱洗工序、乙炔转化工序、乙烯分离工序和丙烯分离工序等组成。

来自冷却塔常温常压的气相产物,经过多级压缩机加压后送至浓缩工序。

MTO反应过程生成少量二甲醚(DME),将二甲醚(DME)循环至前工序,作为MTO反应原料。

来自二甲醚(DME)回收装置的物流进入水洗塔后,分为气、液两种物流,两种物流中均含有残余甲醇,通过水雾喷淋的方式回收残余甲醇。甲醇被脱除后,液相送脱丁烷塔、气相送下游的碱洗塔,含有甲醇的水相物流则返回烯烃制备工序中的废水分离器工序回收甲醇并送入MTO反应器。

碱洗塔主要用于脱除气相物流中的酸性物质二氧化碳。产品气经干燥后送入脱乙烷塔,从脱乙烷塔塔顶流出的C2物质和更小分子量化合物的气相物流,经压缩机压缩后送入乙炔转化装置,脱乙烷塔底流出的丙烷物质和更大分子量化合物组成的液相物送入脱丙烷塔。

乙炔在乙炔转化塔中加氢生成目标产品乙烯后进入脱甲烷塔,脱甲烷塔塔顶分离出轻组分气体(甲烷、氢气等)并入全厂燃气管网,塔底液相物流入C2分离器。

C2分离器顶部分离出乙烯产品,送乙烯储罐,外售。底部物流加热后入全厂燃气管网。

在脱丙烷塔中,物质按其沸点分为两部分,即C3产物与C4+产物。C3产物送入C3分离器分离出丙烯产物,送丙烯储罐或排入全厂燃气管网。C4+产物送入脱丁烷塔分离出C4+与C5+产品,作为副产品出售。

5 MTO与MTP的比较

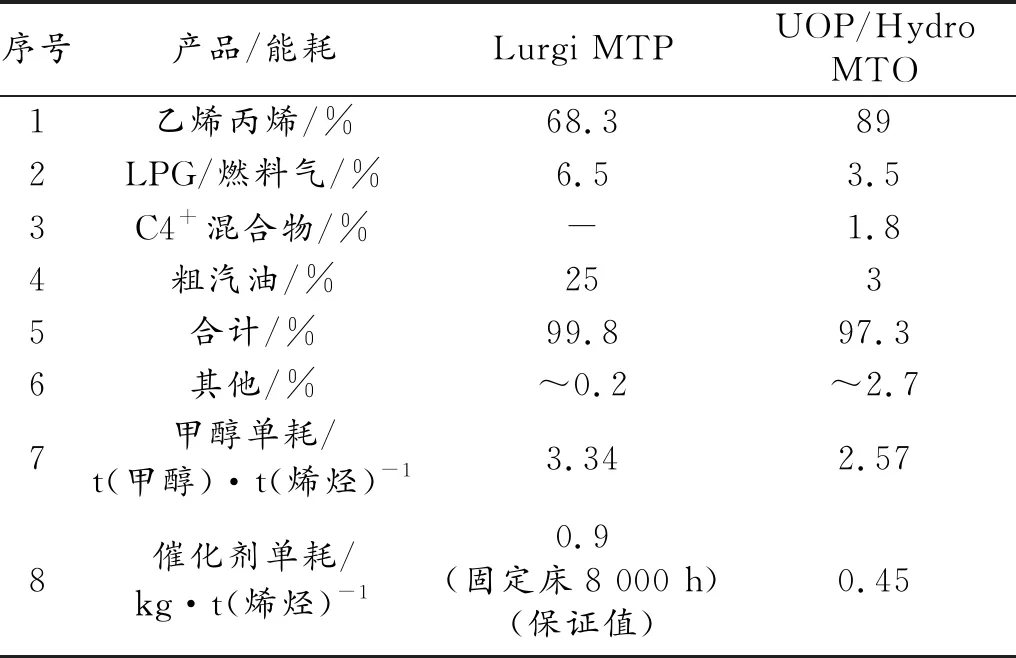

Lurgi MTP 技术与UOP/Hydro MTO 技术对比分析见表1。

表1 MTO与MTP对比表

6 结论

通过对比这两种工艺各有优势:

1) 从工艺流程上分析,MTP反应器结构简单,工艺流程简短,投资较少而且风险较小;Lurgi MTP反应结焦少,催化剂无磨损,可就地再生;

2) Lurgi MTP工艺丙烯的产品收率约70%,而UOP/Hydro MTO工艺乙烯、丙烯的总收率为87%~89%;

3) 原料甲醇、催化剂单耗Lurgi MTP工艺略高于UOP/Hydro MTO工艺。