余热锅炉布袋除尘器破损原因分析及处理措施

白 超

(青铜峡铝业股份有限公司宁东铝业分公司,宁夏 银川 750411)

布袋除尘器用于煅烧石油焦后烟气处理时,极易发生布袋腐蚀破损。该文结合电解铝厂阳极炭块生产过程中,煅后石油焦烟气处理时布袋除尘器极易出现腐蚀破损的现象,分析了影响滤袋破损的主要原因。

煅烧石油焦主要用于电解铝生产过程中的阳极炭块制造使用,为了满足石油焦的使用要求,必须将石油焦(生焦)经过高温煅烧。石油焦的煅烧温度一般为1 300℃左右,主要的目的是尽可能多地除去石油焦的挥发性组分,以降低石油焦后处理产品中的氢含量,提高石油焦的石墨化程度、提高石墨电极的高温强度和耐热性,以及提高石墨电极的导电性。石油焦经煅烧后的烟气中主要成份为粉尘和二氧化硫。(粉尘量:10 g/Nm3~12 g/Nm3,SO2含量:≤304mg/Nm3)。

该公司石油焦煅烧系统配置2 条直径3×60 m 回转窑,主要用于石油焦煅烧,设计年产量18 万吨。2 台回转窑分别设置一台余热锅炉,一台旋风式除尘器,2 台余热锅炉共设置1座脱硫塔,脱硫塔布置在引风机后,烟气脱硫后经脱硫塔塔顶烟囱排放。因原有的2 套旋风除尘器不能有效控制颗粒物排放浓度,达不到环保要求。因此,2018 年通过技术改造对2 套原有的旋风除尘器进行改造,即拆除原有的2 套旋风除尘器,重新配置2 套高温布袋除尘器(改造流程图如图1 所示)。改造后颗粒物排放浓度预期达到30 mg/Nm3以下,满足环保要求。

1 基本情况

因原有的2 套旋风除尘器不能效控制颗粒物排放浓度,煅烧系统单条窑运行时,颗粒物排放浓度为110 mg/Nm3~120 mg/Nm3,两条窑同时运行,颗粒物排放浓度达到150 mg/Nm3以上,达不到环保要求。因此,需对2 套除尘器进行改造,即拆除原有的2套旋风除尘器,配置2 套高温布袋除尘装置。改造后颗粒物排放浓度达到30 mg/Nm3以下,满足环保要求。

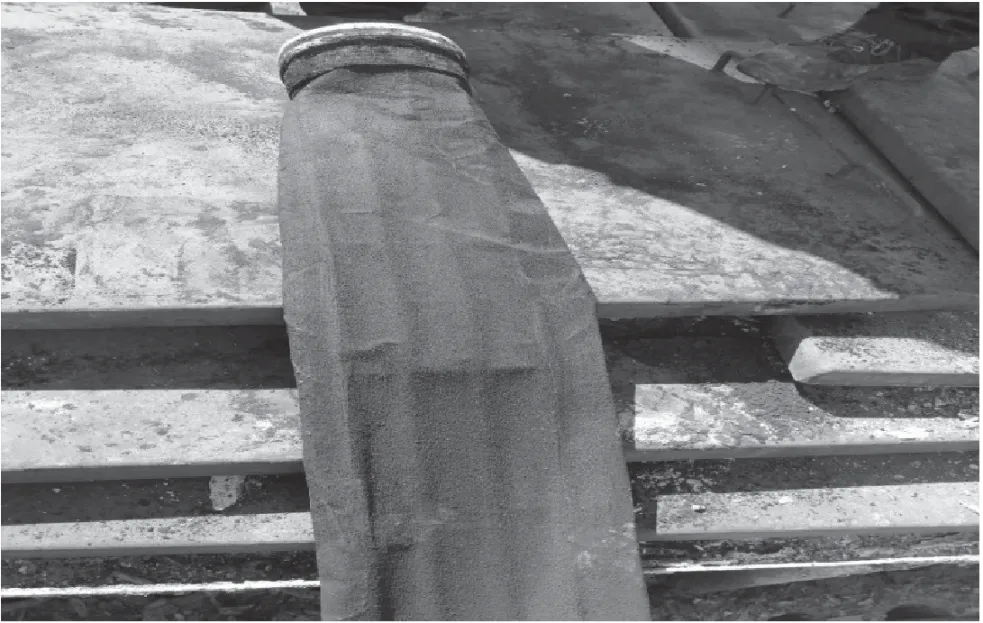

除尘器改造项目于2017 年5 月开工建设,2018 年6 月先后投入运行,布袋除尘器布袋总计1 216 条,原设计布袋材质为20%P84+80%玻璃纤维型复合滤料,设计使用寿命为≥15000。投入使用2 月后,先后有近一半以上的布袋出现破损,除尘效率急速下降(图2)。除尘效率急速下降。颗粒物排放浓度达到60 mg/Nm3~110 mg/Nm3,未达到设计要求。

2 原因分析

2.1 烟气中硫含量过高造成化学腐蚀

滤袋化学腐蚀包括被氧化性气体腐蚀、酸结露腐蚀和灼伤3 种情况。烟气中的氧化性气体成份包括:二氧化硫、三氧化硫、二氧化氮以及氧气等,在高温下对高分子纤维滤袋造成氧化腐蚀。

石油焦按硫含量的高低可分为高硫焦(硫的质量含量高于4%)、中硫焦(硫含量2%~4%)和低硫焦(硫含量低于2%)。近年来,随着同行业间竞争日益激烈,电解铝企业生产经营成本的不断压缩,在电解铝阳极块的生产过程中不断增加高硫焦的搭配使用,使余热烟气中硫含量大大增加,使石油焦煅烧后烟气中SO2含量达到3 200 mg/Nm3~4 000 mg/Nm3,远远超出原设计1 853 mg/Nm3~2 753 mg/Nm3。煅烧回转窑烟气具有温度高、二氧化硫含量高等特点,烟气经余热锅炉温度由1 050℃降温至 200℃后,烟气中二氧化硫因除尘器及烟道中的温度低于二氧化硫酸露点而形成具有腐蚀性的亚硫酸。该腐蚀物对玻璃纤维类材质布袋产生严重腐蚀,使布袋表面玻璃纤维迅速失去原有形态,布袋出现腐蚀破损。经现场查看并将烟气中灰分进行化验检测,检测结果为:硫酸根含量11.83%,pH值为3,强酸性[1]。

在高温作用下,气体酸结露产生混酸,不仅对滤袋常用的纤维性滤料造成氧化,也会产生强腐蚀性酸性混合物,使得滤袋在氧化和酸化的协同作用下大面积腐蚀,且强度下降。

图1 工艺流程图

滤袋的高温损伤分为以下2 种情况。1)滤料出厂前未经过热收缩处理,或烟温超出滤袋使用温度,使得滤袋发生热收缩造成无法抽出滤袋。2)烟尘中的高温颗粒,造成滤袋灼伤或高温烤灼。

图2 破损布袋

2.2 整体保温欠缺

布袋除尘器原设计整体保温 50 mm,同时将布袋除尘器漏风率控制在 3%以内。由于烟气温度在 200℃,属高温烟气,设备内壁涂刷高温防腐漆防止设备腐蚀。而在实际运行过程中发现在除尘器箱体内壁四周均发现了粘稠状的黑色腐蚀物,由此判断除尘器的整体保温效果未达到使用要求,箱体内出现了烟气温度低于酸露点的情况,使酸性腐蚀物明显增加。

3 采取措施

3.1 试验适合工况的布袋

原布袋采用20%P84+80%玻璃纤维型复合滤料更适用于应对高温环境,但目前的实际工况不但需要布袋具备耐高温环境,而且更加侧重于耐酸腐蚀环境。因此,选择更适合工况的布袋成为了解决此问题的关键。经多次试验选用了PTFE 纤维(聚四氟乙烯)布袋。PTFE 纤维熔点327℃,瞬间耐温可达到280℃;具有良好的低磨擦性、难燃烧性及良好的绝缘和隔热性,可承受各种强氧化物的氧化腐蚀及根本不会发生水解反应的问题,大量应用于垃圾焚烧除尘领域中。PTFE 具有良好的过滤效率及良好的清灰性能,即使在温度较高的情况下,表面也只粘附少量的灰尘。同等工况条件下,滤料的使用寿命将比其他材质的针刺毡滤料提高1 ~3 倍。PTFE 属于高分子材料,耐温性好:使用工作温度在-196℃~260℃;PTFE 的热稳定性是热塑性塑料中最高的,低温下不丧失其自润滑性,在260℃时仍有柔软性。其次,具有耐腐蚀。对大多数化学药品和溶剂,表现出惰性、能耐强酸强碱、水和各种有机溶剂。余热锅炉布袋除尘器出口直通脱硫系统,一旦布袋质量问题造成颗粒物出口超标,直接会导致脱硫系统颗粒物不能达标排放,最终影响煅烧系统生产。现需寻求既能耐高温,又能耐酸性腐蚀的布袋进行使用。经多次现场试验,最终选择100%纯PTFE覆膜,线缝特殊处理后贴膜。

3.2 除尘器做更高等级保温处理

将布袋除尘器整体保温增加至 150 mm,同时将布袋除尘器漏风率控制在 1.5%以内,保证布袋除尘器设备内烟气温度高于酸露点 20℃。由于烟气温度在 200℃,属于高温烟气,在设备内壁涂刷高温防腐漆防止设备腐蚀。如果烟气温度低于酸露点温度,应及时报警,并关闭除尘系统[2]。

3.3 对除尘器进行密封处理

除尘器密封修复、气路及阀门检修解决除尘器漏风严重:现有除尘器的顶盖门、气路及阀门存在漏风率较大问题,改造及检修现有顶盖、气路及阀门,将减少漏风。

3.4 加强除尘器停机维护

短期停机时,应清除袋式除尘器内部酸性气体,并维持除尘器温度在100℃以上。长期停机前,应继续清灰一段时间,使滤袋表面粉尘最少,关闭所有的挡板门并清除灰斗中的灰尘[3]。

4 效果

采取上述措施后,公司2 台除尘器自2018 年3 月投运至今,除尘器未出现之前的破损现象(图3),颗粒物排放浓度保持在30 mg/Nm3以下,减少了非计划性停机次数,较好地保证了生产需要。

图3 纯PTFE 布袋使用6 个月后现状

5 结论

袋式除尘器是治理大气污染的主要除尘设备,对减少气溶胶对大气的污染起重要作用。如何降低气流流通阻力及延长滤袋的使用寿命,是袋式除尘器需要解决的问题。选用适合具体工况或者通过某种措施改变工况以延长滤袋的使用寿命成为了技术关键点。

目前国内的电解铝行业中,阳极炭块的生产环节中石油焦煅烧是必不可少的工艺环节。石油焦煅烧后的高温烟气,其含硫量、粉尘里以及焦油量均为环保禁止排放项目。随着国家对环保的日益重视,专业技术人员必须不断探索新的设备和新的工艺要求,才能达到国家的环境要求。才能减少设备故障,保障生产系统长周期正常运行。