轨道交通车辆齿轮箱油位计的结构分析与优化

吴成攀 曾一鸣 栗 华 王友多

(1.中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011;2.中国铁道科学研究院集团有限公司机车车辆研究所 北京 100081)

0 概述

齿轮箱作为轨道车辆转向架传动系统的主要零部件,润滑油保障其安全平稳运行[1]。油位计作为最直接监测油品状态的零件,其使用效果、寿命、更换便捷性显得尤为重要。目前轨道车辆齿轮箱上常用观察窗型和螺旋塞入型两种类型油位计。观察窗型油位计安装、维护较为繁琐,对使用环境要求较高;传统螺旋塞入型油位计由于其结构原因,拆解困难,重复利用率低。

下文针对传统螺旋塞入型油位计,研究其内部结构,结合内部零件组装过程和线上运用情况,优化改良设计出新结构油位计,使其便于组装拆解,提高重复利用率,降低使用维护成本。

1 传统结构及运用情况

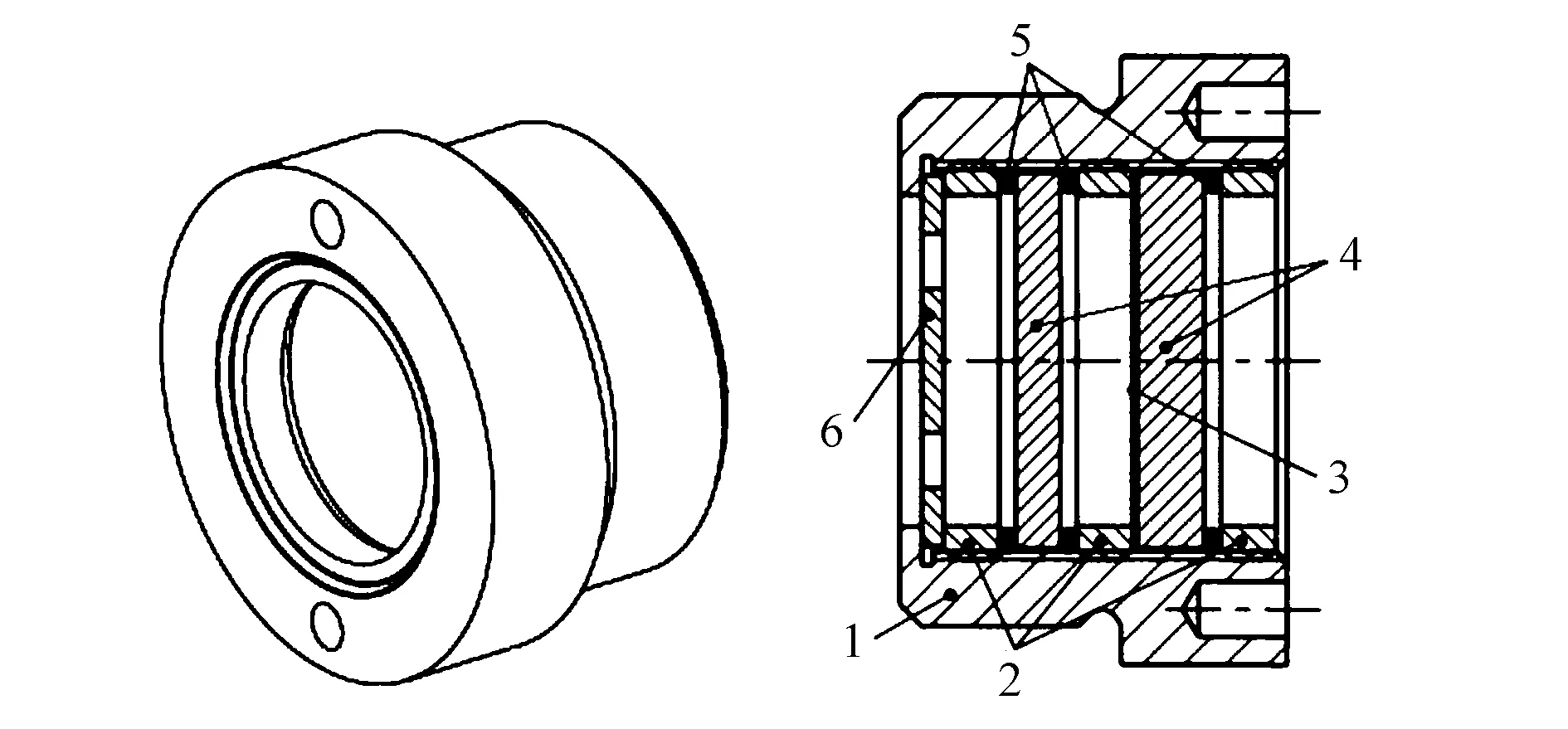

传统螺旋塞入型油位计结构如图1所示,主要包括黄铜架、不锈钢反光片、黄铜隔环、O形圈、防护栅栏和玻璃片等零件。

黄铜隔环通过螺纹连接黄铜架并固定于黄铜架内部,多级黄铜隔环与O形圈配合使用,用以隔开两级玻璃片,起到定位作用。第一级黄铜隔环位置由放置于黄铜架底部的不锈钢反光片厚度确定,黄铜隔环通过黄铜架内部螺纹旋入黄铜架底部,直至压紧不锈钢反光片;依次组装第一级O形圈、带红色标记的玻璃片、第二级O形圈,再旋入第二级黄铜隔环来确保O形圈的压缩量,保证油位计的密封性;然后组装不带红色标记的玻璃片与第三级O形圈,并旋入第三级黄铜隔环压缩O形圈起到多级密封的作用。

1—黄铜架;2—黄铜隔环;3—防护栅栏;4—玻璃片;5—O形圈;6—反光片。图1 传统螺旋塞入型外形及内部结构示意图

传统螺旋塞入型油位计在组装的过程中,由于其内部零件在结构、尺寸上的相似性,容易出现混乱导致安装错误。利用黄铜隔环与黄铜架之间的螺纹配合对黄铜架内部各零件进行定位,由于黄铜隔环旋入深度无法精确定位,O形圈的压缩量也无法确定,内部零件受力大小无法量化,容易造成零件的损坏,从而导致在产品实际使用的过程中,出现渗油情况,造成视窗浑浊,无法确定齿轮箱内部油量,影响车辆正常运行。同时,传统结构玻璃片材质为有机玻璃,不可使用有机溶剂对其清洗,而轨道车辆入库检修时,需对转向架底部进行清洗,清洗液成分复杂,会对油位计玻璃片造成影响。

2 结构改进优化

针对上述传统螺旋塞入型油位计存在的问题,需对油位计内部结构优化改进,改进型油位计结构示意图如图2所示[2]。

在黄铜架内部设置多级密封用阶梯形凹槽,改进型油位计观察侧依次组装O形圈、透光玻璃片、弹性挡圈。透光玻璃片压缩O形圈,使其发生形变起到密封作用;透光玻璃片材质由原PC耐压板或者有机玻璃板更换为钢化玻璃,清晰度更高,检修时不受清理液成分限制,线上运用效果更好;弹性挡圈依靠黄铜架上相关凹槽定位,不会对透光玻璃片造成挤压破坏。改进型油位计螺纹侧依次组装O形圈、带红色标记的钢化玻璃片、橡胶隔环、白色反光片、黄铜隔环、弹性挡圈。O形圈受到钢化玻璃片的挤压变形用于密封;橡胶隔环可承受轴向压力,发生弹性形变且不会挤压钢化玻璃片构成破坏;组装白色反光片之后旋入黄铜隔环,黄铜隔环与黄铜架通过内螺纹连接,轴向固定并压紧反光片,反光片通过橡胶隔环压紧钢化玻璃片,保证密封可靠性;最后黄铜架螺纹外侧凹槽处组装弹性挡圈,防止黄铜隔环因振动脱出,起到螺纹连接防松作用。

1—黄铜架;2—O形圈;3—橡胶隔环;4—黄铜隔环;5—反光片;6—弹性挡圈;7—玻璃片。图2 改进螺旋塞入型外形及内部结构示意图

改进螺旋塞入型油位计内部零件组装时须按照特定的顺序和位置安放于各自内腔凹槽处,不会造成混乱;螺纹配合较之原结构少,黄铜隔环旋入至可组装弹性挡圈位置即可,且橡胶隔环可产生弹性变形,将减弱因黄铜隔环旋入而传递到钢化玻璃片上的轴向力,零件不易损坏;使用两片钢化玻璃,且各自密封,形成相互独立的密封腔,即使观察侧钢化玻璃需要更换,也可在不拆卸油位计的情况下,仅拆卸弹性挡圈进行作业;同时,也不会由于观察侧玻璃破碎使碎屑进入齿轮箱内部,同时钢化玻璃易于清洗,使用效果更佳。

3 现场使用情况反馈

改进型油位计加工、组装完成后,进行水压试验以验证改进产品的密封性[3]。经过试验验证后,安装到齿轮箱上使用。

改进前后螺旋塞入型油位计线上运用效果如图3所示,对比发现:改进前油位计视窗模糊,看不清带有红色标记的玻璃片,无法获得油位;改进后油位计使用效果更好,红色标记清晰可见,视窗内油位较清晰。

图3 齿轮箱油位计改进前后效果对比

4 结论

改进后的油位计组装时不易混乱,内部零件不易损坏,清洗更加方便,能够更加清晰地显示齿轮箱静止状态的油位情况,运用效果良好,性能可靠。新结构油位计已经随齿轮箱运用考核超过100万km,运用性能良好,完全满足设计使用需求。