有限元分析在头罩粘接强度校核中的应用

杨国纪 姚腾达 刘 威

(中车株洲电力机车有限公司 湖南 株洲 412001)

0 概述

目前国内的地铁车辆头罩多采用玻璃钢材质,造型复杂,制造误差大;车体骨架多采用铝型材或不锈钢焊接工艺,焊接变形量大。若头罩安装采用机械连接结构,则会导致安装困难,容易产生大量应力集中;而采用粘接工艺能够弥补头罩和车体安装误差,降低安装难度,减少机械连接造成的应力集中和局部变形,同时能够起到密封、绝缘、耐腐蚀等作用。但是如何验证头罩粘接后的强度能够满足要求,并降低后期产品制造使用风险一直是头罩粘接的重点和难点[1]。下文以某项目头罩粘接结构为研究对象,通过有限元仿真软件对头罩粘接接头进行仿真分析,研究粘接后强度的安全性和可靠性。

1 头罩结构及粘接方案

头罩采用内外侧聚酯玻璃钢中间填充泡沫的夹层结构设计,与车体粘接处采用折边设计加厚到50 mm,增大粘接面积,保证粘接强度。聚酯玻璃钢主要起到抗冲击作用,而中间泡沫夹芯层主要起到降噪隔热作用。头罩在结构上预留有前窗玻璃的安装接口,前窗玻璃通过粘接的形式固定在头罩上。

头罩粘接采用聚氨酯胶黏剂,胶黏剂具有高抗剪切强度、耐腐蚀、抗老化等特点。下文选用的粘接方案为:头罩与车体之间粘接采用单组份聚氨酯胶黏剂,胶层厚度范围为:8~14 mm。

2 有限元模拟计算

2.1 建立模型

根据粘接方案,建立2种粘接模型,模型1:胶层厚度为公差范围最小值8 mm;模型2:胶层厚度为公差范围最大值14 mm。

头罩部分的三维几何模型局部视图如图1所示。前部的头罩部分为聚酯玻璃钢,后部为铝合金车体结构。定义沿车头前进的方向为X方向,车体宽度方向为Y方向,垂直于轨面,指向车体高度方向为Z方向,坐标系符合右手定则。

车体部分为壳单元,头罩、粘接胶层和前窗玻璃为实体单元。胶层网格模型为六面体单元,且厚度方向有5层网格。头罩部分网格划分如图2所示,粘接处胶层局部放大图如图3所示。

图1 头罩局部放大图

图2 头罩部分网格划分图3 粘接接头胶层局部放大图

2.2 车辆运行环境

车辆设计最高运行速度:80 km/h;

平均运行速度:不小于36 km/h;

最大风速:20.7 m/s;

极端最低温度:-12 ℃;

极端最高温度:+45 ℃。

2.3 材料参数

车体采用铝合金,头罩为夹层聚酯玻璃钢,前窗为玻璃,各材料的参数如表1所示。胶黏剂的参数如表2所示。

表1 部件材料参数

表2 部件材料参数

2.4 载荷工况

载荷工况主要包括:头罩粘接结构受到的静态载荷;不同方向的整体加速度叠加后的动态载荷;基材两侧结构热膨胀系数不同导致的变形加上结构整体的均布气动载荷;结构的疲劳载荷。

静态载荷:头罩仅受重力作用下,其最大应力与蠕变极限及松弛极限相比较。计算结果得到头罩静态载荷下的胶层剪切应力最大值。

动态载荷:包括动态加速度和气动载荷。其中:X,Y,Z三个方向的最大动态加速度参考 DIN EN 12663-1标准,气动载荷参数来自于类似产品试验数据如表3所示。

表3 动态载荷工况

温差导致的热载荷:温差导致热膨胀系数不匹配的变形,车辆生产阶段和运营阶段的温度范围如下:车辆运行的环境温度,-12 ℃~+45 ℃;车辆生产阶段温度,+10 ℃~+35 ℃,即最大温升为+35 ℃,最大温度降低为-47 ℃。要求考虑2个不同材料结构间的热膨胀系数不匹配导致的胶层相对变形,并将最大温度升高和温度降低热变形叠加到应力最大的工况。

疲劳载荷:根据DIN EN 12663-1标准,头罩在X,Y,Z三个方向的最大疲劳加速度如表4所示。因为疲劳工况为长期载荷的工况,理论上经历的温度为使用温度范围内的平均作用,所以不考虑温差叠加因素。

表4 疲劳载荷工况

2.5 安全系数选取

该有限元模型对于这些动态载荷仿真的精度较高,但也受限于整体网格的质量和材料质量的分散性,因此综合评估取1.5的安全系数。

3 计算结果分析

3.1 静态载荷工况

通过对模型1和模型2加载静态载荷得到仿真计算结果如表5和图4所示。

表5 静态载荷计算结果

图4 静载荷工况下两种模型应力应变云图

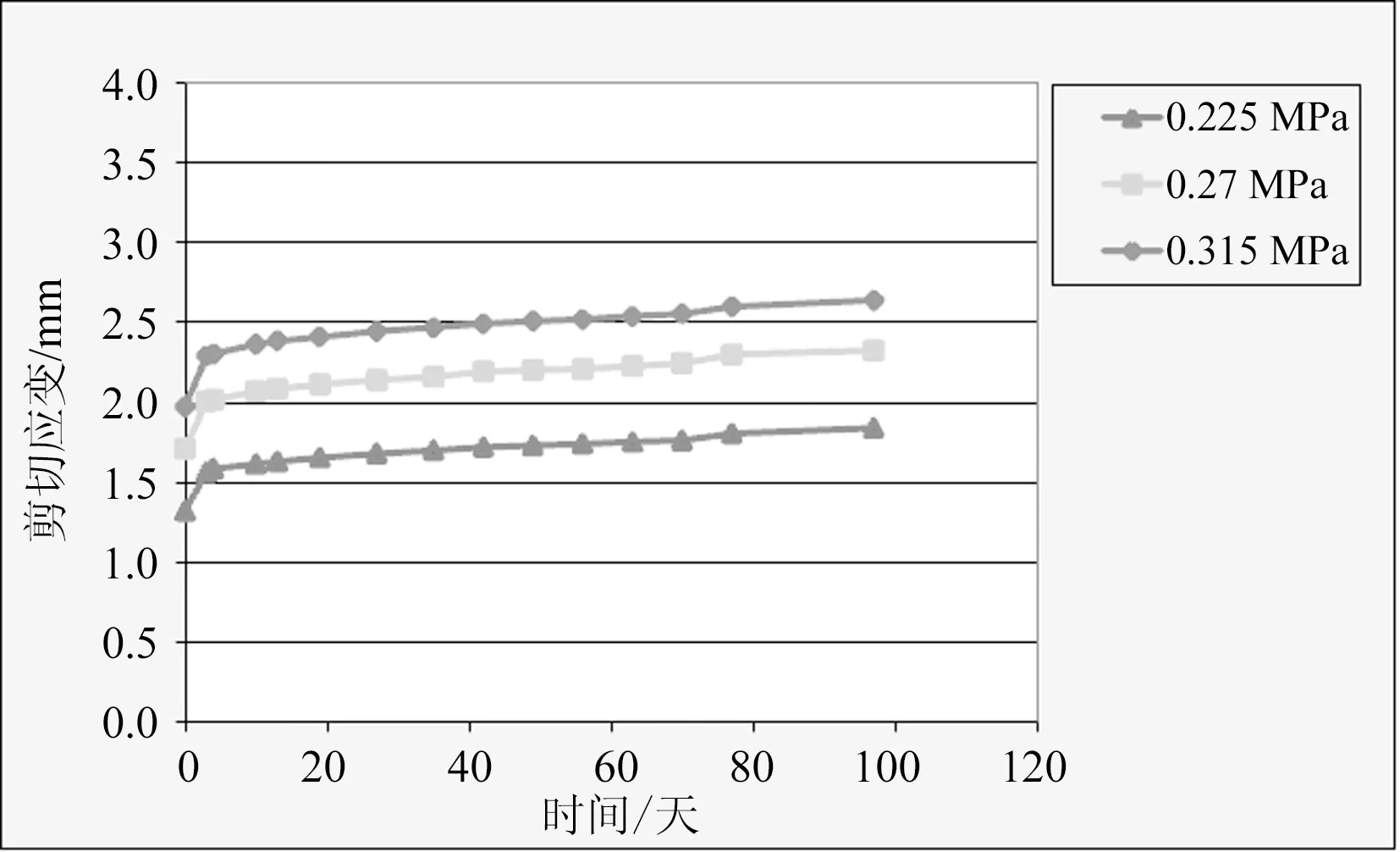

根据胶黏剂材料参数蠕变测量数据(见图5),胶黏剂在0.225 MPa的力的作用下,胶层蠕变量约为1.8 mm,蠕变剪切应变约为36%。表5中模型1和模型2的静态载荷下的最大剪切应力分别为0.099 MPa和0.085 MPa,远小于0.225 MPa,并且该款胶黏剂松弛极限大于50%的剪切应变,因此可以确保静态蠕变工况下粘接接头安全。

图5 胶黏剂蠕变测试(胶层厚度5 mm)

3.2 动态载荷工况

通过对粘接模型1的12种动态载荷工况计算结果对比,得出粘接接头在DLC9工况达到最大的应力应变。因此,对于粘接模型2用DCL9工况进行计算,得到该模型条件下的最大应力应变值,仿真结果如表6、表7和图6所示。

表6 动态载荷DLC9工况最大应力

表7 动态载荷DLC9工况最大应变

图6 DCL9工况下两种模型应力及应变云图

根据表6、表7中的数据,计算得到的最小的安全系数为7.1,因此,在动态载荷下头罩粘接结构满足安全要求。

3.3 温差导致的热载荷

对粘接模型1、2的DLC9工况与最高和最低使用温度工况进行叠加,得到最大温差导致的热载荷与最大动态载荷工况叠加后的最大应力应变值,仿真结果如表8、表9和图7所示。

表8 热载荷与DLC9工况叠加应力

表9 热载荷与DLC9工况叠加应变

图7 热载荷与DCL9工况叠加下两种模型应力与应变云图

根据表6、表7中的数据,计算得到的应力最小的安全系数为2.7,应变最小的安全系数为5.5。因此由于温差导致的热载荷与最大动态载荷工况叠加下粘接接头安全,并有一定的冗余量。

3.4 疲劳载荷工况

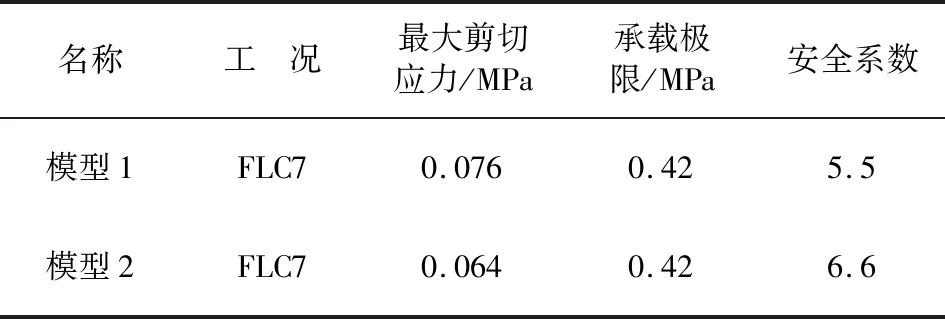

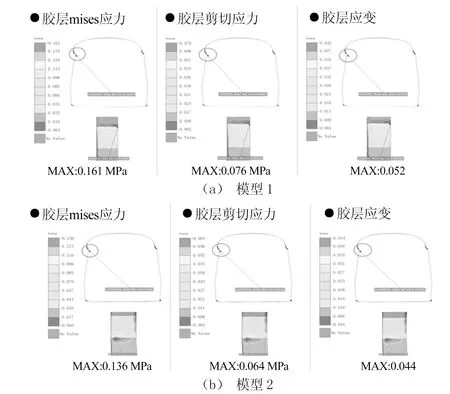

通过对粘接模型1的8种疲劳载荷工况进行计算,粘接接头在FLC7工况达到最大的疲劳应力。

因此,对于粘接模型2用FLC7工况进行计算即得到该模型条件下的最大应力应变值,仿真结果如表10和图8所示。

表10 疲劳工况应力

图8 FLC7工况下两种模型应力应变云图

根据表10中的数据,头罩粘接接头在疲劳工况下计算得到的最小安全系数为5.5,因此疲劳载荷工况下粘接接头满足安全要求。

4 结束语

由于胶黏剂本身的特殊性,高安全等级结构粘接部件的强度校核一直都是粘接结构设计的重点和难点。上文通过对轨道车辆头罩粘接接头在静态载荷、动态载荷、热载荷及疲劳载荷等工况条件下的有限元分析计算,以及胶黏剂在不同工况下产生的应力和应变,结合胶黏剂本身的特性,对粘接接头的安全性能进行了评估,可为轨道交通车辆部件粘接安全设计提供参考。