高盐废水分盐零排放中芒硝干化方案探讨

张 威,潘超群,葛春亮,胡达清,陈文华,郑俊杰,唐飞翔

(浙江天地环保科技有限公司,浙江 杭州 310000)

芒硝(Na2SO4·10H2O)是煤化工高盐废水主要结晶盐之一[1-2]。芒硝脱除10 个结晶水后,为元明粉(无水硫酸钠或无水芒硝)。芒硝和元明粉广泛应用于洗涤剂、造纸、医药和玻璃工业等行业[3]。但与元明粉相比,芒硝存在不易保存、售价低廉、运输费用高等缺点,有必要将芒硝干化为元明粉后再外售。

传统的芒硝制元明粉工艺主要为多效蒸发结晶工艺[4],该工艺适用于大规模工业化生产元明粉,主要涉及溶硝罐、加热器、结晶分离器、稠厚器、母液罐、离心机、真空系统、蒸汽冷凝液罐、各类泵等设备,存在系统流程复杂,占地面积大,投资较高等问题。因此,为资源化利用结晶盐,完善工业废水分盐零排放技术路线中的最后一环,需要研发一种系统简单、占地面积小、经济性更优的芒硝干化工艺。

1 芒硝物性特点及干化难点

芒硝为无色透明单斜晶系棱状结晶,堆密度1 480 kg/m3,含结晶水 55.9%,硫酸钠 44.1%;其蒸汽压常大于空气中的平均饱和蒸汽压,在大气中易风化;当温度高于32.38 ℃时,芒硝开始失去结晶水并溶解,加热至100 ℃以上失去全部结晶水。

芒硝干化的难点在于:

(1)一般物料在干燥过程中形态不会发生变化,而芒硝加热后由固态变成液态[5],所选择的芒硝干化工艺应能解决芒硝受热液化问题。

(2)芒硝受热后大量结晶水转变为自由水,所选择的芒硝干化工艺应具备较强的蒸发能力。

2 干化工艺的选择及试验

2.1 干化工艺的选择

常见的干燥工艺主要有气流干燥、喷雾干燥、振动流化床干燥、盘式干燥、桨叶干燥、滚筒干燥等[6-7]。针对各干燥工艺原理和进料特点,考虑到芒硝受热液化的性质,气流干燥、振动流化床干燥、盘式干燥、桨叶干燥等工艺不适用于芒硝干化,而喷雾干燥、滚筒干燥等进料为液态的干燥工艺较适用于芒硝干化。将芒硝制备成溶液后,可满足喷雾干燥和滚筒干燥工艺的进料要求。

2.2 干化工艺试验

根据芒硝干化工艺初选结果,分别采用滚筒干燥工艺和喷雾干燥工艺进行芒硝干化试验,验证其可行性。

2.2.1 滚筒干燥试验

2.2.1.1 试验材料

取适量芒硝,按 m(水)∶m(芒硝)=0.76∶1 的比例加40 ℃水,搅拌均匀,配成质量分数25%左右的硫酸钠溶液。

2.2.1.2 试验装置

滚筒干燥试验装置由滚筒、传动系统、导热油系统、刮刀、压缩空气系统、集液槽、出料槽和控制系统组成。热源介质为导热油,刮刀带气缸,通过气缸调节压紧程度,采用人工进料方式。

2.2.1.3 试验条件

滚筒有效加热面积3.3 m2,滚筒转速2 r/min,导热油温度150 ℃,刮刀压力0.3 MPa。

2.2.1.4 试验结果

溶液黏附筒壁效果良好;出料呈白色粉状、无热黏性,水分≤2%;干化10 kg 质量分数25%硫酸钠溶液所需时间约5 min。

2.2.2 喷雾干燥试验

2.2.2.1 试验材料

与滚筒干燥试验材料相同。

2.2.2.2 试验装置

喷雾干燥试验装置由干燥塔、雾化器、热风系统、进料系统、旋风除尘系统和控制系统组成。热源介质为热空气,采用料泵进料方式。

2.2.2.3 试验条件

干燥塔直径1 m,干燥塔直段高1 m,雾化器转速18 000 r/min,进风温度 220 ℃。

2.2.2.4 试验结果

出风温度95 ℃;料泵流量40 mL/min;干燥效果良好,出料呈白色粉状,水分≤2%。

3 干化工艺方案比选

根据以上试验结果,采用滚筒干燥和喷雾干燥工艺均能干化芒硝,且干燥效果良好。按溶液蒸发量1.8 t/h,分别对传统蒸发结晶、滚筒干燥和喷雾干燥工艺进行方案设计,并作技术经济比选,获得最佳的芒硝干化工艺。

3.1 工艺流程

3.1.1 蒸发结晶工艺

蒸发结晶工艺流程示意图见图1。

图1 蒸发结晶工艺流程示意图

硫酸钠流程:冷冻结晶制得的芒硝在溶硝罐中受热失去结晶水并溶解,加适量水配制成质量分数30%的硫酸钠溶液。溶液由溶硝泵送入进料罐缓冲后,由进料泵输送至循环液管道,与循环液一起由循环泵送入加热器进行换热,换热后的溶液进入结晶分离器进行气液分离,溶液通过循环泵在系统中强制循环。经浓缩后的浓盐水经过离心进料泵送入稠厚器增稠,稠厚器中的浓盐水自流进入离心机中进行固液分离,分离出的晶体作为硫酸钠产品,分离的母液进入结晶母液罐中,经母液泵送回进料罐重新结晶,母液定期外排[8]。

蒸汽流程:来自管网的一次蒸汽进入加热器壳程进行换热,产生的冷凝水进入蒸汽冷凝液罐,经蒸汽冷凝液泵送入溶硝罐内加热,回收热量后送入蒸汽冷凝液管网;结晶分离器产生的二次蒸汽进入真空间冷器进行冷凝,产生的冷凝水进入真空冷凝液罐,经真空冷凝液泵排出系统。

硫酸钠溶液在40 ℃时溶解度最大,高于40 ℃时溶解度逐渐减小。传统四效真空蒸发法适用于低浓度硫酸钠溶液制硫酸钠,而冷冻结晶的芒硝溶硝后为饱和硫酸钠溶液,经加热蒸发后析出晶体,适合采用单效蒸发结晶。蒸发结晶工艺的特点是真空蒸发,吨水蒸汽耗量比干燥工艺低,但其工艺系统较复杂,占地面积大,运行操作要求较高。

3.1.2 滚筒干燥工艺

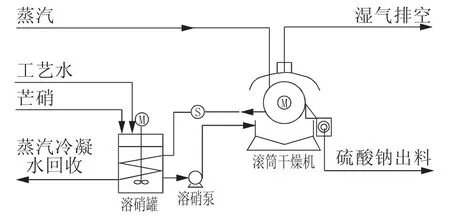

滚筒干燥工艺流程示意图见图2。

图2 滚筒干燥工艺流程示意图

离心机来料芒硝固体经过溶硝罐加热搅拌溶解在自身结晶水中,形成高浓度硫酸钠溶液;硫酸钠溶液经溶硝泵送至滚筒干燥机下方料槽,并浸没滚筒底部;通入蒸汽的滚筒在传动装置驱动下按规定的转速转动,滚筒壁面上形成硫酸钠液膜,筒壁传热使液膜的水分汽化,再通过刮刀将达到干燥要求的硫酸钠刮下,通过螺旋输送机出料,得到无水硫酸钠;蒸发形成的水蒸气可直接由罩顶排湿风机排放至大气。

滚筒干燥传热机理属热传导,传热方向在整个操作周期中保持一致,除盖散热和热辐射损失外,其余热量全都用于筒壁湿料膜的蒸发上,热效率可达70%~80%。滚筒干燥工艺特点是系统简单,运行操作方便,可以通过调整滚筒转动速度来控制出料的干燥程度。

3.1.3 喷雾干燥工艺

喷雾干燥工艺流程示意图见图3。

图3 喷雾干燥工艺流程示意图

经蒸汽加热器、电加热器加热后的热空气从喷雾干燥塔顶部进入,经热风分配器均布。料液经塔体顶部的高速离心雾化器形成极细微的雾状液珠,与热空气并流接触,物料被极速干燥。干燥合格的物料随热风通过干燥塔底部环状出风口离开,经旋风分离器捕集产品后,尾气通过引风机进入布袋除尘器除尘后排放[9]。干燥塔锥体和旋风分离器底部收料。

喷雾干燥是典型的对流型干燥工艺,其传热系数不仅低于传导传热型干燥工艺,在对流传热干燥工艺中也是比较低的。该工艺的特点是物料脱水时间很短,产品具有良好的均匀度,可连续运行,自动化水平高,操作控制方便,可通过改变操作条件控制产品质量和指标。其缺点是设备较庞大,动力消耗较大,气固分离装置要求较高。

3.2 主要设备选型

3 种芒硝干化工艺方案主要设备选型分别见表1、表 2、表 3。

表1 蒸发结晶工艺主要设备

表2 滚筒干燥工艺主要设备

表3 喷雾干燥工艺主要设备

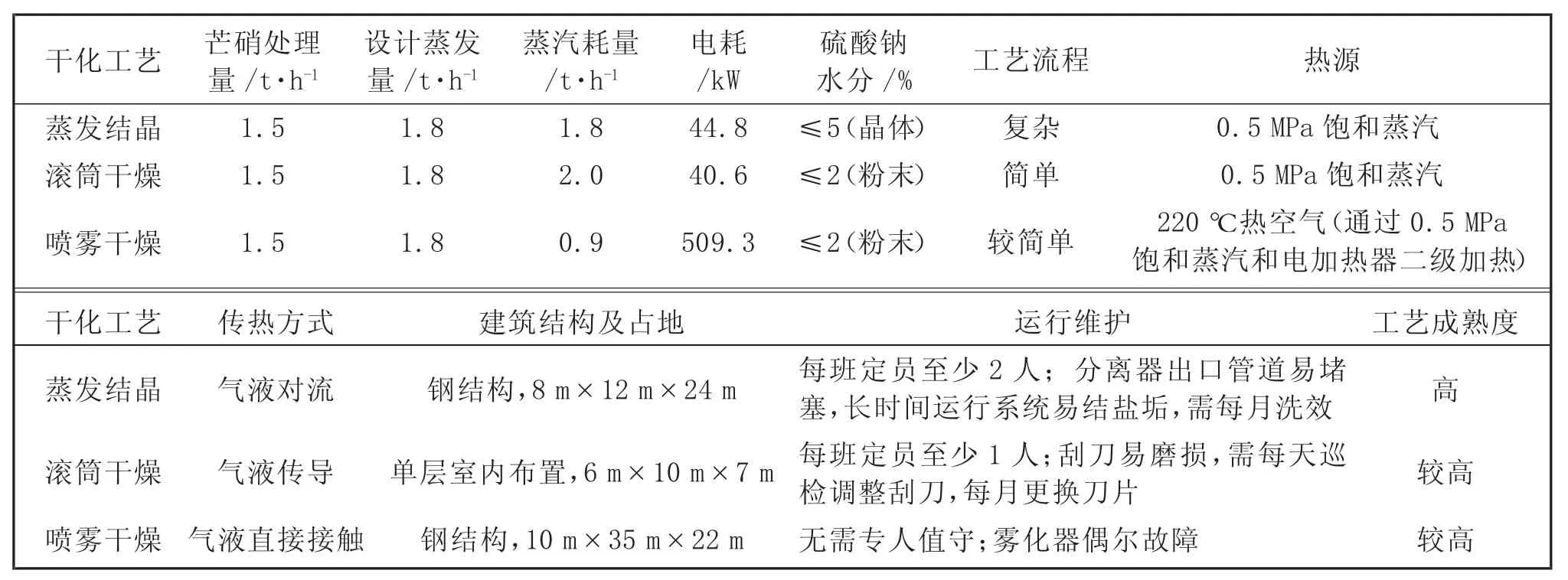

3.3 技术参数比较

3 种芒硝干化工艺主要技术参数见表4。由表4可知,蒸发结晶工艺成熟,能耗低,但产品水分高(5%),设备安装占据空间较大,工艺流程复杂,运行维护工作量大;滚筒干燥工艺流程简单,占地面积较小,能耗较低,干燥效果好,但对设备制造和运行维护要求较高;喷雾干燥工艺流程较简单,运行维护方便,干燥效果好,但能耗高、占地面积大。

表4 3 种芒硝干化工艺主要技术参数

3.4 经济指标比较

3 种芒硝干化工艺投资及运行费用见表5。从表5 可以看出,投资费用方面,滚筒干燥方案最低,蒸发结晶方案次之,喷雾干燥方案最高;运行费用方面,蒸发结晶方案干化每吨芒硝所需成本最低,滚筒干燥方案运行成本略高于蒸发结晶方案,喷雾干燥方案运行成本最高。

表5 3 种芒硝干化工艺投资及运行费用

4 结 论

通过对芒硝物料特性分析、干燥技术筛选以及干化工艺试验验证,滚筒干燥和喷雾干燥工艺在技术上可满足芒硝干化的要求。综合比较传统蒸发结晶、滚筒干燥、喷雾干燥3 种芒硝干化工艺的技术经济性,滚筒干燥工艺流程简单、投资费用最低、占地面积最小,运行费用较低,适合场地布置较紧张的项目;蒸发结晶工艺成熟、运行费用最低、投资费用较低,适合对产品水分要求不高、场地布置较宽敞的项目;喷雾干燥工艺虽然流程简单、运行维护方便、产品粉状均匀,但是投资和运行费用较高,占地面积大,适合对产品有粒径要求的项目。