热镀锌线加热炉无氧化加热段炉辊装置的改进与应用

王金海, 赵卫红, 王 单

(河北钢铁集团邯钢公司, 河北 邯郸 056015)

热镀锌线加热炉的主要作用是使带钢在炉内加热到一定温度,改善带钢的机械性能,同时使带钢具有一个洁净的无氧化物存在的活性表面,并使带钢密封进入锌锅中进行热镀锌作业[1]。热镀锌线加热炉一般由无氧化加热段、辐射管加热段、均热段、喷气冷却段、炉鼻段等几部分组成。

在生产中无氧化加热段温度较高(达到1 200 ℃以上),在高温环境下如出现炉底辊冷却水堵塞很快会导致炉底辊变形甚至断裂影响带钢质量,必须停炉进行降温更换炉底辊。

无氧化加热段炉底辊内冷却水发生堵塞,就会在辊内瞬间形成蒸汽[2],蒸汽蓄积到一定程度会造成旋转接头崩脱,严重时引起辊体爆裂,造成大量冷却水泄露。如果炉辊冷却水泄露在炉内,造成炉墙、炉衬产生裂纹或塌陷脱落。生产中一旦出现炉辊堵水现象,就必须停止供应冷却水,停水后辊身的温度急剧升高,辊身会发生不同程度的弯曲变形,对带钢的表面会造成划伤,严重时发生辊体断裂等现象,同时有时还会造成轴承受力不均,发生轴承损坏抱死现象。事故停车后如果炉辊不能持续转动,辊身在短时间内就会弯曲变形不能恢复转动,造成质量事故必须停车进行处理,对热镀锌线产量的损失影响极大。

1 无氧化加热段原炉底辊装置存在的问题及原因

1.1 原炉辊辊冷却装置堵塞原因

炉底辊内部有绞龙结构,靠端部卡套固定,由电机带动减速机来带动炉底辊和绞龙结构同步转动,冷却水一部分顺着绞龙结构流动,来冷却炉底辊面,一部分从排水孔流入炉底辊内部来冷却炉底辊,冷却水管入口有DN25 阀门,一般是常开的,在冷却水出口有流量计,通过流量计来监控炉底辊冷却水流量,进水温度一般是常温,出水温度正常是40~60 ℃。

绞龙结构位于冷却水管变径处,螺旋的焊接在辊芯外壁。原有炉底辊内部绞龙结构的端部挡板为圆形无开口,阻碍冷却水流量,容易造成水管堵塞,辊芯端板上的排水孔的直径较小,尺寸为5~9 mm,直接影响了水流速率。

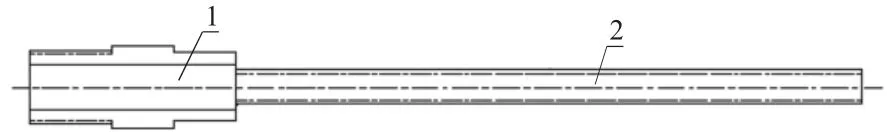

另外原有的炉底辊旋转接头(图1 中标注1)的内孔中有外径35~45 mm 单侧大弹簧,炉辊冷却水通过弹簧时,由于水温度较高,容易形成水垢,堆积到弹簧内侧,对冷却水阻力大,造成冷却水堵塞,同时固定密封作用相对较差。

图1 无氧化加热段炉底辊总示意图

1.2 炉底辊更换问题

由于炉辊的旋转由电机带动减速机来驱动,在更换无氧化加热段炉辊都要将驱动炉辊转动的减速机从旧炉辊上拆下来安装到更换的新炉辊上,在新炉辊上安装减速机的过程中,由于减速机输出端为平行空心轴结构,炉辊安装部位穿插在减速机输出端空心轴内,减速机输出端空心轴和炉底辊驱动侧之间为过盈配合,如下页图2 所示,在以往的安装过程中,依靠大锤敲击减速机,将减速机安装到位,在这个敲击减速机安装过程中,炉辊势必在敲击方向上受力窜动,由于在安装炉底辊减速机的过程中,炉底辊轴承座已经固定到位,炉底辊在敲击方向上受力窜动,这个时候轴承座中的轴承必然会受到不同程度的损伤,严重的时候,在生产过程中轴承会抱死,炉底辊不转动;另外,在锤击减速机过程中,锤击的次数越多,越容易造成减速机漏油,一旦减速机缺油,减速机内部齿轮会受到极大损伤,造成炉底辊不旋转。以上两种情况,都会造成带钢划伤,造成质量事故,对热镀锌线产量的损失影响极大。

图2 无氧化加热段炉底辊电机装配图

2 炉底辊装置改进措施

2.1 炉底辊冷却水装置改进

改进后的炉底辊绞龙结构端部挡板边缘有四处圆弧形型凹槽(图3 中标注1),圆弧形型凹槽沿着绞龙端部圆周均布,圆弧形型凹槽的两端与辊芯支撑的两侧相对应。每个圆弧形凹槽的尺寸为4~7 mm,圆弧形凹槽与以往设计的圆形绞笼端部挡板结构相比,明显减少绞龙结构端部挡板对水的阻力,增大炉底辊冷却水流量。绞龙结构的辊芯端板的4 个排水孔(图3 中标注2)的孔径为10~14 mm,增加炉底辊内冷却水流量,提高冷却效果。

图3 绞龙端面示意图

对旋转接头中的弹簧(图4 中标注1)改为4-6个,并分布于旋转接头的内孔外周的内壁中,沿旋转接头圆周均布,弹簧外径改为为6~10 mm,这样可以避免弹簧对冷却水的阻力而引起的堵塞现象,同时起到了固定密封作用;另外将旋转接头两端的连接内螺纹和连接外螺纹变为锥形螺纹,锥度为2~4°,用于紧固作用。

2.2 炉底辊减速机安装工具制定

将自制接头(图5 中标注1)和全螺纹螺杆(图5中标注2)的焊接体利用炉底辊驱动侧端部内螺纹和自制接头外螺纹连接,使炉底辊和自制接头和全螺纹螺杆连为一体,使用1 t 倒链将减速机吊起,使减速机输出端空心轴穿过全螺纹螺杆和自制接头至炉底辊驱动侧端部位置,套管管芯穿过全螺纹螺杆和自制接头其端部与减速机输出端空心轴接触,20 t穿心式液压千斤顶液压缸内芯穿过全螺纹螺杆和自制接头,20 t 穿心式液压千斤顶液压缸活塞杆顶部与套管另一端部接触,将螺母拧到全螺纹螺杆上直到和20 t 穿心式液压千斤顶液压缸底部接触,此时,减速机、套管、千斤顶液压缸、螺母全部穿在自制接头和全螺纹螺杆焊接体上,安装开始时,利用千斤顶手柄将20 t 穿心式液压千斤顶液压缸活塞杆伸出,此时,由于螺母拧到全螺纹螺杆上和20 t 穿心式液压千斤顶液压缸底部接触,将千斤顶位置固定,使千斤顶位置不能后移,随着千斤顶活塞杆伸出,将与之接触的套管位置前移,由于套管端部和减速机输出端空心轴接触,随着套管位置前移,减速机位置也前移,由于此时减速机输出端空心轴和炉底辊驱动侧端部位置接触,另外炉底辊驱动侧端部内螺纹和自制接头外螺纹连接,使炉底辊和自制接头和全螺纹螺杆连为一体,炉底辊位置固定,减速机位置前移,就平稳的安装到位。

图4 旋转接头剖视图

图5 自制接头和全螺纹螺杆焊接体示意图

3 炉底辊装置改进后的应用及效果

3.1 降低了炉底辊及减速机消耗

改进后的炉底辊装置有效的避免了炉底辊消耗,年可节少使用6 支炉底辊(1.8 万元/支),轴承10盘(600 元/盘),减速机损坏5 台(2 万/台),年可节约备件费合计21.4 万元。

3.2 提高热基镀锌产品质量等级

改进后的炉底辊装置年可避免12 次划伤带钢事故,每次产生二级品20 t,缺陷产品的差价在200元/t,年可创效4.8 万元。

3.3 提高生产效率

年可减少5 次以上炉底辊更换时间,每次节省时间3 h,热镀锌线小时产量60 t,吨钢效益300 元,年可创效27 万元。

3.4 社会效应良好

改进后的炉底辊装置避免炉辊温度急剧升高造成质量缺陷或者事故停车,提高了带钢实物质量,力学性能和锌层结构得到明显提高,同时还提高了生产节奏,降低了生产成本,具有显著的经济效益,在热镀锌生产线中有着良好的应用前景。

4 结语

通过对炉底辊绞龙结构的端部挡水板边缘采用多个圆弧形凹槽开口设计,使挡水板在起到水流缓冲作用的同时,明显减小了绞笼端部挡水板对进入冷却辊内部的水流阻力,提高了冷却效率;将多个弹簧均匀分布在旋转接头的内孔四周,可以避免弹簧在内孔中对冷却水的阻力而引起的堵塞现象;旋转接头螺纹采用锥形设计,可以提高紧固作用。采用以上结构的改进,有效地防止了炉辊内冷却水堵塞。

通过自制工具采用穿心式液压千斤顶将减速机平稳安装到位,有效地防止了安装炉辊减速机过程中因锤击减速机造成的轴承座中的轴承必然受损和减速机漏油,避免了在生产过程中因轴承抱死和减速机内部齿轮损坏而造成炉底辊不转动,划伤带钢造成带钢质量缺陷的生产事故发生;由于改进后的炉底辊装置比较简单实用,在热基镀锌生产线有着广泛的应用前景。