热轧带钢厚度波动及其控制措施

闫 萍, 赵建勇

(唐山不锈钢有限责任公司, 河北 唐山 063105)

1 580 mm 热轧卷板项目总投资30 亿元,整个设备装备和自动化控制按照兼备生产普碳钢、汽车钢、不锈钢等品种钢选型,主体机液设备由中国二重集团加工制造,轧机电气自动化控制采用西门子公司最新研制的SIMADYAD 全数字64 位矢量控制系统。1 580 mm 线2008 年4 月投产,主要产品以冷轧和热镀锌基料、马口铁、汽车高强钢、结构钢为主,是河北钢铁集团重点打造的高端马口铁基料和高强汽车钢基料基地,产品畅销国内和欧美,年出口量50万t。

1 1 580 mm 生产线概述

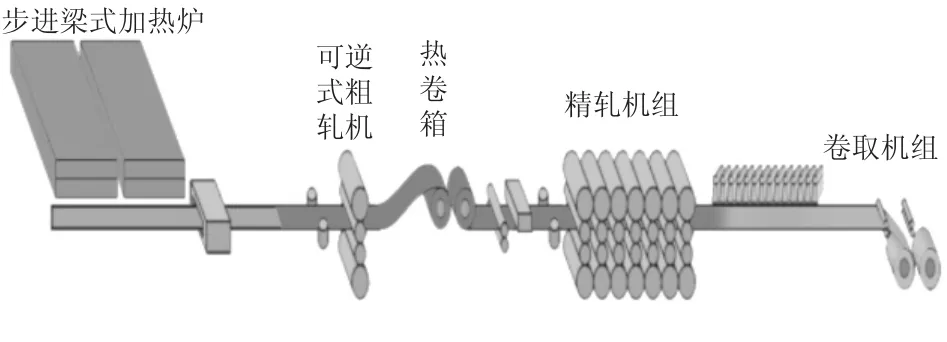

唐山不锈钢有限责任公司(全文简称唐钢)1 580 mm 热轧带钢生产线年产热轧钢卷180 万t,其中大部分为冷轧料,产品厚度为1.5~15 mm,宽度为850~1 500 mm(见图1)。生产的主要钢种:碳素结构钢、优质碳素结构钢、低碳冷轧用钢、马口铁、管线钢、耐候钢、双相钢等。其主要设备有2 座步进式加热炉、一次除鳞机、1 立1 平可逆式粗轧机、热卷箱、切头剪、1 立7 平精轧机组、层流冷却装置、2 台地下卷取机、步进梁运输系统、钢卷库。

图1 1 580 mm 生产线工艺布置示意图

2 带钢厚度波动现象及原因分析

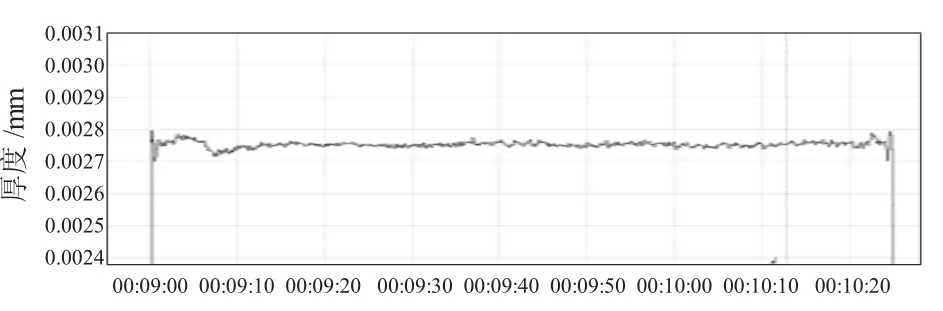

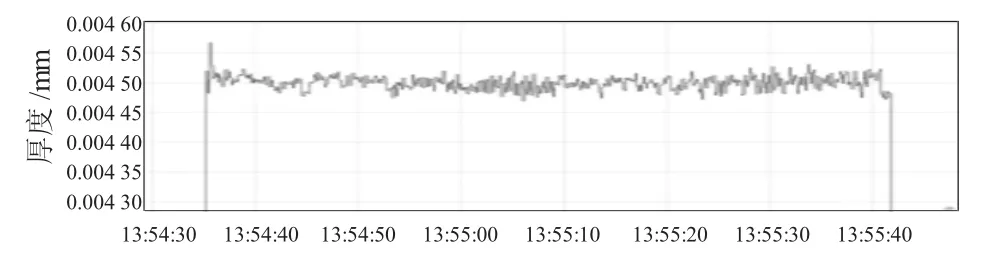

2019 年11 月份以来,唐钢下游客户反映,因热卷SPHC 厚度波动,厚度偏差最大可达0.05~0.10 mm,且部分钢卷存在周期性厚度波动, 冷轧成品厚度难以控制,影响冷轧工序产品交付,废次材率升高。进入2019 年12 月份,供给其他冷轧厂的产品也发生类似情况,出现冷轧厚度波动超出标准要求问题。具体情况如图2,图3 所示。

图2 无厚度波动热卷曲线

图3 厚度波动热卷曲线

经过统计结合PDA 曲线调查总结,发现其特征:中间坯厚的波动大,如40 mm 的中间坯轧制比32 mm 的波动大;卷箱直通模式不存在此波动;波动周期与成品厚度相关,在10~20 m 内,计算至中间坯长度固定;支承辊辊役后期。

2.1 问题点调查

分析思路:带钢厚度波动的问题必须从板坯厚度、温度、粗轧负荷、中间坯厚度、精轧和卷取张力、AGC 响应等方面入手,同样控制带钢厚度也要从这几方面入手采取相应的控制措施来加以控制,以保证带钢成品厚度精度。

针对以上厚度波动发生的现场特征,进行现场排查,发现如表1 所示的现场问题点。

表1 现场排查出的问题点

2.2 问题点原因分析

2.2.1 卷箱问题分析

平直的中间坯板型,除鳞集管喷射温降一致,而浪形的中间坯,除鳞集管喷射时势必在浪形高点水量不能很好反射,形成局部黑印,中间坯温度不一致,在后续轧制过程中造成厚度波动见图4。

图4 浪形中间坯在除鳞箱内运行示意图

2.2.2 辊系圆度问题[1]分析

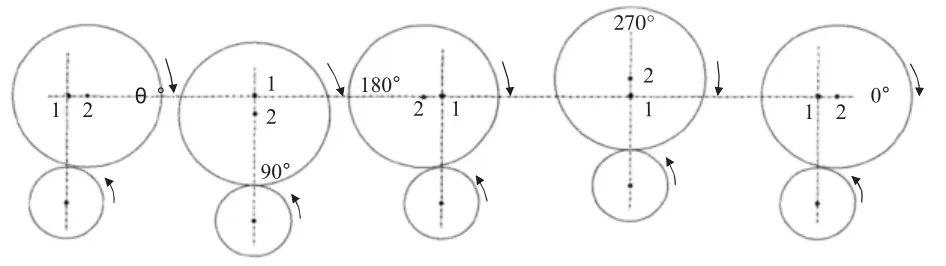

轧辊在生产过程中因磨削、磨损等导致轧辊圆度变差,轧制过程随轧辊转动造成带钢局部减薄,从而导致带钢厚度波动。轧辊圆度变差时运动示意图如图5 所示。

图5 辊系圆度差时轧辊运行示意

F6 不圆度从100 μm 内,逐步增大至更换前的300 μm 以上,不圆度逐步升高趋势。同时,DS 侧不圆度恶化情况大于OS 侧,见图6。

F6 支撑辊与其他架次支撑辊均在1 台磨床上进行修磨,而且,不同支撑辊在F6 轧机上均出现不圆度随使用周期逐步变大情况,所以造成F6 轧机支撑辊不圆度恶化与F6 轧机的工况有关系,通过现场查看和了解,目前F6 工作辊连接杆晃动较严重。

对现场设备进行调查,发现旧的连接杆结构中存在“胳膊肘”装置(扁头套筒供油装置),轧制过程中“胳膊肘”摆动,对连接杆稳定运行存在影响。连接杆运行不稳定带动轧辊在转动过程中晃动,随着支承辊使用周期的延长,逐步造成支撑不均匀磨损导致不圆度恶化,最终影响厚度精度。

图6 F6 轧机支承辊辊役周期内辊系圆度变化趋势图

3 带钢厚度波动的控制措施

3.1 卷箱改善

通过设备精度和设备参数的改动,改善卷箱模式下中间坯浪形,降低中间坯除鳞后黑印,从而改善厚度波动:

1)卷箱1 号2 号标高确认和标定。由于1B,2A/B/C/D 辊的标高偏高,使得卷箱开卷后中间坯倾角过大,导致弯曲,形成浪形。因此对卷箱辊进行“挂线”,确定卷箱各辊水平位置,对1A 辊低标定10 mm,2A 辊低标定3 mm,2C 辊低标定5 mm,保证在卷箱开卷后中间坯平直无浪形。

2)成型辊和成型导板框量消除。成型辊及子口修复,卷箱成型辊止挡销精度恢复,保证中间坯进入卷箱撞击时成形挡板稳定不晃动,使中间坯卷芯保持设定曲率不发生变化,中间坯卷芯成圆形进行卷取。

3.2 轧辊圆度改善

通过对扁头套筒内部油路进行优化,取消“胳膊肘”设计,避免了连接杆在运行过程中因“胳膊肘”晃动导致的轧辊不均匀磨损,轧辊圆度得到了保持,如图7 和图8。

图7 改造前连接杆形式

图8 改造后连接杆形式

4 改进后效果

为验证效果,经下游用户使用反馈采取上述措施后,热卷带钢厚度波动现象得到有效控制,厚度偏差控制在±0.027 mm 以内,且未发现明显周期性波动,满足客户使用要求,改善前后对比见129 页图9、图10。

图9 改善前厚度曲线

图10 改善后厚度曲线

5 结语

影响成品带钢厚度精度的因素是多方面的,必须采取综合措施才能使其提高和稳定。通过分析热轧带钢生产中带钢厚度波动的现象和原因,针对现场失效开展工作,使得厚度精度控制能力有所改善,特别是有关用户厚度波动质量异议也明显下降,得到了用户肯定。