中厚软弱复合顶板巷道控制技术研究

陈康杰

(山西西山晋兴能源有限责任公司, 山西 兴县 033600)

我国煤炭资源储量丰富,但覆存条件较为复杂。随着我国对煤炭的续期不断加大,一些易开采的煤层已经逐步开采完毕,开采的目标已经转向覆存较为复杂的煤层。在开采复杂煤层时,由于煤层顶板为软弱复合型顶板造成巷道严重变形的问题成为了困扰矿山开采的一大问题,此前轩召军[1]为了解决深埋大跨度的复合顶板煤巷变形较大的问题,设计了“锚杆(索)+金属网+M 钢带+单体支柱”联合支护方案,并通过现场实测验证了支护的可行性,为矿山支护做出一定的参考。边强[2]为解决复杂围岩应力条件下的巷道失稳现象,提出顶板夹矸劈裂结合渗透注浆加固为主要支护方式,煤体注浆为辅的控制技术,通过现场的验证发现煤壁基本无片帮现象,巷道的变形得到了改善。孟庆彬[3]针对软弱破碎复合顶板变形大、难支护的问题,研究了不同锚固参数下梁-拱锚固结构演化规律,并利用FLAC3D 模拟了4种支护方案条件下煤巷围岩位移与塑性区规律,揭示了不同支护方案下的围岩控制效果。崔希鹏[4]采用梁-拱结构模型对某矿二盘区的复合顶板巷道进行支护研究,通过现场验证发现巷道的顶板下沉量比原有的支护方案减少了46.5%,控制了复合顶板巷道的变形破坏。本文通过对软弱复合顶板巷道进行应力分析,给出了相应的支护方案,并通过监测验证了支护方案的可行性。

1 软弱复合顶板破坏机理数值模拟研究

由于巷道的顶板岩层岩性强度较差且为层状复合结构,所以巷道顶板完整性较差,且当层状岩层相互间强度不一,当岩层受到外部应力作用时,此时岩层发生离层现象,顶板发生离层破坏。当巷道的岩层由软弱岩层组成时,复合顶板的各岩层粘结力是不同的。当巷道进行开挖时,此时的巷道顶板受到二向应力,围岩失去约束作用,巷道的顶板发生弯曲,当顶板岩层的弯曲超过其极限值时,顶板最终发生破坏。巷道开挖前后岩层的受力情况如图1 所示。

图1 巷道开挖前后岩层的受力情况对比图

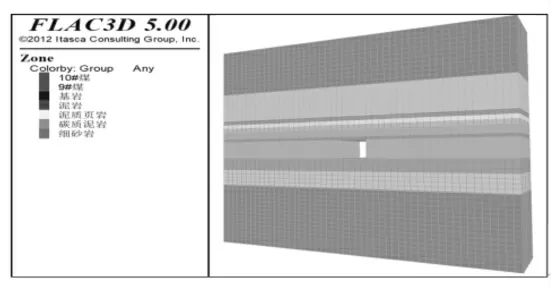

根据斜沟矿的地质资料发现,巷道顶板岩层为典型的泥岩、砂质泥岩等组成的软弱岩层。当巷道进行开挖时,此时岩层发生错动。为了进一步的研究复合软弱顶板的破坏机理,采用FLAC-3D 数值模拟软件对此进行模拟研究。

首先进行模型的建立,本文选取采区的下山断面进行研究,高度及宽度分别为5.2 m 和4.2 m,模型的计算尺寸为100 m×50 m×100 m。模型的强度模型选用摩尔-库伦模型。对模型进行网格划分,网格划分时需要考虑精度等因素,网格划分较细时,模型的计算时间较长,且对电脑性能的要求较大,网格划分较粗时,此时的模型计算精度会有所降低,所以网格划分的合理与否对模型的计算有着较大的影响。完成模型网格划分后,对模型的物理属性进行设定,根据实际测量的地质质料对模型进行设定。对模型的水平方向及地面进行固定约束设置,在模型的顶端施加均布应力,大小为上覆岩层的自重,经计算上覆岩层的自身质量为15 MPa。计算模型的示意图如图2 所示。

图2 数值计算模型示意图

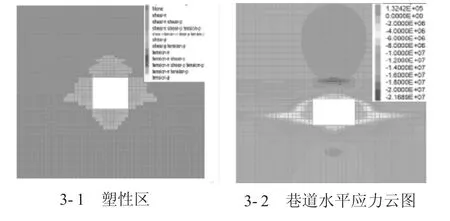

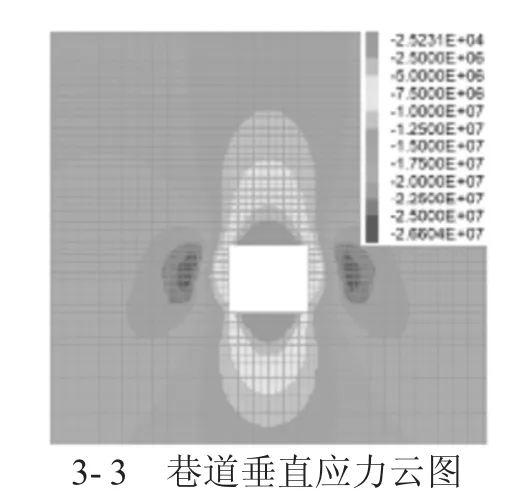

轨道下山开挖时,从其巷道的塑性破坏区的分布情况可以看成出,巷道的顶板两顶角部位发生剪切塑性破坏,巷道的表层岩层发生拉伸和剪切破坏,巷道的深部岩层发生剪切破坏。在顶板3 m 的范围内岩层均出现塑性破坏。在巷道的两帮及底板位置表层围岩也出现了剪切和拉伸破坏。这是由于巷道开采后,围岩的应力重新分布,围岩的应力分布随着巷道开挖方向移动,并在巷道的顶板及底板处出现应力集中,由于应力的急剧增加,此时的顶板及底板岩层发生塑性破坏。在巷道的两帮的位置,由于承受的应力发生转移,此时的巷道两帮发生剪切塑性破坏,造成两帮的片帮。

从轨道下山巷道开挖的水平应力分布情况可以看出,水平应力的分布情况呈现出层状分布的状态。在各岩层的分界面处发生岩层间的搓动。巷道的表层围岩水平压应力较低,且在此区域的软弱煤层有发生破坏的可能。由于上覆岩层的自重较大,煤层不能承受上覆岩层的应力发生水平方向的剪切破坏,水平应力呈现出对称分布的形态,对称轴为巷道垂直轴线。

从巷道的垂直应力分布图可以看出,巷道的软弱复合顶板及巷道的两帮在表层位置的垂直应力较低,但在距离巷道左右两帮1.5 m 的位置存在垂直应力的集中现象。由于顶部岩层的软弱性,巷道顶板及底板的垂直应力会朝着巷道两帮进行移动,导致巷道的两帮位置出现垂直应力集中核。下山开挖后应力及塑性区数值模拟云图如图3 所示。

图3 下山开挖后巷道应力及塑性分布云图

为了对软弱顶板的离层现象进行一定的限制,本文对巷道的复合顶板进行加固,对破碎且稳定性较差的围岩进行注浆加固。通过注浆系统将浆液注入软弱煤岩的空隙中,当注入的浆液凝固后形成网络骨架,较好的提高了围岩的强度及整体性。

2 注浆锚索支护效果研究

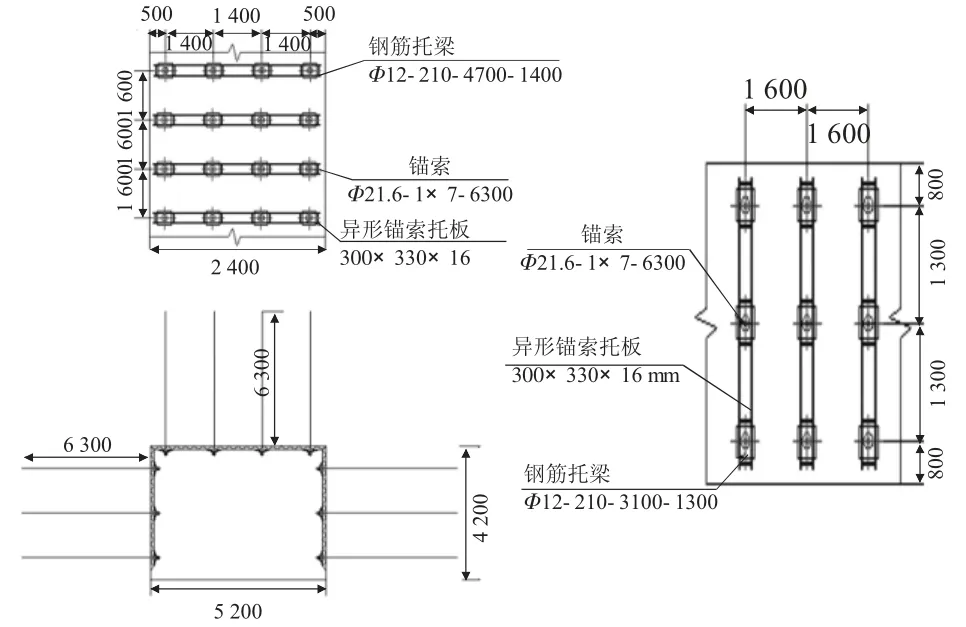

本文设计的注浆锚索支护参数如图4 所示,顶锚索的规格为直径21.6 mm,长度为6 300 mm,锚索的间排距为1 400 mm×1 600 mm。帮锚索的规格同样为直径21.6 m,1×7 股高强度预应力钢绞线,长度为6 300 mm,帮锚杆的间排距为1 400 mm×1 600 mm。锚索的托盘规格为300 mm×330 mm×16 mm。钻机打孔一般在浅部500 mm 的范围内送入锚固剂插入锚杆,锚固锚索并套入注浆管,注浆管长度为650 mm,外露部分长度为150 mm。对锚索和注浆管的外接套件进行安装,对锚索进行预紧,对锚索孔进行注浆,完成注浆锚索加固支护。

图4 注浆锚索支护参数(mm)

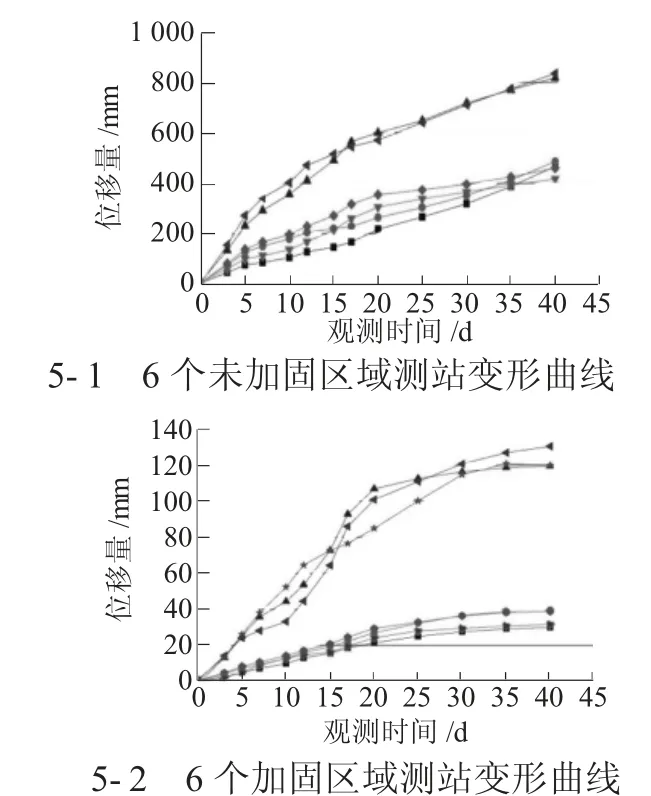

完成注浆锚索支护后,为了对支护效果进行分析,本文在围岩内布置6 个测站,分别在锚注加固范围内布置4 个表面位移测量站,在未支护的围岩区域布置两个对比位移测量站,其中1 号和2 号为未支护区域内的,剩余为支护后范围内的。监测曲线如下页图5 所示。

通过监测发现在未经过加固的区域顶板底板及两帮的位移量均高于经过支护的区域。在未支护的位置两帮最大位移量达到了489 mm,顶板及底板的移近量为845 mm,巷道的变形严重。经过锚索注浆支护后,围岩的变形明显减小,两帮最大位移量为39.7 mm,顶板及底板的移近量为129.3 mm。围岩的稳定性得到了大幅度的改善,支护起到了极好的支护效果[5]。

图5 测站监测变形曲线

3 结论

1)本文对巷道软弱复合型顶板的破坏机理进行分析,给出了顶板岩层离层原因。并对复合型顶板受力进行数值模拟分析。

2)通过对实际资料及数值模拟结果的分析,选择了采用注浆锚索支护的形式对软弱岩层巷道进行支护。

3)对选定的支护方案进行现场实测,通过对巷道布置表面位移表对巷道的支护效果进行了分析,发现支护后的围岩稳定性有了大幅度提升,巷道的变形量明显减小。