大口径钢管桩施工控制技术

张宏涛,李改灵,高一山

(1. 天津交通职业学院,天津 300110;2. 陆军军事交通学院,天津 300161;3. 中交第一航务工程局有限公司总承包分公司,天津 300457)

1 工程概况

(1)工程施工顺序。

莆田南日岛海上风电场一期项目A区Ⅱ标段基础工程各个机位的主要特点如下:A17、A24、A28、A32 4个嵌岩桩基础机位施工难度大,工期长,是影响工程进度的主要因素,计划配置2台液压钻机同时施工;A16、A29 2个钻孔摩擦桩基础机位施工难度较小,计划配置1台液压钻机进行施工;A18、A27、A65、A66、A67和A68 6个打入摩擦桩基础机位钢管桩完成后可以组织承台施工。根据工期要求、各机位特点和最优设备配置,项目部将制作3个钻机施工临时施工平台,根据上述施工思路确定的各机位钢管桩沉桩顺序为A17、A29、A68、A16、A28、A27、A24、A32、A67、A66、A65、A18。

(2)海域环境。

项目所在海域全年有效波高平均值为0.80m,最大波高最大值为13.56m;周期平均值为3.85s,最大值为8.87s。工程场区及附近大潮期间平均流速在0.29~0.70m/s之间;中潮期间平均流速在0.34~0.54m/s之间;小潮期间平均流速在0.27~0.54m/s之间。工程场区及附近大潮期间最大流速为1.33m/s;中潮期间最大流速为1.14m/s;小潮期间最大流速为1.41m/s。

(3)工程地质。

项目风机机位所处场地主要为海积海底阶地地貌,海底高程-5~-17m。地形总体呈西南高东北低态势,地形坡度一般小于1°。场区地层上部主要由海积堆积的淤泥、细砂、中粗沙、粉质粘土等构成,下伏为花岗岩风化层。

2 钢管桩运输方案

(1)管桩码头吊运方案。

码头装船方案根据桩长分为采用自有码头吊装、自有码头行车与汽车起重机配合两种方案。

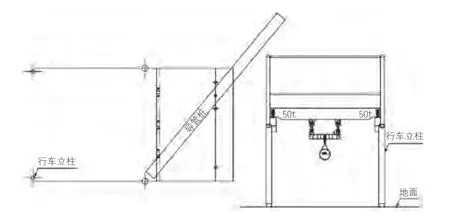

采用自有码头吊装上船如图1所示。通过控制平板车使管桩插入离岸较近的2根行车立柱之间,码头行车通过吊梁将管桩吊起并向船驶去,通过绑扎在管桩两端的牵引绳控制管桩的方向,使管桩平稳放置在船上的马鞍座上。

长度无法从2个立柱中穿过的管桩,利用自有码头行车和自有正面起重机配合,将管桩吊装上船,如图2所示。

图1 利用码头行车的起吊方式示意图

图2 利用码头行车及正面起重机的装船示意图

(2)管桩装船方案。

装载过程考虑施工顺序,先施工的后装船,后施工的先装船,以利于施工时吊管作业的有序。

(3)运输船舶选择。

钢管桩的运输采用2艘3000t驳船,安排2艘3000t方驳交替运输,保证现场沉桩施工的钢管桩供应。驳船上配备符合要求的锚系设施。

3 沉桩施工技术

3.1 沉桩船舶与机械选择

为保证沉桩效率和精度,本工程沉桩采用液压锤上桩架工艺。沉桩施工投入1艘“长大海基”打桩船,配IHCS-600液压锤,另有1台MENCK800S液压锤备用。

(1)“长大海基”主要性能参数。

“长大海基”打桩架倾斜角度±18.5°,可满足本工程5:1斜桩要求。可沉最大桩径3.2m,最大桩长85m+水深,最大桩重150t。本工程最大桩径1.8m,最大桩长50.0m,最大桩重74.22t,故可满足本工程沉桩要求。“长大海基”主要参数见表1。

表1 “长大海基”主要参数

(2)IHCS-600液压锤主要性能参数。

“长大海基”标配为IHCS-S600液压锤,该锤最大打击能可达600kJ。根据我单位在该海域施工经验,最大锤击能不低于550kJ即可满足沉桩要求,故该锤能满足施工需要。IHCS-600液压锤主要参数见表2。

表2 IHCS-600液压锤主要参数

(3)备用液压锤MENCK800S主要参数。

MENCK800S主要参数见表3。

表3 MENCK800S主要参数

3.2 沉桩工艺设计

钢管桩沉桩时,打桩船顺时针绕着机位依次进行俯打。打桩船每驻位1次可以施打2根钢管桩,8桩机位共需驻位4次,6桩机位共需驻位3次。各机位沉桩顺序:8桩机位(A18、A27、A65、A66、A67、A68)顺时针绕机位依次俯打;6桩机位(A17、A24、A29、A32)顺时针绕机位依次俯打。

上述10个机位钢管桩沉桩前,应根据现场潮流及船位情况决定首次施打的钢管桩桩号,但仍需遵循顺时针依次俯打的原则。

由于A16、A28机位6根钢管桩长度不等,综合考虑钢管桩装驳顺序和顺时针施打等原则,其沉桩顺序分别如下:A16机位:4#—5#—6#—1#—2#—3#;A28机位:3#—4#—5#—6#—1#—2#。

3.3 沉桩施工方法

3.3.1 打桩船、运桩船驻位

打桩船抛八字锚共8根锚缆,悬挂锚重10t的海军锚8口,2口10t锚备用,由起锚艇辅助下锚布缆。沉桩过程中应根据潮位变化适当调整锚缆的长短,运桩船在打桩船侧前方抛锚驻位。

3.3.2 吊桩就位

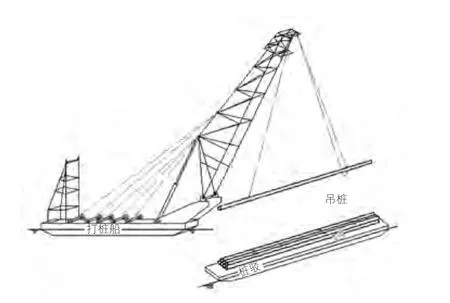

(1)将运桩船行驶到海上吊桩区后放锚泊定,打桩船调整至垂直运装船时泊定,进行吊桩的吊索绑扎、起吊,如图3所示。过程中不能出现拖桩、碰桩等容易破坏桩身质量和防腐保护层的现象。

图3 移船吊桩示意图

(2)通过起吊到达抱桩器后,将桩进行锁定,然后调整打桩船夹持钢管桩就位到设计桩位,并进一步做好沉桩准备。

3.3.3 钢管桩沉桩

(1)钢桩自沉。本工序主要是借助钢桩自重将桩放置到桩位,目的是为了沉桩初打前定位符合设计要求。由于海上风浪的影响,要反复复核桩位符合设计、规范误差要求。

(2)压锤沉桩。本工序主要是借助压锤将桩初步压入海床表层比较软的泥土中,该过程仍要防止出现偏位。

(3)锤击沉桩。锤击沉桩要严格按照沉桩锤击的工艺要求进行锤击,打桩船要有保持水平、平稳的措施,尽量避免偏心锤造成桩体倾斜度偏离设计轴线。出现异常状况要查明原因,按照预案进行处置。

3.3.4 停锤标准

本工程打入式摩擦桩沉桩以桩端设计标高为主,贯入度控制为校核。钻孔式摩擦桩和嵌岩桩沉桩以控制贯入度为主,桩端设计标高控制为校核。施工过程中应经常检查桩的贯入度、桩顶完整性、桩体倾斜度等项目,并根据检查情况及时采取适当的措施。

(1)当钢管桩桩尖达到设计标高时,按以下3种情况处理:

①有效锤击能量≥450kJ,且最后3阵(10击/阵)平均贯入度不超过20mm/阵时,经设计或监理同意后可停锤。

②在有效锤击能量450kJ作用下,最后3阵(10击/阵)平均贯入度超过20mm/阵时,应继续锤击,直至最后3阵平均贯入度接近贯入度控制要求。但继续下沉的深度应考虑施工水位和设计桩长的影响,且继续下沉的深度不应超过2.0m(打入摩擦桩)或1.0m(钻孔摩擦桩和嵌岩桩)。

③有效锤击能量<400kJ时,应加大打击能量继续锤击。但继续下沉的深度应考虑施工水位和设计桩长的影响,且继续下沉的深度不应超过2.0m(打入式摩擦桩)或1.0m(钻孔摩擦桩和嵌岩桩)。

(2)当在有效锤击能量450kJ作用下,钢管桩桩尖未达到设计标高,且最后3阵(10击/阵)平均贯入度不超过20mm/阵时,按以下3种情况处理:

①加大打击能量50~100kJ继续锤击。当最后10阵平均贯入度不超过10mm/阵且超高小于1.5m时,经设计或监理同意后可停锤截桩。

②加大打击能量50~100kJ继续锤击。当钢管桩桩身应力接近210MPa且超高小于1.5m时,经设计或监理同意后可停锤截桩。

③加大打击能量50~100kJ继续锤击。当最后10阵平均贯入度不超过10mm/阵或钢管桩桩身应力接近210MPa,超高仍大于1.5m时,应及时通知设计并暂停后续沉桩。

3.3.5 沉桩检测

在沉桩过程中,每个机位在进行首根钢管桩沉桩时,应进行全过程高应变检测。所有钢管桩预计停锤前,均应进行高应变检测。高应变检测测试的数据包括桩身有效锤击能量、最大锤击力、打桩时的静土阻力(仅测试A18、A27、A65、A66、A67和A68机位)、桩身最大拉/压应力。

3.4 沉桩质量标准

沉桩以桩端设计标高为主,以控制贯入度为校核,并应符合现行行业标准JTS257-2008《水运工程质量检验标准》的有关规定。钢管桩水上沉桩的允许偏差、检验数量和方法应符合表4的规定。

表4 沉桩质量标准

3.5 质量保证措施

(1)打桩前要认真核对沉桩桩号、位置、桩径、桩长等,一一对应后方可进行沉桩的吊桩就位工作。桩就位后要全过程动态复核桩身位置、倾斜度、桩体状态,防止出现异常。

(2)遇到恶劣天气不得强令冒险施工,打桩出现异常状况要停止打桩进行检查,排除障碍和不利影响再继续施工。

(3)在沉桩区两端设置警示标志,夜间设置警示灯;进行吊桩作业时,要设专人指挥;参加吊桩的起重工要掌握作业的安全要求,同时分工明确;认真计算钢管桩重量,合理配制吊索具,严禁违章操作;吊桩作业前必须严格检查起重设备部件的可靠性和安全性,再进行试吊;机械设备旋转范围内和运行前方严禁站人。

4 结束语

随着海上风电项目、石油开采、跨海桥梁等工程的建设和发展,钢管桩已经成为海上重要的基础工程结构,尤其是大口径钢管桩施工控制技术是确保上部结构质量和稳定的关键。本文结合莆田南日岛海上风电场项目实践,提出了大口径钢管桩施工驳船及桩机选择、吊桩、沉桩的施工控制技术要点。