中交天和26号盾构刀盘重点制作区域工艺方案探讨

张 堉,王玄卫

(1. 中交天和西安装备制造有限公司,陕西 西安 710200;2. 中交西安筑路机械有限公司,陕西 西安 710200)

刀盘在盾构的最前部,是盾构实现隧道开挖功能的核心部件。盾构主要通过刀盘对掌子面的岩土进行开挖切削实现其轴线向前推进,最终完成隧道洞通的盾构过程。刀盘根据各区域地层地质情况有多种结构形式,主要区域制作方法也就完全不同。本文所述刀盘为复合刀盘,开口率40%,开挖直径6500mm。该刀盘是中交天和研制的26号盾构刀盘,该机完成福州地铁二号线七标西洋站至宁化站后,再次使用于兰州地铁二号线二标火车站至公交五公司站。动工前,需要重新制作刀盘以满足兰州地铁二号线标段的使用。本次刀盘制作任务由中交天和西安装备制造有限公司完成。目前该刀盘已制作完成(见图1)并安装,盾构已开始正常推进。本文主要探讨该盾构复合式刀盘在制作过程中几个关键工序的工艺。

图1 刀盘制作喷漆完工

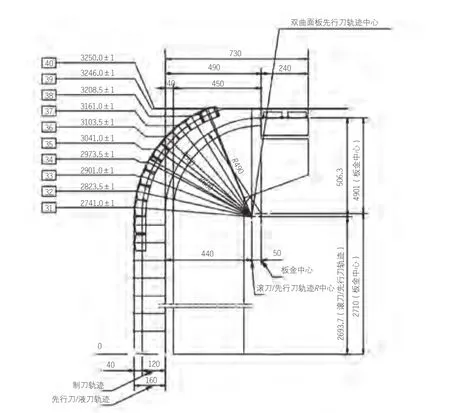

1 刀盘No.4、No.10辐条双曲面区域制作前的准备

此次制作刀盘结构主要由辐条、内圈板、外圈板、牛腿法兰、刀具等组成,其中辐条由侧板、面板及刀箱筋板等组成,圆周方向共分布12处辐条。双曲面区域是刀盘面板在圆周方向最外侧490mm区间,随着半径的增大,面板沿着刀盘轴向变化,刀盘双曲面区域每个径向剖切面直径均不同。刀盘No.4、No.10辐条处于刀盘中左右方向,从刀盘前端看该双曲面区域成扇形,该区域共分布10处先行刀刀箱。该区域在刀盘制作过程中是重难点,由于其形状特点与其它区域不同,制作工艺过程有较大变化,制作过程中容易出错,现对其工艺过程易错点进行探讨。

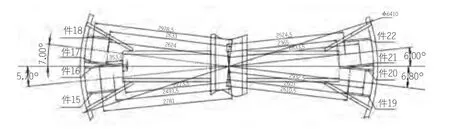

1.1 划No.4、No10辐条制作地样线

在制作前应先按照图纸要求绘制地样线,以保证拼点零件正确性,提高拼点零件效率。地样线按刀盘外圈板外径Φ6400加10mm放样,其余尺寸按原尺寸加原尺寸1‰进行放样,以满足焊接后收缩达到图纸尺寸要求。具体No.4、No.10辐条处地样线(见图2)。由于No.4、No.10辐条径向刀箱筋板位置高于双曲面板且辐条周向依次有2处刀箱,所以此处双曲面板区域较其它处更加特殊,基于上述原因径向刀箱筋板需在双曲面板安装后割除刀箱开口再进行拼点焊接。在制作时刀箱侧板已提前划出轴向刀箱筋板位置线,表1中尺寸为检验径向刀箱筋板拼点位置正确性,核对径向刀箱筋板拼点位置重要性在于一来检测各辐条在刀盘中位置的正确性,二来检测实际位置是否正确,以避免在刀箱装配时因为刀箱筋板位置错误造成返工。

图2 No.4、No.10辐条处地样线

表1 径向刀箱筋板拼点位置校核尺寸

1.2 划No.4、No.10辐条侧板线

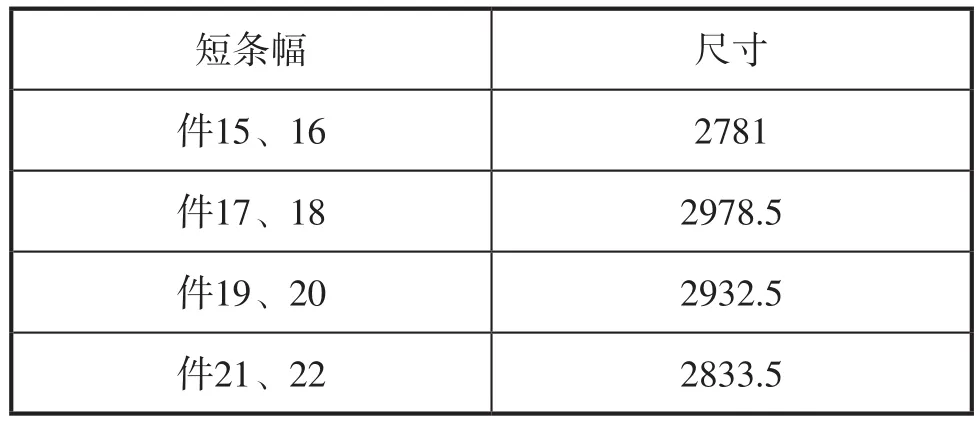

先确定No.4、No.10辐条刀箱筋板中心线:先划地样线,划零位线后,No.4、No.10辐条扇形双曲面区域短辐条侧板按图2标注尺寸放置,按图3尺寸划No.4、No.10辐条刀箱筋板中心线。双曲面上刀箱筋板中心线需按图3尺寸2693.7、50确定先行刀轨迹中心,再根据各先行刀角度确定中心线。

再确定No.4、No.10辐条刀箱筋板位置线:在最终装配刀箱时,为便于刀尖顶端调整至要求尺寸,应将径向刀箱筋板开档按图纸要求尺寸381mm加10mm作为实际拼点尺寸,按照该尺寸以刀箱中心线分各径向刀箱筋板位置线。

在这里需要注意的是No.4、No.10辐条双曲面处径向刀箱筋板不应在辐条单独制作时拼点、焊接,而应在刀盘整体制作并且双曲面板覆盖后再进行拼点焊接,其余刀箱筋板皆应在刀盘辐条单独制作时完成。

图3 双曲面处刀箱径向中心线图

1.3 No.4、No.10辐条双曲面板制作方法

由压力机通过上下模将留有余量毛坯料锻压成型至毛坯双曲面板,成型后周边尺寸需保证与图纸制作时尺寸一致。在这里需了解其制作方法以保证制作时拼点质量及工作效率。

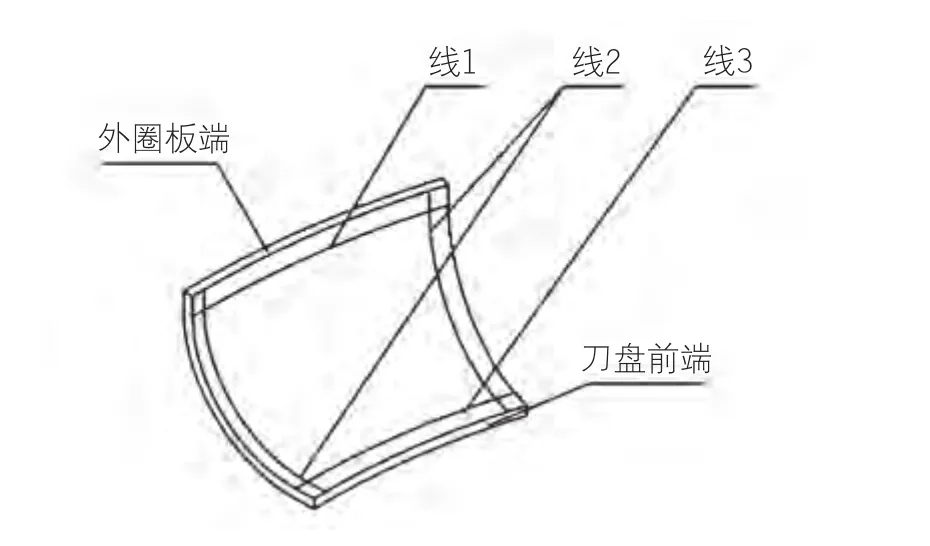

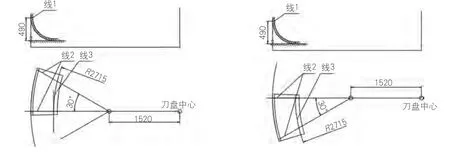

双曲面板制作前应先辨别双曲面两头的方向,按图4区分出刀盘前端面端及外圈板端;按图5放置双曲面毛坯,分别划线1、2、3对称划线各2件。需要指出划线2时需用红外线投射,最终按线割除坯料。

图4 双曲面板前后端

2 刀盘牛腿法兰组件两种制作方式的比较

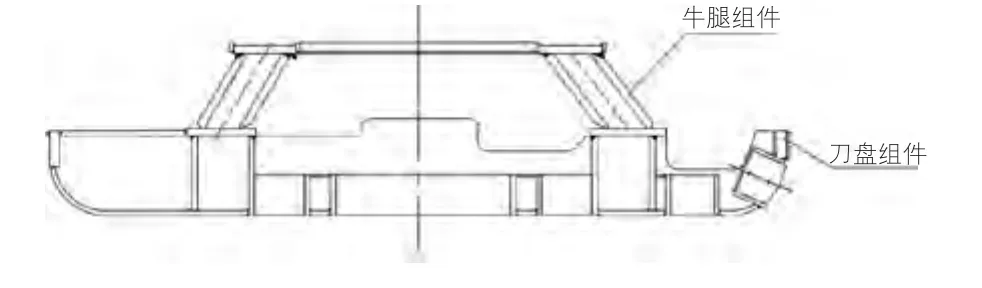

该刀盘牛腿法兰组件由6个牛腿前后面按60°均布分别焊接于刀盘后部及法兰前部构成(见图6),作用是将刀盘通过其后部法兰与前盾中装配的驱动体连接,从而实现刀盘的旋转。牛腿法兰由于其传递刀盘工作中扭矩的作用,在设计中板子厚且焊接坡口大,在工艺编制中选择合理的工艺方式显得更加关键,可以有效提高工作效率,避免返工造成较大损失。

图5 双曲面板切割前划线方法

图6 刀盘牛腿法兰结构示意图

在牛腿组件制作中通常使用下述两种方案:

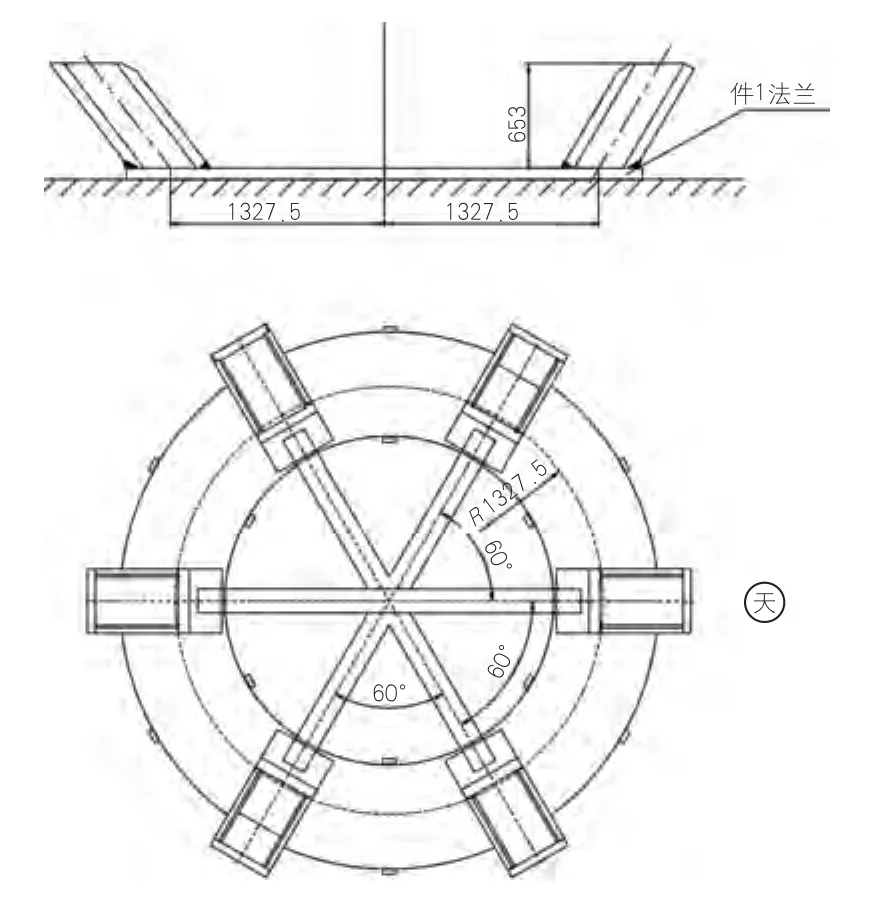

第一种方案是在制作平台上划出各牛腿后端面径向中心线、件1法兰外径圆线后放置法兰,以地样线中心为圆心按R1327.5在件1法兰上划圆线,并将地样各牛腿径向中心线引至件1上,交点即为牛腿中心。然后按图纸中尺寸以中心线分各牛腿放置位置线放置牛腿,按各牛腿径向半径值调整牛腿前端面后点焊(见图7),调至刀盘后端核对各牛腿位置无误后焊接。可以看到,此种方法是按件1法兰作为基准零件,最大困难是牛腿前端面由于径向半径值各不相同,在制作时从空中确定位置需要较大工作量且较容易出现偏差。一旦前端位置出现较大偏差,反复调整、点焊后掉、吊装至刀盘后端核对尺寸工作量较大。

第二种方案是在制作平台上划出各牛腿前端面径向中心线、牛腿件1法兰内径圆线,放置各牛腿前端板并固定位置后将地样线引至前端板上并分牛腿前端位置线,按位置线将牛腿放置在连接板上后按R1327.5确定牛腿后端位置,最后按地样线中心为圆心拼件1法兰并按法兰内径地样线核对无误(见图8),点焊后掉至刀盘后端核对各前端连接板位置,无误后焊接。可以看到,此种方法是按牛腿前端板为基准零件,虽然牛腿前端面6处半径不同,地样线较多,但制作时各零件位置便于确定,不易出错。

图7 牛腿法兰制作的第一种方案

可以看到这两种方法主要区别在于牛腿与法兰连接处半径相同,而与前端板连接处6处半径均不同。个人认为第二种方案效率更高,在地上画较多地样线速度更快、制作质量更容易保证,从而保证前端连接板位置的精确性,所以编写工艺时一定要仔细读图并分析优劣,方能有更好的制作方式。

图8 牛腿法兰制作的第二种方案

3 结束语

本文主要论述中交天和26号盾构复合刀盘在制作过程中的几点问题。复合刀盘制作复杂,在刀盘制作过程中还需要注意该刀盘一般应先拼焊完成各个辐条组件后再整体拼焊制作,拼焊法兰时的熔透焊,加工中各区域如何选择刀具来保证加工质量及效率,双曲面区域安装滚刀或先行刀刀箱需用磨具保证刀尖的理论尺寸,刀盘中各泡沫孔、泥浆孔、油孔的保压试漏等等,在这里不一一进行说明,应从设计者及使用角度认真分析图纸,综合考虑下料、制作、加工、装配的各个环节,得到最优工艺过程。此文论述的几点已在实际生产中验证,这里主要对工艺简述后对编制原因和优劣进行解释及分析,供业内学习及探讨。