基于磨削防碰撞系统的研究

张本松,陈晓雨,王仕雄,郭 丹

(宣城职业技术学院,安徽宣城242000)

随着先进制造技术上和自动化技术的发展,对磨削加工的安全性和生产效率提出了更高的要求,在传统的磨削加工中,主要依靠操作工人的经验来进行零件的加工,有时由于安全意识不强和操作不够规范,磨削砂轮在轴承套圈磨削过程容易与零件或机床部件就会发生碰撞[1]。以轴承套圈磨削加工为例,在不改变磨床任何配置的情况下,加装声发射传感器,在加工过程中,当实时功率超过防碰撞阈值后,智能中央控制器会发出一个触发信号给磨床,机床进给回撤,上下料的挡料机构气缸立即动作,通道打开,该料圈落入下方的红色警示料盒,机床发出声光报警停机,避免碰撞发生。

1 防碰撞系统工作原理

防碰撞系统由声发射传感器、智能中央控制器、防碰撞人机界面系统和声光报警器构成,如图1所示。声发射传感器安装在磨床主轴上,对磨床主轴在不同加工阶段的主轴电机功率变化进行采集,将采集到的功率变化信号通过光缆传送给智能中央控制器,由智能中央控制器对信号进行分析和处理,将处理后的信号通过航空插头传送给数控系统、PLC和防碰撞人机界面系统,控制机床进给、主轴电机和上下料的挡料机构的动作,同时发出声光报警。

图1 防碰撞系统结构图

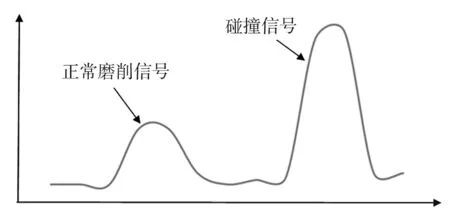

图2 防碰撞系统信号值

声发射传感器监测砂轮的实时变化信号,砂轮与工件接触主要由弹性接触、砂轮黏结剂破裂、砂轮磨粒崩碎、砂轮磨粒与工件摩擦、摩擦磨损以及工件表面裂纹等发射出弹性波,可用于监测砂轮与工件表面接触状态[2]。声发射传感器工作有效频率在10KHZ~10MHZ。磨床运行时产生的噪音一般都处于低频范围,磨床在磨削加工中产生的噪音一般都处于超声波范围[3],通过声发射传感器可以区分磨床磨削加工过程中正常磨削频率和碰撞瞬时频率,如图2所示。磨床对轴承套圈进行磨削加工时,首先砂轮以一定速度接近轴承套圈,当砂轮第一次接触到轴承套圈时,声发射传感器就会将监测到的频率信号发送给智能中央控制器,智能中央控制器与防碰撞系统设定的频率值进行对比,当瞬时频率信号超过防碰撞阈值后,防碰撞人机界面系统就会发出声光报警,同时向智能中央控制器反馈信号,根据反馈信号,智能中央控制器会向磨床发出进给回撤命令,上下料的挡料气缸立即动作,通道打开,套圈就会落入下方的红色警示料盒,磨床报警并停机,有效地的防止碰撞事故的发生。

2 防碰撞系统实际应用

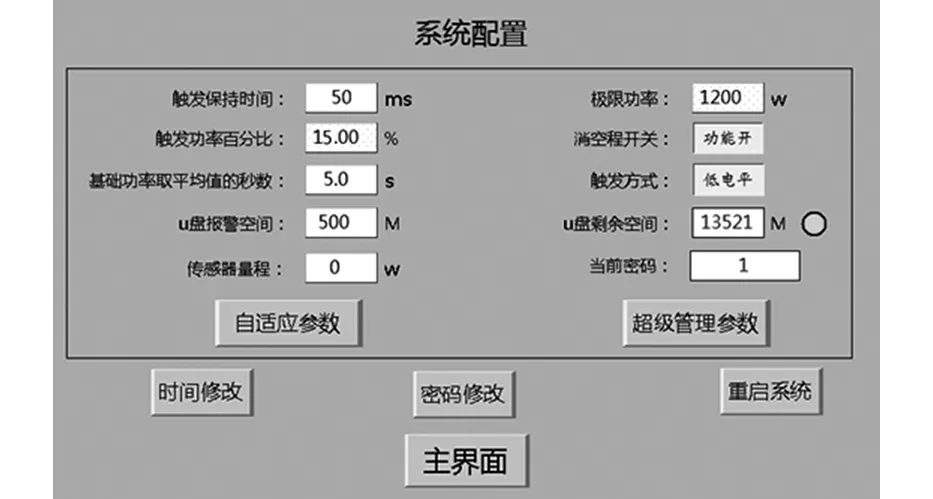

以无锡机床厂3MZ143A磨床加装防碰撞系统为例,在磨床磨削加工前,对防碰撞人机界面系统进行进行系统配置,如图3所示,需对基础功率、触发功率百分比、极限功率、触发方式、快趋余量、快趋速度、粗磨余量和粗磨速度等参数进行设定,如表1所示。

表1 防碰撞系统参数

防碰撞人机界面系统主界面主要有运行状态显示功能、系统参数配置功能、机床功率修正功能、实时数据监测功能和数据查看功能。基础功率为磨床主轴砂轮空转状态下的功率,一般防碰撞人机界面系统是通过磨床空转5S后将智能中央控制器采集到的功率信号记忆下来作为基础功率[4],这样获得的基础功率设置比较准确。

图3 系统配置

图4 上下料的挡料机构

磨床磨削主轴的功率为:

P=kpFtvs

(1-1)

式中,P为磨床主轴的功率;kp为磨床主轴砂轮功率系数,其数值由磨削条件来决定;Ft为切向的磨削力;vs为磨床主轴砂轮的线速度。

极限功率是磨床主轴砂轮在负载的情况下最大功率,当声发射传感器监测到的功率大于或等于防碰撞系统设定的极限功率时,智能中央控制器就会给磨床发出停机指令,防碰撞人机界面系统给声光报警发出报警,同时磨床的上下料的挡料机构根据I/O处发出的24V低电平触发信号后,挡料气缸立即动作,通道打开,料圈落入下方的红色警示料盒(如图4所示),待确定磨床主轴砂轮的状态后,按循环启动按钮后挡料就会自动复位。使用防碰撞系统后轴承套圈加工时间节省了1.78S,加工效率提高了10%,产品加工精度也提高了0.3mm。

结语

通过对3MZ143A磨床加装防碰撞系统,利用声发射传感器在线监测磨床空运行和磨削加工状态下的频率变化,智能中央控制器对监测到频率信号与防碰撞人机界面系统设定的参数进行比较,判断磨床是否处于碰撞状态,可大幅度提升磨床加工的安全性和稳定性,保证了产品的加工质量,降低设备改造的成本,防碰撞系统将被轴承行业普遍应用和推广。