提升VD46项目密封测试岗一次通过率研究

姜再龙, 徐 兵, 潘 沐

(长春工业大学 机电工程学院, 吉林 长春 130012)

0 引 言

某厂ECU VD46项目生产线VD46产品从2017年11月到2018年5月量产,其平均一次通过率是91.3%,而此生产线一次通过率的目标是97.5%。经过分析,泄漏测试岗位是产品一次通过率低的主要原因,VD46项目泄漏测试一次通过率目前仅为95.0%,而该生产线其他产品最好水平是99.5%。一次通过率为公司2018年的重要指标之一,而新项目VD46的一次通过率比较低。

基于以上情况,公司决定进行一次六西格玛绿带项目来改进产品质量,通过此次绿带项目实施,将VD46项目的一次通过率提升,彻底改善VD46项目因为一次性通过率低产生的报废与返修现象,改善后按年产11.5万订单计算,返修与报废的费用按照从95.0%到99.5%的一次通过率计算,单件产品成本约为251元,则可节省财务成本约130万元,与此同时,产品品质提高、客户满意度提升,企业竞争力也会大幅度增强[1]。

1 DMAIC管理方法简介

六西格玛管理的实施,重要的是运用DMAIC改进模型,它是六西格玛管理的核心,一切过程和活动都是紧紧围绕D、M、A、I、C这5个步骤展开的。

1)D(Define)项目定义:明确关键问题,确定输出特性和项目指标,形成项目团队[2]。

2)M(Measure)测量阶段:对测量系统进行过程能力分析,掌握系统短期和长期sigma水平。

3)A(Analysis)分析阶段:运用探测性分析和统计分析确定变差来源,分析总结变差,制定DOE实验设计[3]。

4)I(Improve)改善阶段:确认并实施DOE实验,主要使用2K因子实验设计确定Y=f(x),确认改善参数及方案[4]。

5)C(Control)控制阶段:将方案进行系统化总结处理,建立行动方案,执行与监督并移交项目[5]。

DMAIC是一个持续改进的过程,其逻辑非常严密,主要包含项目管理理念和方法,数据统计分析方法以及现代管理方法等,是一种质量改进的系统性方法[6]。

2 项目分析

2.1 项目定义

通过完整的问题陈述及3W2H问题描述完整性检查,确认问题背景,明确改进范围,参考基线水平及最佳水平(或客户期望),定出项目改善目标。

1)目标描述:将VD46项目泄漏测试一次通过率从95%提升到98.3% 。

2)项目改进范围:根据产品生产工艺,运用SIPOC系统模型确定问题范围为后端生产装配线,SIPOC分析过程如图1所示。

图1 SIPOC分析图

2.2 测量阶段

对测试系统进行分析:

1)本项目产品测量系统主要仪器为F型泄漏测试仪,属于年检计量器具,测量系统可以重复测试产品,可以做重复性和再现性分析,测量系统可用。

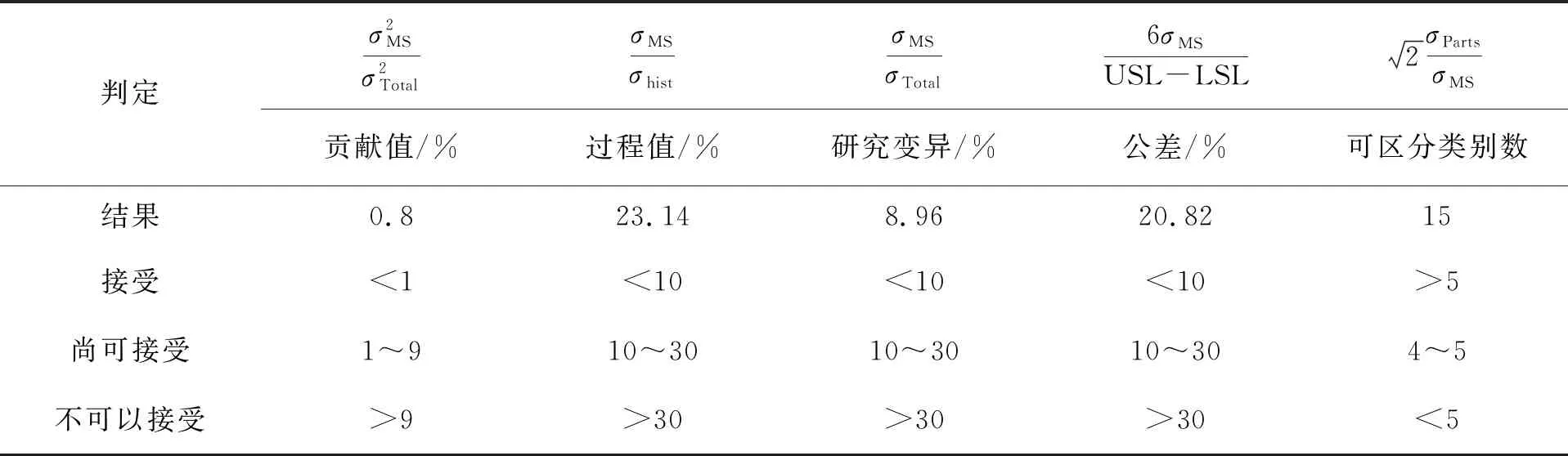

2)检测泄漏测试岗位数据收集的准确性,对其做R&R分析、交互因子分析,得知夹具重复性方差分量为0.49,再现性方差分量为0.31,合计量具的R&R贡献值为0.8%,合计量具的研究变异为8.96%,百分公差为20.82%,百分过程值为23.14%,系统分析判定见表1。

表1 系统分析判定表

通过对比表1中参数可知,测量系统重复性和再现性对系统变异影响均较小,操作人员间的交互作用影响不明显,所以该测量系统的指标满足要求。

2.3 分析阶段

2.3.1 影响因子

针对可能导致泄漏问题的工艺岗位做工艺与问题匹配分析,运用头脑风暴完成各岗位输入和输出因子[7],使用鱼骨图来分析泄漏值y1的影响因子,整理出36个相关变数x,根据泄漏测试产品的来料与对应的装配工艺深入分析与评估,通过C&E矩阵将分数值较低的x因素排除,得出连接器与housing的下压深度h1,涂密封胶胶量,泄漏测试的充气压力,泄漏测试充气时间长,连接器与housing左右两侧的深度差Z,涂密封胶轨迹,ECU冷却时间不足导致产品温度高,涂胶到泄漏测试的时间,8个影响y1的关键因子如图2、表2 所示。

图2 重要影响因子鱼骨图

表2 矩阵分析输出表

2.3.2 关键因子分析

1)根据泄漏测试技术文件要求,泄漏测试时产品温度建议是常温,通过测量得出产品进入高温炉到最终出冷却炉的整体温度曲线,由此得知冷却时间是17 min,产品CPU温度从83 ℃降到45 ℃,未达到室温,因此确认产品温度是一个重要因子。

2)对泄漏测试不合格的产品拆壳检查,发现大部分产品漏点多在上盖和连接器结合处,而且个别产品的密封胶轨迹外偏,连接器肋条未在密封胶宽中间,因此确认密封胶轨迹和胶量是泄漏测试不合格的一个重要因子[8]。

3)设计理论方面分析,连接器下压深度过深,尚未固化密封胶被挤压,导致密封胶层变薄,密封能力降低;两侧深度不一致,可能会导致连接器在装配过程中有内应力没有被释放,会影响密封胶和外壳之间的黏附效果,同样使密封层变薄,降低密封能力,x1,x5也属于重要因子。

4)测试工艺方面分析,充气压力过大,测试时间过长也存在导致产品泄漏量增大的可能,如果破坏密封胶,将会引发大批量的泄漏事故,所以x3,x4都是对y1有重要影响的重要因子。

2.3.3 关键因子检验

1)对快赢因子x2/x6&x8/x7分别使用单样本T检验,假设x2增加胶量,y1泄漏值不变;配对T检验,假设改变x6&x8因子参数,y1泄漏量不变;双样本T检验进行分析验证,假设x7调整轨迹后,y1不发生变化。x2因子P=0.253>0.05,不能拒绝原假设,快赢无效。而x6&x8因子P=0.000<0.05,拒绝原假设,说明x6&x8因子对y1有影响,x7因子P=0.255>0.05,不能拒绝原假设,所以快赢有效。

2)对x1/x5进行分析。

(a)用主效应图来分析x1与x5对y1的影响可知,h1值变大直接影响泄漏值,Z值没有明显影响,进一步用假设检验来验证,得出泄漏值和h1的相关检定:P=0.000<0.005, 相关很重要;

(b)泄漏值和Z的相关检定,经过残差分析可知,P=0.928>0.005, 相关不重要;分析泄漏值与h1及两侧高度差Z的回归性。

通过对主要因子检验与分析,得出x1为对y1影响较大的关键因素,如图3所示。

(a) 正态概率图 (b) 与拟合值

2.3.4x3双样本T检验

x3对y1的影响分析:

1)泄漏测试充气压力从2 MPa降低到0.5 MPa后,前后每班收集10个产品的泄漏值,收集30个班,计算每个班的泄漏平均值与置信区间分别如图4和图5所示。

2)根据以上两组数据进行假设检验。降低泄漏测试充气压力后,产品泄漏值变小,均值有所降低。

(a)原假设H0:u前=u后;

(b)备择假设Ha:u后 (c)检验前提:数据正态性,通过对泄漏值均值图形化汇总可知,P=0.514,0.311>0.05,故数据正态; (d)等方差检验:P=0.205>0.05,故不可拒绝方差相等。 3)对充气压力2 MPa和充气压力0.5 MPa的泄漏均值做双样本T分析,可知P=0;由于P=0.000<0.05,拒绝原假设,说明因子x3对y1有著影响,充气压力从2 MPa降低到0.5 MPa,产品泄漏值变小,均值从6.8 Pa/s降低到2.2 Pa/s。 2.3.5x4双样本检验 将上述双样本检验方法再次运用到泄漏测试时间因子上进行检验分析,得出结论,由于P=0.030<0.05,拒绝原假设,说明x4因子对y1有影响,充气时间从10 s缩短到5 s,产品泄漏值稍有变小,均值从6.978 Pa/s降低到6.591 Pa/s。 对分析阶段进行归纳总结见表3。 表3 影响因子汇总表 根据2.3总结出的因子x与y1相互关系,分别对快赢因子以及重要因子进行改善和改善后的结果验证。 2.4.1 快赢因子改善及结果 针对快赢因素,无需DOE实验验证,可以直接采取措施,快赢实施情况及实施后的效果: 1)涂胶到泄漏测试的时间从50min增加到70min,产品泄漏值变小,均值从11.6Pa/s降低到7.9Pa/s; 2)冷却时间从17min增加到30min,使得ECU温度从45 ℃降低到22~28 ℃,产品泄漏值变小,均值从11Pa/s降低到4.7Pa/s。 2.4.2 x1因子改善 改善压头,将连接器下压深度h1控制到规格中心0.75mm,对降低产品泄漏值,收集30h改善前和改善后10个样品的泄漏值,计算每小时的平均数,前后两组各30个数据。根据数据进行假设检验处理得正态检验:P=0.105,0.955>0.05,两个总体分布是正态的;进行等方差检验可知,P=0.233>0.05,两个总体方差是相等的。通过双样本T检验和置信区间可知P=0<0.05。 由于P=0<0.05,拒绝原假设,说明因子x1通过改善压头,将连接器下压深度h1控制到规格中心0.75mm后,y1有显著改善,泄漏测试平均值从3.4Pa/s降低到1.5Pa/s。 2.4.3 x3,x4DOE实验 进行泄漏测试充气压力和充气时间的对比试验。通过实验分析得出数学模型为:泄漏值y1=-0.582+0.0219*X3,计算%SS。 通过一般线性模型,可以得出各个因子的%SS: 1)%SS充气压力=27.896 8/28.252 3*100%=98.74%; 2)%SS充气时间=0.031 2/28.252 3*100%=0.11%; 3)%SS充气压力*充气时间=0.001 3/28.252 3*100%=0.05%; 4)%SS残差误差=0.323 0/28.252 3*100%=1.14%。 通过DOE响应优化器望目的设置,可得充气压力为0.54MPa,可以达到目标值 。 为了验证充气压力为0.54MPa,充气时间为7s的效果,我们使用假设检验的方法得到P=0<0.05,拒绝原假设,备择假设成立,μ改善后<μ改善前。 优化充气压力和充气时间后,泄漏值有降低,与改善前比较有明显的改善效果。 2.4.4 改善阶段总结 各项措施实施之后,产品的样本均值和样本极差都有明显的改善,产品泄漏均值从原来7.3Pa/s降低到2Pa/s, 过程能力从原来的cpk=0.32,ppk=0.28 提升到cpk=6.4,ppk=4.75,过程得到改善如图6所示。 (a)UCL=2.41,R=2.01,LCL=1.61 控制阶段针对改善后取得的成果制定一系列的控制计划,总结经验,形成标准化文件,下发到生产线以及产线的质量组,严格执行改善措施,发布参数卡CGQ11104,控制计划改进表见表4。 表4 控制计划改进表 六西格玛管理的最终目标是提升客户的满意度,降低资源成本,最终提高企业收益,该绿带项目的实施,要取得以下几个目标:降低产品的报废返修成本;提高客户的满意度;提高质量管理能力。 1)降低产品的报废返修成本,VD46项目泄漏测试一次通过率从原来的95%提升到目前的99.4%,该项目中返修工作量也减少了23.5%。由于返修不当和直接生产过程中报废的金额每年也可节约41.4万元。 2)提高客户的满意度。VD46整个项目的综合产品通过率由原来的91.3%提升至97.5%,客户对该项目产品测试提升指标表示满意,满意度调查报告打分也上升了15%,达到了96.6%。 3)提高质量管理能力。通过绿带项目,使不同职能人员了解了六西格玛的管理方法,员工的管理才能得到展示,为六西格玛的推行与普及起到了前期铺垫。 通过对VD46发动机控制单元生产过程中运用六西格玛管理改进方法在该项目中找到影响项目一次通过率的主要原因,并通过大量实验以及对实验数据的统计分析找到相应的改进措施,将整个VD46项目的FPY由91.3%提升到97.5%,降低了生产过程中的浪费,减少了返修,为企业节约41.4万元,提高了产品质量和生产线设备的利用效率,让员工更加深入了解质量管理工具六西格玛的巨大作用,提升了企业的竞争能力。该项目也作为绿带项目的一个成功案例,为其他新项目提供了参考。

2.4 改善阶段

2.5 控制阶段

2.6 项目整体改进成果

3 结 语