浇注方式对WCp/Fe复合材料耐磨性能的影响

李铁功 马国彬 王娟 李鑫 谭建波

摘 要:为了探寻更适合当前工业应用的耐磨材料成型方法,采用消失模铸造工艺制备了WCp/Fe复合材料,研究了浇注方式对复合材料硬度和耐磨性的影响。结果表明:添加不同粒径的WC颗粒后,顶注、缝隙式浇注、底注3种浇注方式制备的复合材料试样硬度和耐磨性都得到了明显提高;与顶注和底注2种浇注方式的充型过程相比,缝隙浇注的充型过程较为平稳,所得试样的硬度及耐磨性较高,硬度及耐磨性随着试样中添加WC颗粒粒径的减小而升高;试样中添加WC颗粒粒径为5.5 μm(2 500目)时,硬度达到HRC 50,耐磨性提高了2.21倍。不同浇注方式下制备复合材料试样硬度和耐磨性能的变化结果,可为消失模铸造WCp/Fe复合材料的工业生产及应用提供技术参考。

关键词:金属基复合材料;消失模铸造工艺;浇注方式;WC颗粒粒径;性能

中图分类号:TG146.4 文献标识码:A

doi:10.7535/hbkd.2020yx03010

Effect of pouring method on wear resistance of WCp/Fe composites

LI Tiegong1, MA Guobin1,2, WANG Juan3, LI Xin3, TAN Jianbo1,2

(1.School of Material Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 2.Hebei Key Laboratory of Material Near-net Forming Technology,Shijiazhuang, Hebei 050018, China;3.Tangshan Caofeidian Jidong Equipment Mechanical Foundry Company Limited, Tangshan, Hebei 063200, China)

Abstract:

In order to find a more suitable wear-resistant material forming method for current industrial applications, WCp/Fe composites were prepared by the lost foam casting process, and the effects of the pouring method on the hardness and wear resistance of composites were studied. The results show that the hardness and wear resistance of the composite samples prepared by top pouring, gap pouring and bottom pouring are improved significantly after adding WC particles of different sizes. Compared with the filling process of top pouring and bottom pouring, the filling process of gap pouring is more stable, the hardness and wear resistance of the samples are higher, and the hardness and wear resistance of the samples increase with the decrease of WC particle size. When the WC particle size is 5.5 μm(2 500 mesh), the hardness reaches HRC 50, and the wear resistance increases by 2.21 times. The changes of hardness and wear resistance of the composite samples prepared by different pouring methods can provide a reference for the industrial production and application of WCp/Fe composites in lost foam casting.

Keywords:

metal matrix composites; lost foam casting process; pouring method; WC particle size; properties

隨着工业技术的发展,传统耐磨材料已满足不了当前的应用需求,急需推出易于批量生产、性能更好的新型耐磨材料。近年来在冶金设备、水泥及矿山机械等领域应用的颗粒增强金属基复合材料具有耐磨、耐高温等特点[1-7],其主要制备方法有粉末冶金法、喷射沉积法、液态金属浸渗法、搅拌铸造法及消失模铸造法等[8-12]。粉末冶金法、喷射沉积法的生产成本较高;对于液态金属浸渗法而言,由于受预制体和浸渗工艺的限制,难以制备形状复杂、整体复合的铸件;搅拌铸造法中,加入陶瓷增强颗粒与金属液均匀混合的条件限制较多[13-15];消失模铸造法是一种成本低、效率高、易于规模化生产的铸造工艺,但目前主要应用于表面复合材料的制备,研究消失模铸造法制备整体复合材料具有一定的应用前景和实用价值。本文采用消失模铸造工艺制备WC颗粒增强高铬铸铁复合材料,研究不同浇注方式下添加不同粒径WC颗粒对铸件硬度及耐磨性的影响,为工业应用提供技术参考。

1 材料及方法

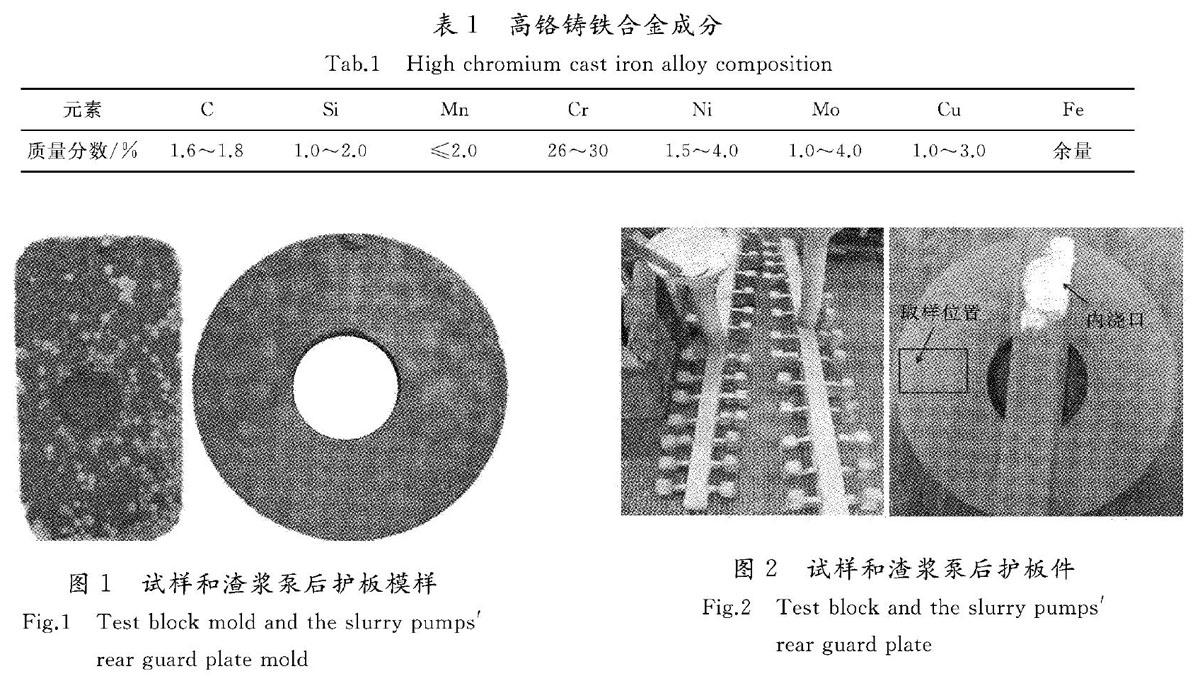

分别将体积分数为8%、粒径为23 μm(600目)、13 μm(1 000目)、9 μm(1 500目)、6.5 μm(2 000目)、5.5 μm(2 500目)的WC增强颗粒(纯度≥99.7%),与粒径为1~2 mm(质量密度为22 kg/m3)的EPS珠粒、以及质量浓度为0.2 g/mL的A型黏结剂,在搅拌机中以120~200 r/min的转速搅拌30~50 s至EPS珠粒表面均匀覆有WC颗粒,然后将混合珠粒吹入模具,在110~130 ℃高温水蒸气下蒸制3~5 min,成型冷却后出模,制备若干个尺寸为30 mm×30 mm×60 mm的长方体试样模样及直径为350 mm、厚度为25 mm的渣浆泵后护板件模样,试样、后护板件模样如图1所示。

将试样模样组合为封闭式的顶注、缝隙式浇注和底注3种浇注系统,后护板模样组合为封闭式的缝隙浇注系统。刷涂料并烘干后,用同一炉铁水在充型速度为25 mm/s、浇注温度为1 440~1 470 ℃、负压度为0.04~0.05 MPa的工艺条件下浇注高铬铸铁液(成分见表1)。浇注得到的试样、后护板件如图2所示,冷却清理后得到复合材料铸件。对铸件进行热处理,加热升温至850 ℃后保温6 h,经出炉空冷得到正火态WCp/Fe复合材料。清理试样后,采用电火花线切割,将所需试样的中部区域切割同等尺寸的小试样,研磨抛光分析复合材料的微观组织并测量硬度及耐磨性,对后护板件在图2中标注位置,取样测量硬度及耐磨性能。组合浇注系统见图3。

硬度采用型号为THR-150洛氏硬度计测量;相对耐磨性采用自制模拟铸件使用状况的冲蚀磨损实验机进行实验,如图4所示。用粒径为420 μm(40目)的石英砂与水1∶1(质量比)混合配制冲蚀磨损浆料,将颗粒增强的复合材料试样和未经颗粒增强的基体试样夹持在转盘上,以1 425 r/min的转速在浆料筒内冲蚀磨损4 h,取出试样后采用超声波清洗并烘干,测量失重情况。以未添加增强颗粒的基体试样磨损量来衡量颗粒增强复合材料试样的耐冲蚀磨损性能,计算方法见式(1)。

相对耐磨性=T2-T1M2-M1 , (1)

式中:T2为未加WC增强颗粒试样初始质量;T1为未加WC颗粒试样磨损后质量;M2为添加WC增强颗粒试样初始质量;M1为添加WC颗粒试样磨损后的质量。

2 结果与讨论

2.1 WC颗粒增强铁基复合材料的微观组织

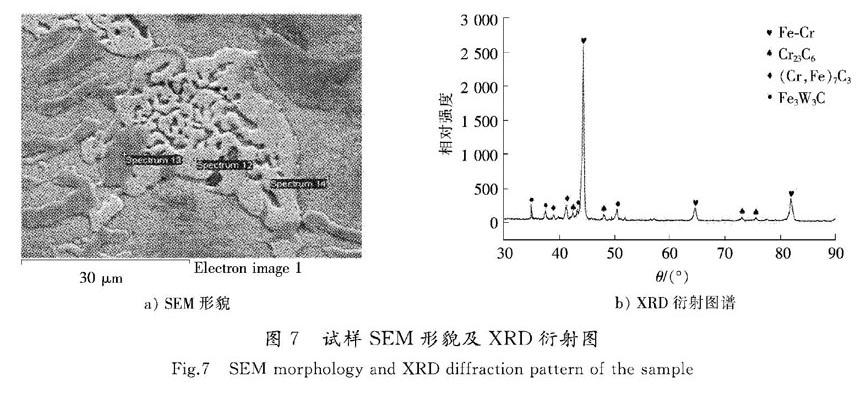

为了更好地分析WCp/Fe复合材料的强化作用,进行WCp/Fe复合材料的显微组织分析。图5是WC增强颗粒粒径为23 μm时底注试样的正火态显微组织,图6为图5试样在扫描电镜下1 000倍、5 000倍的局部微观组织。通過观察显微组织发现,基体组织主要为奥氏体,晶界处存在着许多条块状碳化物。图6中明显散布着少量白色网状碳化物,但是并没有发现明显的WC增强颗粒。为了确定图6中的碳化物种类,通过XRD物相分析得到图7 b)的图谱,可知存在Fe3W3C,(Cr,Fe)7C3,Cr23C6和Fe-Cr物相,未发现WC物相。综上可知,既没有在显微组织中发现WC增强颗粒,又没有在X射线衍射分析中发现WC物相。其原因是当高温金属液与WC颗粒相遇时,颗粒周围迅速升温,即使WC颗粒的熔点很高,但颗粒内外的温差骤变生成的内应力可能使WC颗粒产生裂纹并扩展,使颗粒分解为更小的微粒,进而在高温金属液中溶解[16-17],溶解的WC微颗粒直接与高温金属液发生化学反应。结合图7 a)SEM形貌和表2的EDS能谱分析得出:试样晶界处白色网状碳化物中W元素含量较高,说明此处含有较多的Fe3W3C物相;旁边条块状碳化物W元素含量较低,说明此处含有部分Fe3W3C物相;边缘基体处也含有少量W元素,即少量的W和C 以多组分固溶体

形式存在于基体中。验证了WC颗粒大部分与铁液发生反应生成了新的碳化物,少部分WC微粒溶解后固溶到基体中,其中,WC颗粒大部分溶解,反应生成的一种热稳定性较高的硬质相Fe3W3C在界面处析出,小部分以W和C多组分固溶体形式存在于奥氏体中。姬长波[18]在搅拌铸造法制备较大粒径的WC颗粒增强高铬铸铁基复合材料的研究中也发现,部分溶解在金属液中的WC颗粒分解为W和C,大多数以Fe3W3C的形式在晶界沉淀析出,对复合材料形成析出强化作用,少量的以W和C的多组分固溶体形式扩散到基体中。赵宁等[19]在研究超细WC颗粒对纳米CeO2增强激光镍基涂层显微组织和耐磨性的影响中发现,WC-Ce/Ni镀层硬度的提高可用WC颗粒溶解于粘结金属中时,C原子促进硬质和脆性碳化物的形成和W作为固溶元素使晶格产生畸变而导致固溶硬化2种机制来解释。因此,试样中添加的WC颗粒对复合材料的强化作用至少有2种:一种是在晶界析出产生析出强化;另一种是少量的W和C以多组分固溶体形式存在于奥氏体中产生固溶强化。

2.2 浇注方式对WC颗粒增强高铬铸铁试样硬度和耐磨性的影响

浇注方式对WCp/Fe复合材料试样硬度的影响如图8所示,试样与硬度为HRC40的基体相比,硬度都有所提高。在某一种浇注方式下,随着WC颗粒粒径的减小,复合材料硬度增加。分析其原因,发现是随着WC颗粒粒径的减小,WC颗粒受到的流体剪切力增强,不易于形成团聚[20]。因此,随着WC颗粒粒径的减小,其在金属液中的分布变得均匀,强化作用也更均衡。WC颗粒粒径相同时,缝隙浇注的复合材料试样硬度普遍高于顶注和底注浇注方式。WC颗粒粒径为6.5 μm时,缝隙浇注复合材料试样硬度为HRC 50.4,比基体硬度提高了26%;顶注时试样硬度为HRC 46.9,比基体硬度提高了15%;底注时试样硬度为HRC 45,比基体硬度提高了12.5%。

对不同浇注方式下得到的WCp/Fe复合材料试样取样进行冲蚀磨损试验,根据式(1)计算出相对于基体材料的耐磨性,得到结果如图9所示,可知在添加WC增强颗粒后,3种浇注方式的试样耐磨性与基体相比都有不同程度的提高。总体上,耐磨性均随着WC颗粒粒径的降低而逐渐增加。顶注时加入的WC增强颗粒粒径为6.5 μm时耐磨性达到最高,为基体耐磨性的1.61倍;缝隙浇注加入WC增强颗粒粒径为6.5 μm时达到耐磨性最大值,为基体耐磨性的1.83倍;底注时加入WC增强颗粒粒径为9 μm时耐磨性达到最大值,为基体耐磨性的1.26倍,但在WC增强颗粒粒径降低到6.5 μm时,相对耐磨性略有降低,为基体耐磨性的1.23倍。在加入相同WC增强颗粒粒径的情况下,缝隙浇注试样的耐磨性能最好,顶注的耐磨性次之,底注的耐磨性最低。

在浇注过程中,铁液由内浇口向距内浇口最远处推进,模样气化产生的气隙压力对金属液前沿有一定的阻力作用。底注时金属液由下向上较为稳定地充型,模样气化后掉落的WC颗粒宏观上受到自身重力和气隙压力的作用,抵消金属液前沿的浮力而进入高温金属液中发生反应,随着泡沫模样不断减少,气隙压力降低,同时金属液前沿温度略微下降,宏观上抵消金属液前沿对其向上的浮力作用减弱,使其在试样顶部逐渐聚集,与金属液反应生成的碳化物分布趋于不均匀。顶注时金属液在重力作用下充型,模样气化的气隙压力促使部分金属液在内浇口下方沿型壁流向试样底部,由于试样尺寸小,因而充型很快,金属液的冲涮搅拌作用会使反应生成的碳化物较底注分布均匀。缝隙浇注时,金属液先经由截面积较大的立板然后经过截面积较小的缝隙内浇道进入型腔,较多模样气化,发气量增大,宏观上气隙压力促进WC颗粒进入金属液前沿的作用增大,而且充型的金属液增多,液面前沿的激冷效果降低,不利于WC颗粒向试样顶端聚集,使反应生成的碳化物均匀分布。WC颗粒溶解在金属液后,反应形成的析出强化与固溶强化共同作用增强复合材料,因此浇注方式对WC颗粒在型腔内分布的作用会影响试样整体范围上的硬度与耐磨性能。图10为缝隙浇注系统金属液充型过程,图11为顶注试样与底注试样在WC颗粒粒径为23 μm的金相组织,仅从金相组织看不出有明显的差异。

高铬铸铁能够抗泥沙冲蚀磨损,其原因主要是高铬铸铁组织中一些硬度相对较低的组织被磨损后,硬度高的碳化物颗粒在表面凸起形成“阴影效应”,有效缓解“阴影”下硬度相对较低组织的磨损,从而提高了抗泥沙冲蚀磨损性能[21]。宋欢[22]在喷射式冲蚀实验中分析浆料在不同喷射角度冲蚀钢制旋流器的研究中发现,硬度对低角度的冲蚀磨损性能有较大影响,当冲蚀角度变大时,材料表面受浆料中固体粒子的冲击增多,主要磨损形式为塑性较好的区域被连续挤压形成微小薄片直至剥落。本文是在冲蚀磨损的条件下测定WCp/Fe复合材料试样与基体材料之间的相对耐磨性能,分析复合材料耐磨试样发生的冲蚀磨损过程如下:当冲蚀磨损作用在试样的低角度区域上时,基体组织中硬度较高的碳化物和WC颗粒溶解后在晶间生成的硬脆复式碳化物“阴影作用”明显,阻碍试样的磨损;冲蚀磨损作用在试样较高角度的区域上时,试样表面受到浆料中的固体粒子冲击作用明显,塑性较好的组织逐渐形成微小薄片直到被剥落,硬脆相周围可能存在缺陷的组织则萌生裂纹逐渐脱落。以上各种效应的综合影响,使得WCp/Fe复合材料试样逐渐被冲蚀磨损。

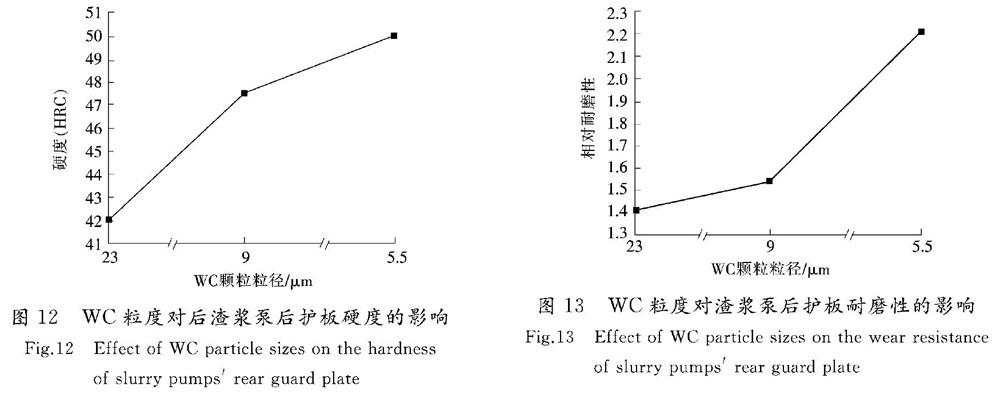

2.3 缝隙式浇注WCp/Fe复合材料后护板的性能

采用缝隙浇注时制备了图2所示的WCp/Fe复合材料后护板铸件,按照图2从后护板件上取样,对试样进行冲蚀磨损实验,得到图12、图13的结果。由图12、图13可以看出,复合材料后护板铸件的硬度随着WC颗粒粒径尺寸的减小而增加,当WC颗粒粒径为5.5 μm时,硬度达到最高,为HRC 50;复合材料的耐磨性随着WC颗粒粒径的减小而提高,当WC颗粒粒径为5.5 μm时,相对基体的耐磨性提高了2.21倍。

在WC颗粒度对复合材料性能影响研究中,彭思源[23]对不同颗粒度的WCp/Fe复合堆焊层的研究也表明,WC颗粒溶解时会在堆焊层形成多种类型的碳化物,从而提高堆焊层和熔合区的硬度,相同体积分数下小颗粒数量多、间距小且分布广泛,溶解后沿奥氏体晶界析出的碳化物多,堆焊层硬度高。而随着WC颗粒度降低之后硬度不断升高,硬度较高区域对冲蚀磨损的“阴影效应”与塑性较高区域对泥沙颗粒冲击变形相结合,共同提升复合材料的耐冲蚀磨损性能。因此与缝隙浇注得到的试样相比,后护板件也呈现了随着WC增强颗粒目数的升高,硬度、耐磨性增加的趋势。

3 结 论

1)3种浇注方式得到的WCp/Fe复合材料试样硬度均随着WC颗粒粒径的减小而逐渐提高。缝隙浇注得到的试样硬度最高,顶注次之,底注最低。当WC颗粒粒径为9 μm时,缝隙浇注和顶注试样硬度达到最高,分别为HRC 50.5和HRC 47.4。

2)3种浇注方式得到的WCp/Fe复合材料试样耐磨性与基体相比都有所提高,且均随WC粒度的减小而逐渐升高。当WC粒度为6.5 μm时,缝隙浇注和顶注浇注的试样耐磨性分别提高了1.83倍和1.61倍。

3)缝隙式浇注的渣浆泵后护板硬度及耐磨性能如下:WC粒度为5.5 μm时,硬度提高了25%,耐磨性提高了2.21倍。

4)本研究針对不同浇注方式对WCp/Fe复合材料中不同部位性能的影响,以及对金属液前沿温度变化的影响还不够深入,下一步将在此方面进行深入探讨。

参考文献/References:

[1] 赵鹏鹏,谭建波.金属基复合材料的制备方法及发展现状[J].河北工业科技,2017,34(3):215-221.

ZHAO Pengpeng, TAN Jianbo. Preparation method and research status of metal matrix composites[J]. Hebei Journal of Industrial Science and Technology, 2017, 34(3): 215-221.

[2] 赵一璇,于静泊,杜正勇,等.复合钎料的研究进展[J].河北科技大学学报,2015,36(4):368-375.

ZHAO Yixuan,YU Jingbo, DU Zhengyong, et al. Research progress of composite fillers[J]. Journal of Hebei University of Science and Technology,2015,36(4):368-375.

[3] 陈日,刘江文,郭钟宁.磨粒辅助电火花加工金属基复合材料实验研究[J].河北科技大学学报,2013,34(5):386-391.

CHEN Ri, LIU Jiangwen, GUO Zhongning. Experimental investigation on metal matrix composite of abrasive particles aided electrical discharge machining[J]. Journal of Hebei University of Science and Technology, 2013, 34(5):386-391.

[4] 王振兴,李春海,谭建波.颗粒增强钢铁基复合材料的研究现状[J].铸造设备与工艺,2019(4):59-63.

WANG Zhenxing, LI Chunhai, TAN Jianbo. Research status of particle reinforced steel matrix composites[J]. Foundry Equipment and Technology, 2019(4):59-63.

[5] 齐海波,任德亮,丁占来,等.活塞用复合材料的制备和拉伸性能研究[J].河北科技大学学报,1999,20(4):60-64.

QI Haibo, REN Deliang, DING Zhanlai, et al. The study on the fabricating technology and tensile properties of composites for piston[J]. Journal of Hebei University of Science and Technology, 1999,20(4):60-64.

[6] 张宁.WC颗粒增强钢基复合材料的组织及性能研究[D].徐州:中国矿业大学,2015.

ZHANG Ning. Study on the Microstructure and Property of WC Particulates Reinforced Steel Matrix Composites[D]. Xuzhou: China University of Mining and Technology, 2015.

[7] 马国彬,谭建波.颗粒增强金属基复合材料的研究现状[J].铸造设备与工艺,2019(2):50-54.

MA Guobin, TAN Jianbo. Research status of particle reinforced metal matrix composites[J]. Foundry Equipment and Technology, 2019(2):50-54.

[8] JEBEEN M J, DINAHARAN I, JOSEPH S S. Prediction of influence of process parameters on tensile strength of AA6061/TiC aluminum matrix composites produced using stir casting[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(6):1498-1511.

[9] 武高辉,匡泽洋.装备升级换代背景下金属基复合材料的发展机遇和挑战[J/OL].中国工程科学,2020,22(2):1-12.

WU Gaohui, KUANG Zeyang. Opportunities and challenges for metal matrix composites in the context of equipment upgrading[J/OL]. Strategic Study of CAE, 2020, 22(2):1-12.

[10]SIRAHBIZA Y B, JHA P K, MAHAPATRA M M. The key attributes of synthesizing ceramic particulate reinforced Al-based matrix composites through stir casting process: A review[J]. Materials and Manufacturing Processes, 2013, 28(9):969-979.

[11]于淑苗,譚建波.消失模铸造钢铁基表面复合材料的研究现状[J].铸造设备与工艺,2013(3):33-36.

YU Shumiao, TAN Jianbo. Research progress on metal-matrix surface of lost form cast composite material[J]. Foundry Equipment and Technology, 2013(3):33-36.

[12]闫鑫博,严红燕,李慧,等.金属基陶瓷复合材料制备方法的研究进展[J].热加工工艺,2019,48(18):9-11.

YAN Xinbo, YAN Hongyan, LI Hui, et al. Research progress on preparation method of metal matrix ceramic composites[J]. Hot Working Technology, 2019, 48(18):9-11.

[13]王子一,谭建波.搅拌法颗粒增强铝基复合材料的制备技术及应用[J].铸造设备与工艺,2019(1):51-56.

WANG Ziyi, TAN Jianbo. Preparation technology and application of particle reinforced aluminum matrix composites prepared by stirring method[J]. Foundry Equipment and Technology, 2019(1):51-56.

[14]马建朝.ZTA颗粒增强高锰钢复合材料制备及其性能研究[D].西安:西安理工大学,2019.

MA Jianchao. Prepartion and Properties of ZTA Particle Reinforced High Manganese Steel Composites[D]. Xi′an: Xi′an University of Technology, 2019.

[15]ALTINKOK N, KOKER R. Modelling of the prediction of tensile and density properties in particle reinforced metal matrix composites by using neural networks[J]. Materials and Design, 2005, 27(8): 625-631.

[16]張春红,张宁,强颖怀,等.电渣熔铸WC/Cr12Mo1V1钢基复合材料的摩擦磨损特性[J].铸造技术, 2014, 35(7): 1483-1486.

ZHANG Chunhong, ZHANG Ning, QIANG Yinghuai, et al. Wear behavior of WC/Cr12Mo1V1 steel matrix composite prepared by electroslag melting and casting[J]. Foundry Technology, 2014, 35(7): 1483-1486.

[17]吴迎飞,陈华辉,李海存,等.铁基复合材料中碳化钨颗粒的溶解析出行为[J].材料工程, 2018, 46(8): 98-105.

WU Yingfei, CHEN Huahui, LI Haicun, et al. Dissolution and precipitation behavior of WC particles in iron matrix composites[J]. Journal of Materials Engineering, 2018, 46(8): 98-105.

[18]姬长波.WC颗粒增强高铬铸铁复合材料的制备及其性能研究[D].济南:山东大学,2018.

JI Changbo. Preparation and Properties of WC Particle Reinforced High Chromium Cast Iron Composites[D]. Ji′nan: Shandong University,2018.

[19]赵宁,陶礼,郭辉,等.超细WC颗粒对纳米CeO2增强激光镍基涂层的显微组织和耐磨性影响[J].稀有金属材料与工程,2018(1):20-25.

ZHAO Ning,TAO Li,GUO Hui,et al.

Effect of ultra-fine WC particles on microstructural evol ution and wear behavior of Ni-based nano-CeO2 coatings produced by laser[J]. Rare Metal Materials and Engineering, 2018(1):20-25.

[20]吴文渊,李静海,杨励丹,等.颗粒-流体两相流中颗粒团聚物存在的临界条件[J].工程热物理学报, 1992,13(3): 324-328.

WU Wenyuan, LI Jinghai, YANG Lidan,et al. Critical condition for the existence of particle aggregation in particle-fluid two-phase flow[J]. Journal of Engineering Thermophysics, 1992,13(3): 324-328.

[21]朱步生,彭永富,郑伟,等.冲蚀角对高铬铸铁抗泥沙磨损性能影响的实验研究[J].中国水运(下半月),2014,14(2):170-171.

[22]宋欢.液固两相流对水力旋流器冲蚀破坏机理研究[D].大庆:东北石油大学,2017.

SONG Huan. Research on Erosion Mechanism of Hydrocyclone by Liquid-solid Two-phase Flow[D]. Daqing: Northeast Petroleum University, 2017.

[23]彭思源. WC颗粒增强铁基复合堆焊层性能研究[D].合肥:安徽建筑大学,2015.

PENG Siyuan. Research on Property of WC Particle Reinforced Iron-based Composite Surfacing Layer[D]. Hefei: Anhui Jianzhu University, 2015.

收稿日期:2020-04-02;修回日期:2020-05-12;责任编辑:张士莹

基金项目:河北省重点研发计划项目(18211021D)

第一作者简介:李铁功(1991—),男,河北唐山人,硕士研究生,主要从事金属基复合材料方面的研究。

通讯作者:谭建波教授。E-mail:tanjian1998@163.com

李铁功,马国彬,王娟,等.

浇注方式对WCp/Fe复合材料耐磨性能的影响

[J].河北科技大学学报,2020,41(3):281-288.

LI Tiegong,MA Guobin,WANG Juan,et al.

Effect of pouring method on wear resistance of WCp/Fe composites

[J].Journal of Hebei University of Science and Technology,2020,41(3):281-288.