供应链管理环境下非正常库存的成因研究

赵娴 杨杏杏 郝裕

摘要:库存在企业周转资金中的地位决定了企业高效地控制库存的重要性。非正常库存指的是那些影响供应链运作——不仅是因计划失误、订单取消而产生的库存,而且包括导致供应链运作不协调而保有的库存。文章通过对供应链环境下库存的现状分析,发现供应链管理中非正常库存存在的问题由三类库存构成,对其追根究源,分析了供应链运作过程引起的非正常库存存在的成因,针对其问题从根源分析并提出建议做法,为企业在供应链环境下对非正常库存的管理和控制提供可参考的思路。

关 键 词:供应链管理;非正常库存;库存控制

中图分类号:F274文献标识码:A文章编号:2096-7934(2020)05-0059-11

一、引言

目前,由于顾客追求产品差异化、需求多样化、服务个性化,企业的交货时间越来越短、企业间竞争越来越激烈等问题不断出现,这些问题完美地诠释了库存对于企业的重要性。库存的存在具有两面性:一方面,库存可以提高顾客满意水平,避免缺货造成直接损失和潜在风险;另一方面,库存量设置不当会造成库存积压,企业流动资金减少,导致企业运转不灵敏,后果就显而易见了。因此,库存控制是一个老生常谈的话题,大到一个国家,小到一个家庭,都在不自觉地做库存控制。传统意义上的库存控制和目前供应链环境下的库存控制有着天壤之别,传统意义的库存控制考虑的不够全面,只关注单一企业的库存量,优化结构只能进行局部改善;然而供应链环境下的库存控制必须面面俱到,从供应链的全局出发,考虑广度和深度两个层面,以共赢为目标,齐心协力保证一定的顾客满意度条件下降低供应链上的库存量,使供应链达到降本增效的目的。正因如此,库存控制在供应链管理中具有举足轻重的地位[1],然而库存控制在很多企业里并没有得到该有的重视。本文将分析库存究竟是如何形成的。分析库存的形成过程,需要基于需求和供应的业务流程(即SCOR模型)具体分析。SCOR(Supply Chain Operations Reference)模型[2],是由国际供应链协会制定的关于供应链的运作流程标准。该模型认为供应链上的所有企业都存在五大基本流程:制订计划(plan)、原材料采购(buy)、生产制造(manufacture)、发货(deliver)和退货(return)。基于SCOR模型,具体分析库存的形成过程。在制订计划环节中产生计划库存;原材料采购过程中原材料就是库存;生产制造过程中生产出的成品未被最终消费者购买是库存;发货过程中将产品发给经销商是转移库存;退货过程中,客户退货是库存,退给供应商的也是库存。既然库存是一进一出形成的,就要分析供应链整个流程,抓住其根本问题,对其控制,才能改善存在的问题。从库存的表现形式和成因上看,可将库存分为三类[3]:一是周转库存,维持企业和供应链正常运转所必需的库存,源自购买的原材料、半成品和已完成待发送的成品作业;二是安全库存,为解决不确定因素导致的库存,源自需求不确定、供应不确定并为保证有货率、提高顾客服务水平而存有的;三是多余库存,就是超出运作需要而存有的库存,源自计划失误、订单取消、预测失败等。

供应链协调运作的关键是在维持一定的顾客服务水平下,尽可能地降低供应链上库存的持有量。由于库存自身的复杂性,本文认为库存分为正常库存和非正常库存两类,正常库存是发挥缓冲的作用,用来满足顾客的需求、维持企业正常运转、协调供应链运作而储存的库存。本文中非正常库存指的是那些影响供应链运作——不仅是因計划失误、订单取消而存在的库存,而且包括导致供应链运作不协调而保有的库存。

二、文献综述

研究供应链库存领域的已有文献发现,对供应链库存的控制通常采用以经济订货批量法为主的定量方法或以建立安全库存为主的定期方法。赵英会[4]采用经济订货批量模型对企业库存进行定量分析,降低企业库存成本。李群霞等[5]基于提前期和缺货双重因素影响下,建立供应链库存模型,通过数值分析法分析最优订货量、缺货量以及订货次数之间的关系。张人龙等[6]利用经济订货批量模型和理论,在VMI管理思想下建立了VMI&ESQ供货模型,以此降低供应商和分销商的物流分销成本。柳键和马士华[7]引入有效库存水平的概念,构造供需不确定环境下的库存模型,并提出供应链库存优化的思路和控制的方法。周柏翔等[8]提出供应链安全库存水平由顾客服务水平和供给与需求的不确定性两个因素决定,通过降低供应链的不确定性进而降低库存的不确定性。Khader et al[9]通过大量系统分析和算例研究,对比构建“加型”和“乘型”库存不准确模型对订货决策的不同影响。代宏砚等[10]研究了通过RFID使供应链信息透明化、提供实时信息,达到供应链利益最大化,深入分析供应链透明化如何影响供应链成本和供应链协调,成功地解决了供应链库存不确定性带来的问题。供应链中典型案例牛鞭效应反映了供应链库存的复杂性,Lee et al[11]提出了牛鞭效应的定义并剖析其产生的原因。韩坤[12]通过对牛鞭效应进行量化分析,减弱牛鞭效应对供应链运作的影响,进而对供应链库存策略进行优化。李旭和陆天[13]运用系统动力学的动态研究的方法,以啤酒游戏为例,从动态复杂性的视角,探讨了改善供应链库存管理绩效的影响因素和解决方案。

针对供应链库存管理的复杂性,学者们研究发现,库存管理策略可以有效缓解。Magee[14]首次提出VMI框架,讨论了谁是管理者的问题。Disney and Towill[15]研究了传统的库存管理模式和VMI模式对供应链效益的差异。Yang et al[16]发现VMI策略可以显著降低牛鞭效应的影响,影响VMI策略实施的主要因素有物流能力、信息共享能力、零售商数量和市场需求变化等。Srinivas[17]分析了RMI和VMI两种模式下单个供应商和多零售商的生产、分销系统。Wanke and Saliby[18]提出了一个集中库存的框架,使用合并效应作为衡量库存成本、服务水平和总成本的基础工具,利用敏感性分析得出当库存成本很高时,应实施集中库存。李明[19]研究了服务水平的影响下供应商管理库存和联合库存管理的供应链库存管理策略方式的变化。李群霞等[20]以平均库存成本为决策目标,对比分析分散决策和联合决策两种模式下供应链的最优决策。汤小燕和崔雪丽[21]以双渠道供应链为研究对象,利用报童模型分别讨论了四种模型下供应链的最优决策。信息共享也是有效缓解库存管理复杂性的方法之一。黄远新等[22]建立了基于信息共享的三级供应链库存模型,分析发现信息共享能抑制牛鞭效应的影响,减少库存积压,降低供应链库存成本。卢继周等[23]研究发现信息共享可以降低零售商和制造商的库存数量,价格敏感系数、价格自相关系数等因素对制造商库存数量有影响。近年来火热的区块链技术可以解决信息共享的难题。Abeyratne and Monfared[24]研究了区块链技术的现状和应用,在此基础上讨论了该区块链技术在制造供应链中的潜在效益,保障了信息的透明性和可溯源性,并对未来的区块链在制造供应链中的应用提出了展望。杨慧琴等[25]探讨了区块链智能合约怎样应用于供应链,提出了合适的供应链联盟的共识机制,分析了汽车供应链信息系统中区块链技术应用的优势。

通过对相关领域文献的研究可以发现,国内外学者对供应链库存控制、库存策略以及牛鞭效应等相关问题已有了深入的研究,但是对于供应链非正常库存产生的原因及其对应的解决措施还需要深入的剖析和研究。因此,本文从以下两个方面展开深入分析:一是研究视角的不同。本文以库存的分类为出发点,对供应链非正常库存的现状、问题以及存在的原因展开深入研究,而较少有研究从库存分类的视角出发,剖析供应链库存的相关问题。二是研究设计不同。本文根据供应链非正常库存存在的问题,剖析其形成的原因,并提出对应的解决措施,现有研究大部分集中于库存控制和库存策略的问题,较少研究非正常库存的存在原因和解决措施。本文将针对非正常库存展开深入研究。

三、供应链环境下库存的现状与问题

非正常库存的存在并不能有助于一个企业的运营,实际上掩盖了必须解决的问题。库存控制是一件很复杂的事情[26],它涉及很多的流程与实际操作,下面对库存现状和存在的问题进行分析。

(一)供应链环境下库存现状

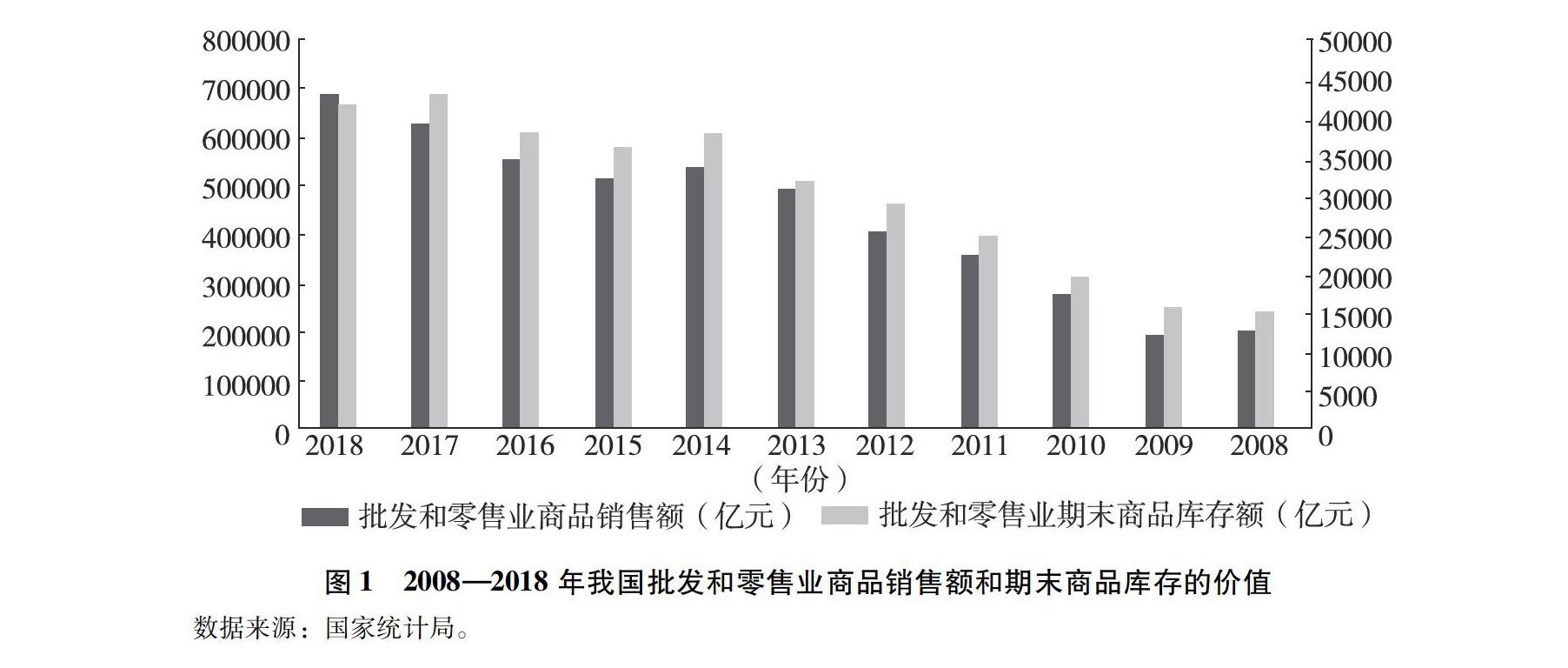

库存是供应链运营的产物,反映了企业和供应链的整体运营水平[27]。供应链运营水平与库存水平成反比例关系,与库存周转率成正比例关系[28]。在现实生活中,一方面,库存可以起到缓冲的作用,可以有效地调节供应链整个运营过程中所发生的突发事件,弥补原材料、零部件或者产成品短缺,还可以提高服务水平和顾客满意度;另一方面,库存会增加供应链的运营成本和风险[29]。一直以来,我国库存所占用的资金居高不下,高库存是另一种形式的高成本[30]。每年库存所要耗费的资金维持在其价值的20%~40%[31]。以我国批发和零售业为例,从2008年至2018年,我国批发和零售业商品销售额和期末商品库存的价值如图1所示。从图1可知,商品销售额和期末商品库存的价值一直处于上升的态势,商品销售额从2008年的20822980亿元增长为2018年的69116210亿元,期末商品库存的价值从2008年的1536810亿元增长为2018年的4211720亿元,其中期末商品库存价值占商品销售额的比例由2008年的738%降低为2018年的609%。虽然期末商品库存价值占销售额的比例有所下降,但是期末商品库存的价值一直在增长,这部分价值如果能够转化为流动资金,对企业来说是很大的一笔财富。这些数据只展示了我国批发和零售业的库存现状,是冰山一角中的小小一部分。降低库存,可以降低企业的成本,增加企业流动资金,间接提高利润率库存,所以企业对于库存的控制非常有必要且刻不容缓。

目前,我国对于库存管控采取定量和定性的方法双管齐下,从定量方面的经济订货批量(EOQ)[32]到定性方面的物资需求计划(MRP)[33]的使用,再到产品生产结构的变换,从推动式生产转变为拉动式生产,为企业的库存管控绞尽脑汁。许多企业引进了各种先进的库存管理技术进行库存管理,例如采用EDI交换系统[34]和POS系统、各种条码和扫描技术[35]等。同时,运用库存管理策略——供应商管理库存(VMI)[36]、联合库存管理(JMI)[37]、客户管理库存(CMI)[38]或协同规划、预测和补给(CPFR)[38]来管理库存。使用这些库存管理策略和技术管控企业库存的效果有些不尽如人意。

(二)供应链环境下非正常库存存在的问题

通过对供应链环境下库存现状进行研究分析发现,三类非正常库存主要有以下三个问题:一是周转库存周期长,周转库存居高不下;二是安全库存设置不合理,库存过量;三是多余库存量高,占压资金。

1周转周期长,周转库存居高不下

周转库存是为了维持企业的正常运转,例如补货周期是3周,则供应商的在制和在途库存就有3周的货;生产产品周期是7周,则意味着生产线上需要有7周库存供周转使用。周转库存有两种存在形式:一是产品的生产周期长,就必须建立过程库存。假如过程库存设置得恰当,就可以显著缩短供应商的交货周期,并降低供应链的库存量。如果设置不合理,就会造成供应链中非正常库存的存在。库存持有量与周转资金成正比:库存持有量越高,则占用的周转资金越多,会拉低供应链运营水平。二是信息传递延迟需要建立的周转库存,产品流的运转需要信息流推进,信息流传递迟钝,则产品流的运转周期长,周而复始造成整个供应链的周转周期加长,这是周转库存持有量较高的原因。

2安全库存设置不合理,库存过量

安全库存是为了缓解供应链上不确定因素而存在的,供应链上不确定因素的累积招致安全库存持有量稳居高位,二者是正相关关系。随着供应链重要性的提高,各个节点企业的合作越来越密切化,影响安全库存设立的因素已不再只考虑企业自身的需求情况,还需要考虑整个供应链中上游和下游节点的不确定性。安全库存持有量超出需求将导致严重的产品积压、占据流动资金的问题;如果安全库存持有量少于需求量,一旦不确定因素产生,产品库存无法满足消费者需求,就导致客户服务水平较低,影响企业信誉问题。为避免影响企业信誉而造成不可估量的损失,大部分企业在設置安全库存的时候会比预期多一点。

3多余库存量高,占压资金

多余库存与前面两类库存的存在是有明显不同的,前两种库存是为了维持公司的正常运转所存在的,而多余库存是超出了企业需要正常运转的部分,占据供应链中非正常库存的大多数。多余库存表面上是执行不到位导致的,实际上是组织行为的结果,包括生产计划不到位、需求预测失误、需求订单被取消等。多余库存量高,会产生很多的仓储费、管理费[39],加大企业运营成本开销,占用企业周转资金,降低企业运营的灵活性,隐藏企业生产运营过程中的很多潜在问题,增加供应链管理的复杂性,降低供应链管理水平。

四、供应链管理环境下非正常库存的成因

库存换一种说法就是企业的成本,库存越多,成本越高,长期的库存积压会造成产品过期且影响企业资金的灵活性。下面分析非正常库存形成的原因,主要有供应链的整体观念不强、供应链上存在较大的不确定性以及供应链中信息传递不准确、不及时。

(一)供应链的整体观念不强

供应链本身就是一个复杂的系统,供应链管理是把供應链上游至下游所有企业看作一个有机整体,采用最小的成本达到最合适的服务水平。供应链从无到有已发展几十年,大多数企业都有供应链整体观念的意识,但是无法将整体观念落实到行动上。供应链上的各参与成员都是独立的营利个体,因此企业只关心自己的盈利和亏损,对供应链的其他企业的盈利和亏损漠不关心。从供应链整体运营来说,需要整个链条上的所有企业互相协调合作,这个协调合作很难落实到行动上。如果链条上的组织者没有良好的构建与协调,供应链参与者相互之间的合作性不强,那么有时就会损害个别企业的利益;或者组织者没有对参与者进行有效的组织管理,那么实现库存最优化、利益最大化就难上加难。有时候企业为了自身的蝇头小利而将风险转嫁给自己的合作伙伴,就会造成信任危机,进而导致供应链上的合作伙伴不欢而散,便会使用更多的资金生产和维持更多的安全库存。

(二)供应链存在较大的不确定性

供应链的运作过程不顺畅多半是由供应链上的不确定因素导致的[40]。库存的存在一方面是为了应对各种不确定因素造成的后果,另一方面会隐藏供应链在管理上的问题。不确定性的体现形式有两种:一是企业内部经营不确定,主要表现在企业内部缺乏有效的管控机制;二是供应链节点间衔接不确定,主要表现在供应链的参与者合作的不确定性。

1企业内部缺乏有效的管控机制

经营不确定,主要表现在企业内部管理和控制做得不到位,即企业对生产系统的不确定性。生产靠计划驱动,需求计划的制订是供应链计划的起点,生产计划和物料计划是需要根据需求计划进行制订的,然后进行采购计划,于是就形成了一条计划链。在现实生活中,商品的需求和需求计划或多或少都存在着误差[41],会造成生产的不确定。如果需求计划制订误差大,就会导致后续的供应计划以及执行工作消耗巨大的资金和工作量来弥补。在生产系统中出现的不确定因素就像一场瘟疫那样快速地传播,为了应对这些不确定性,最容易的办法就是用原材料、半成品和成品的库存来应对这些变化。经营的不确定性表现为需求计划预测失败、供应商按时交货率低、交货质量无法保证、采购前置期长等。想要消除或者降低在供应链运作过程中的非正常库存量,只有企业节点对内部组织进行有效的管理和控制。

2供应链节点间合作的不确定性

衔接不确定,主要表现在供应链节点企业间合作的不确定性。供应链上各节点之间总是或多或少地存在着衔接不确定。衔接不确定表现在合作伙伴关系的不确定:一是由于供应链上企业间有着不同程度的差异,例如生产技术、企业文化、管理理念、员工素质、风险管理等,这些差异都可能导致供应链上各个企业之间合作和沟通的障碍;二是供应链上各个参与企业的目标不一致,各个企业之间不仅要共同制造和销售新产品,而且节点之间还要相互博弈,为自己争取最大的利益,这些都会造成衔接不确定。

(三)供应链中信息传递不准确、不及时

Sterman[42]1989年在课堂上设计的啤酒游戏生动地反映了供应链成员之间信息传递的不准确,错误的需求信息逐级从供应链下游传递到上游过程中发生放大现象,这种现象在供应链中很常见,被Lee[11]称为牛鞭效应。供应链中需求信息从供应链下游传递至上游的延迟和需求新的放大现象都会引起供应链成本增加,信息传递的准时性和及时性是实现供应链库存管理的基础[42]。信息传递准确性指信息从收集、传递到使用者与信息生产者之间掌握信息的一致程度。例如,在供应链中,供应商所掌握的与制造商和零售商对于顾客所需要的产品型号、产品喜好、需求时间、需求数量等信息是否有误差。信息掌握误差就影响了供应商的供货水平和生厂商的生产决策效率。信息传递不准确,库存总成本比信息完全准确下的库存总成本高得多。信息及时性指信息经收集、传递到使用时与信息发生时点的时差,也就是信息的瞬时获取能力。如果制造商可以在获取最新的消费者需求信息之后再进行生产决策,那么对于消费者真实的需求信息的预测将更加准确;而如果信息的滞后期很长[43]——例如在决策前只能得到一周前的消费者需求信息,那么对于消费者的真实需求预测单误差就会增大。

五、降低供应链环境下非正常库存的建议

库存管理在决定企业的收益及供应链整体效率方面有着重要的意义。降低非正常库存主要从三方面入手,即引入全面管理库存的理念、减少供应链的不确定因素以及提高供应链信息传递的准确性和及时性。

(一)引入全面库存管理的理念

供应链管理实现了参与企业资源的集成,体现了合作共赢的思想理念,不仅对企业的稳定发展有着巨大贡献,而且对整个社会的经济发展有重大意义。全面库存管理(total inventory management,TIM)[44]的思想是程晓华教授以全面质量管理(TQM)、全员生产管理(TPM)为启发,提出的一种库存管理思想。以整个供应链终端的需求与供应链管理的一体化为出发点,通过平衡管理供应链上下游的所有库存,在满足最终顾客对产品的合理需求的条件下,合理地管理和控制供应链的库存总量。全面库存管理包含供应链下游的渠道库存管理和客户库存管理、中游制造业的库存管理以及上游供应商的库存管理,图2为全面库存控制模型。加强供应链库存的管理思想,如同程晓华教授倡导的全面库存管理思想一样,应当上至供应商、下至客户,全面培训库存管理思想。库存过高不仅会影响其中一个节点的收益,而且会制约整个供应链的收益、运作和竞争优势。

(二)减少供应链的不确定因素

供应链不确定因素存在的形式是企业经营不确定和企业节点之间衔接不确定,从这两方面着手减少供应链的不确定因素需要提高组织内部的管理水平并加强供应链节点企业之间的合作关系。

1提高组织内部的库存管理水平

为减少企业非正常库存的库存量,应当严格管理企业内部的库存水平。一是优化生产系统,提高企业产品需求预测的精准度,提高制订生产计划的能力。企业的生产计划是按照需求计划制订的,需求计划的制订要对历史销售数据进行准确的采集并进行专业的分析,再根据现阶段的市场环境做出精准的预测。二是提高企业对外所供应的产品质量和提供的服务水平。虽然企业拥有的库存水平与提供的客户服务水平成反比例关系,但这里的服务水平指的是对供需双方所提供的服务水平,如供应产品的准确性和时效性、产品质量的把控、订单取消的风险。三是注重引入先进的技术和新设施设备,如GPS技术、RFID技术、条码技术、区块链技术等,增强企业对供需市场变化的反应能力。企业高效的库存管理需要这些先进的技术和设施设备的支撑。

2加强供应链节点企业之间的合作

供应链各成员间达成战略合作关系要具备的条件是拥有共同的利益目标,愿意在供应链间实现高度的信息共享,并且要实现风险共担、利益共享。在供应链成员合作过程中,如何体现供应链各节点企业之间的合作水平呢?其度量指标主要体现在:合作信任度、互相依赖度、互相有效沟通度、合作适应度、合作持久度,从这五个方面加强各企业之间的合作。在合作信任度方面,节点企业要展示出合作的诚意,展现出彼此间成为战略合作伙伴的意向性,信任度指标依靠时间的打磨会产生积极的影响。在互相依赖度方面,企业要做到无可替代,可以是在其服务能力、产品创新能力、技术能力等任何一方面没有替代者,增强对方的依赖性。在互相有效沟通度方面,需要企业间相互信任并愿意长期深层次合作才能进行全面沟通,可以采用信息技术手段,提高沟通的便利性和时效性,缩短信息传递等级,增强信息传递准确性。在合作适应度方面,需要适应企业的企业文化、供需方式、组织架构,可以增强企业的包容能力。在合作持久度方面,反映了供应链成员彼此之间合作的时间可持续性和对未来合作的预期判断。彼此间合作时间的持久性会带来很多溢出效应,例如会增加彼此间的默契度、信任度、依赖度等。清楚供应链节点企业合作水平后建立供应链管理绩效评价体系,设置考核指标考核企业间的合作水平,发现存在的问题并采取对应的解决措施。

(三)提高供应链信息传递的准确性和及时性

提高供应链信息传递的准确性和及时性,一是需要建立供应链计划管理机制,确保供应链的协调运作,信息传递无误且准时。计划管理机制可以保证生产计划、供应计划、营销计划、库存控制等信息的协同和目标一致性。二是调整供应链结构和精简链条长度,使供应链呈现扁平化的结构水平,降低供应链信息传递的复杂性,简化企业间关系,使供应链信息顺利传递。三是先进信息技术的支撑,建立供应链信息管理系统,所有企业都可以提取自己想要的信息,每个信息都会被加密并签订保密协议,只有经过双方同意才能获取本企业需要的信息。

六、非正常库存的合理控制

基于对供应链非正常库存存在问题和成因的研究,对于非正常库存的合理控制分别从以下三方面来进行:一是供应链无缝衔接,降低周转库存;二是控制供应链上的不确定因素,降低安全库存;三是改变供应链上的组织行为,降低多余库存。

(一)供应链无缝衔接,降低周转库存

对于非正常的周转库存进行合理的控制,供应链无缝衔接是降低周转库存的关键,这须从多方面来考虑。第一,缩短供应商的采购前置期。采购前置期是由产品的标准化和产品设计、生产工艺决定的。合理设置推拉结合点,即合理设置生产过程中基于预测生产的流程(推)和基于订单生产的流程(拉),这样可以提高供应链的响应能力。第二,缩短制造商的生产和安装时间,主要是对产品流进行改善。引入模块化生产,将产品的组件和模块都做成标准件,这些由供应商提供,由制造商进行最后的组装。第三,缩短信息的周转时间。这就要求加强信息建设,让信息透明化,减少信息的传递时间,使流程、决策占用时间少。

(二)控制供应链上的不确定因素,降低安全库存

安全库存是为了应对不确定因素而存在的库存。因此,将安全库存控制在合理范围内,要从不确定因素入手。不确定性来源主要总结为两方面:信息不对称和执行不力。需求预测的准确性、及时性属于信息不对称,供应商的交货及时率是执行不力造成的。因此,从根源上降低安全库存,应从信息透明度和供应链的执行力着手。对于信息透明度来说,有各种各样的办法去解决,如前面也介绍了利用区块链技术提高信息透明度。解决执行不力与缩短周转周期的方案一样,缩短周转周期就能够降低不确定因素。

(三)改变供应链上的组织行为,降低多余库存

降低多余库存是控制非正常库存的重中之重。多余库存是组织行为不当引起的后果,需要改变组织行为来控制多余库存。比如提高计划能力、提高预测准确度。改变组织行为的首要一步就是提高组织的计划能力。需求计划驱动供应链运营,首先要做好需求计划,关键点是“从数据开始,从判断结束,跨职能达成共识。”根据历史数据做出需求计划的预测,是需求计划的定量因素;根据客户、销售、市场经理以及高层管理的意见对需求预测做出调整和判断,是需求计划的定性因素,然后营销、财务和供应达成一致,把这三个步骤结合做出最适合、最准确的需求計划。提高预测准确度从根本上说就是降低对需求预测的依赖度,甚至是不需要需求预测,而是要求提高产品标准化。缩短响应周期,需要多少生产多少,更好地平衡响应成本和响应速度。

七、总结与展望

本文尝试以库存的分类为出发点,界定了非正常库存的范围,归纳总结出非正常库存存在的问题有:周转库存居高不下;安全库存设置过量;多余库存积压过多。究其根源,是由于供应链成员的整体观念不强、供应链上存在的不确定因素以及供应链上关于库存的信息不对称引起的问题,在此基础上对症下药找到了对应的解决办法。值得一提的是,本文根据非正常库存的特点提出了如何应对非正常库存:降低周转库存,需要供应链无缝衔接;降低安全库存,应该控制供应链上的不确定因素;减少多余库存,应该改变供应链上的组织行为,三管齐下降低供应链上的非正常库存不是难题。库存控制一直以来备受企业和学者的关注。当前我国供应链环境下的库存问题很棘手并且普遍存在[45],一方面可以通过技术手段进行优化,另一方面可以通过加强管理的方式解决库存问题。这就要求提高供应商和供应链的管控能力,不断学习先进的管理思想和观念来管理企业的库存问题。想提高企业的盈利能力和供应链的运作效率,关键在于从根源上把库存问题解决好,所以加强库存的管理和优化对于企业乃至供应链而言都是很必要的一步。本文从理论的视角阐述了非正常库存的形成原因和解决办法,下一步的研究可以采用数学模型的方法证明非正常库存存在的不利影响。

参考文献:

[1]王成军,俱莹梅基于时间竞争的供应链库存优化问题研究——以西安市某企业联想电脑销售为例[J].物流技术,2013(1)

[2]马士华,林勇,陈志祥供应链管理[M].北京:机械工业出版社,2000

[3]刘宝红供应链管理[M].机械工业出版社,2018

[4]赵英会EOQ模型在企业库存成本优化中的应用[J].统计与决策,2015(13)

[5]李群霞,马风才,张群供应链库存成本模型最优值的研究[J].物流工程与管理,2016(8)

[6]张人龙,谭理,刘小红基于ESQ的物流分销成本模型及其分析[J].湖南科技大学学报(自然科学版),2019(2)

[7]柳键,马士华供应链库存协调与优化模型研究[J].管理科学学报,2004(4)

[8]周柏翔,张付存,朱振东供应链管理中安全库存水平及不确定因素的测定方法研究[J].工业技术经济,2004(6)

[9]KHADER S, REKIK Y, BOTTA-GENOULAZ V, et al Inventory management subject to multiplicative inaccuracies [J]. International journal of production research, 2014,52(17): 5055-5069

[10]代宏砚,檀雅静,周伟华库存不准确环境下考虑实时信息的供应链协同机制设计研究[J].管理工程学报,2018(2)

[11]LEE H L, PADMANABHAN V, WHANG SInformation distortion in a supply chain:the bullwhip effect[J].Management science,1997,43(4):546-558

[12]韓坤供应链网络牛鞭效应问题研究[D].重庆:重庆邮电大学,2018

[13]李旭,陆天改善供应链库存管理绩效的系统思考——以啤酒游戏为例[J].系统管理学报,2019(2)

[14]MAGEE J FProduction planning and inventory control[M]. New York: McGraw Hill, 1958

[15]DISNEY S M, TOWILL D R Vendor-managed inventory and bullwhip reduction in a two-level supply chain[J].International journal of operations & production,2003,23(6):625-651

[16]YANG K K , RUBEN R A , WEBSTER S Managing vendor inventory in a dual level distribution system [J]. 2003, 24(2):91-108

[17]SRINIVAS C Consignment inventory model with variable[J]. Procedia engineering, 2017, 206:1528-1534

[18]WANKE P F, SALIBY E Consolidation effects: whether and how inventories should be pooled [J].Transportation research part E: logistics and transportation review,2009,45( 5): 678-692

[19]李明服务水平导向下的供应链库存管理策略[J].管理观察,2019(34)

[20]李群霞,马风才,张群供应链库存模型联合决策的研究[J].中国管理科学,2011(6)

[21]汤小燕,崔雪丽“互联网+”背景下双渠道供应链库存策略探讨[J].财会月刊,2017(20)

[22]黄远新,李晓宇,黄有方,等基于信息共享的3级供应链库存[J].上海海事大学学报,2010(02)

[23]卢继周,冯耕中,王能民,等信息共享下库存量牛鞭效应的影响因素研究[J].管理科学学报,2017(03)

[24]ABEYRATNE S A, MONFARED R PBlockchain ready manufacturing supply chain using distributed ledger [J]. Journal of excipients and food chemicals,2016,7 (3):76-78

[25]杨慧琴,孙磊,赵西超基于区块链技术的互信共赢型供应链信息平台构建[J].科技进步与对策,2018(5)

[26]康凯,赵靖环,张敬,等碳限额与交易机制下易变质产品供应链的生产库存控制策略研究[J].工业工程与管理,2016(4)

[27]王建宏基于VMI的富士康库存管理优化方案研究[D].兰州:兰州大学,2019

[28]赵正佳,何志华汽车制造企业供应链库存管理及其与绩效关系研究[J].工业工程与管理,2018(2)

[29]王春豪,张杰,马俊精益库存管理对企业绩效的影响研究——来自中国制造业上市公司的实证检验[J].管理评论,2017(5)

[30]陈国卿,李晓宇基于创新视角的精益库存管理对企业绩效影响机制研究——管理创新的中介效应[J].科技管理研究,2019(5)

[31]孙红冉我国中小型连锁零售企业如何实施VMI和JMI模型[J].科技视界,2014(5):250-251

[32]叶银芳,李登峰联合订货区间值EOQ模型及成本分摊合作博弈方法[J].系统工程理论与实践,2018(7)

[33]范興昌,赵丽丽浅析企业中物料需求计划(MRP)的益处及存在问题[J].中国商贸,2010(6)

[34]隽志才,冯君霞应用EDI技术提高物流管理水平[J].中国物流与采购,2002(16)

[35]赵永华基于条形码的配货、补货及库存管理的研究[J].商业研究,2005(12)

[36]陈志松,潘晶,方莉联合库存管理模式下考虑公平关切的供应链协调研究[J].河海大学学报(哲学社会科学版),2018(4)

[37]何玉Downside-Risk控制下基于VMI和RMI的供应链协调契约研究[D].杭州:浙江工业大学,2019

[38]万娜娜,钱存华单周期随机需求下基于协调策略的供应链库存系统可靠性研究[J].系统科学学报,2012(3)

[39]赵方平,魏庆朝需求和市场价格确定情形下非一体化供应链库存与物流运输联合优化[J].物流技术,2014(21)

[40]刘金平,黄波基于需求替代的供应链库存管理研究进展[J].现代管理科学,2010(2)

[41]STERMAN J DModeling managerial behavior:misperceptions offeedback in a dynamic decision making experiment[J].Management science, 1989 (35) :321-339

[42]李小康基于牛鞭效应的供应链信息共享集成优化研究[J].武汉理工大学学报(社会科学版),2011(6)

[43]李翀,刘思峰,方志耕,等供应链网络系统的牛鞭效应时滞因素分析与库存控制策略研究[J].中国管理科学,2013(2)

[44]汪义军供应链视角下的全面库存管理[J].农村经济与科技,2017(21)

[45]王丽娟,李英英库存控制之供应链多目标视角下的应用研究——以工业润滑油供应链为例[J].工业技术经济,2016(4)