大直径圆形抗滑桩受力机理及施工技术

罗 刚

(中交四航局珠海工程有限公司,广东 珠海 519000)

1 工程概况

开春高速公路TJ07施工段K60~K66路线沿长斜坡平行布设,自然坡率介于1∶1.5~1∶2.5,相对陡峻,且地质条件复杂,边坡后缘山体高大,放缓条件受限。根据初勘及详勘成果,区域主要分布有第四系粉质黏土、泥盆系上统的强/全风化砂岩、强~中风化泥质灰岩等。K64+360~K64+480段右侧边坡为强风化泥质砂岩,边坡高度为34.8m(四级坡),坡长为120m。边坡设计参数如下:(1)一级:坡高10m,坡率为1∶0.75;(2)二级:坡高10m,坡率为1∶1;(3)三级:坡高10m,坡率为1∶1.15;(4)四级:坡高4.8m,坡率为1∶1.25。

其中K64+375~K64+471段一级边坡平台采用梅花形双排圆桩,圆桩直径为2.0m,沿路线方向间距为6m,横向间距为3.5m,桩长为22m;抗滑桩采用混凝土帽梁连接成整体,帽梁尺寸为1.6m×2.0m;桩顶50cm处设4根φ15.24mm低松弛无黏结钢绞线单墩锚索,设计荷载为400kN,锁定荷载为440kN;锚索长为22m,锚固段长为10m。

边坡抗滑桩施工通常采用人工挖孔施工,但该项目工期紧,采用人工挖孔无法按期完成施工任务,需要采用机械成孔施工;同时,边坡地质条件较差,不能采用泥浆护壁,水渗入边坡会进一步降低边坡的稳定性,并减小抗滑桩周边土体的粘聚力,影响抗滑桩的支护效果,因此,在施工过程中采用旋挖机干法施工,既保障了机械化施工,又有效避免了水对边坡稳定性的影响。

2 受力分析

2.1 计算方法

采用MIDAS GTS有限元软件,对双排圆形抗滑桩结构建立三维数值模型采用强度折减法计算,得到边坡的结构内力结果,验证边坡设计参数及稳定性[1]。

2.2 计算工况

依据强风化砾质砂岩的参数,开挖放坡边坡稳定性计算主要分为两种情况:正常状态和非正常状态。正常状态下强风化砾质砂岩C粘聚力为24kPa,φ内摩擦角为23°。考虑降雨等因素影响下的非正常状态,强风化砾质砂岩C粘聚力为22kPa,φ内摩擦角为19°。双排圆形抗滑桩方案采用非正常工况验算。

(1)非正常工况下(无支护边坡),采用Bishop圆弧滑动法计算,计算所得安全系数为0.887,安全性能不满足规范要求。

(2)增加锚索防护条件下,采用Bishop圆弧滑动法计算,计算所得安全系数为0.992,安全性能不满足规范要求。

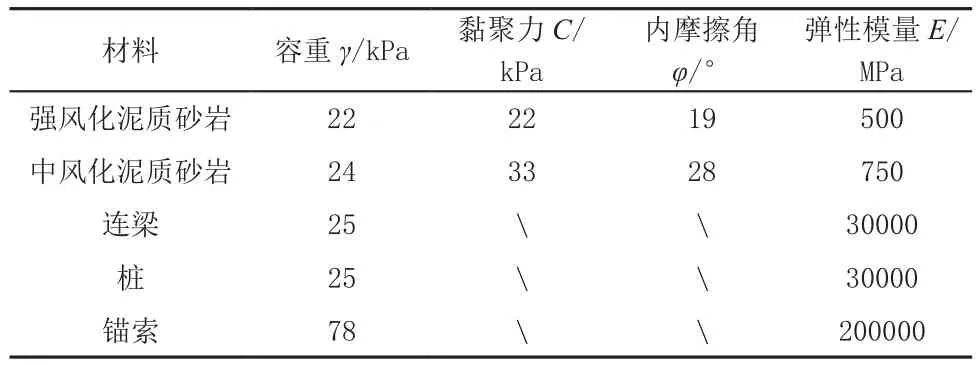

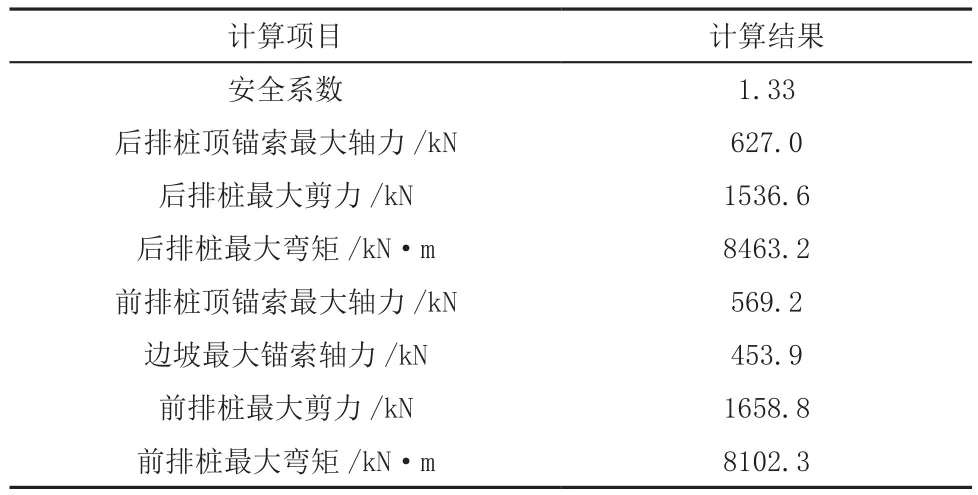

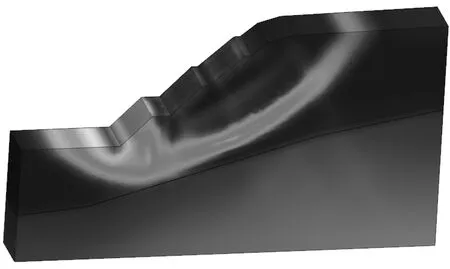

(3)非正常工况下,考虑梅花形双排抗滑桩的布置后,具体的建模参数取值如表1所示。经计算,直径2.0m梅花形布置双排圆形抗滑桩计算结果如表2所示,具体变形和受力云图如图1所示。从图1可以看出,上部坡体潜在滑动面受抗滑桩阻挡,在一级边坡处存在一个塑性区,坡脚塑性明显。因此,在最不利非正常工况下,采用梅花形双排2.0m直径圆桩支护方案的边坡稳定性安全系数为1.33,满足设计规范要求,支护方案具有可行性。

表1 计算模型材料参数取值

表2 梅花形双排2.0m直径圆桩计算结果

图1 梅花形双排2.0m直径圆桩等效应变云图

3 施工技术

该边坡抗滑桩设置在第一级边坡平台上,第一级边坡不开挖是用来做抗滑桩机械施工的施工平台,再采用旋挖钻干法跳槽开挖施工抗滑桩。桩顶软弱地层及黏土层采用钢护筒跟进,开挖至强风化岩层后取消护筒跟进,利用岩层的自稳定。钢筋笼采用长线法定型胎盘整体加工,分2节现场采用套筒对接,采用50t履带吊一次下放到位,避免下放过程时间长引起塌孔,下放完成后应立即下放导管,采用导管法浇筑孔内混凝土。成孔质量控制是该施工技术的关键与核心,应确保成孔的孔径、垂直度及孔壁的稳定性,防止塌孔。

3.1 施工顺序

梅花形双排抗滑桩必须采用跳槽、隔桩施工工艺,由中间向两侧隔桩跳挖施工,需待桩身混凝土强度不小于设计强度的80%后才能开始相邻桩开挖施工;抗滑桩的开挖深度需严格按照设计图纸桩长施工,以保证抗滑桩嵌固深度满足设计要求。

3.2 设备选型

开挖设备采用山河智能SWDM420型旋挖钻机,该机配备专用液压伸缩式底盘,工作重心低、稳定性好;最大钻孔直径为3m,最大钻孔深度为110m,最大扭矩为420kN·m,且具有成孔速度快、移动方便等特点,满足山区施工环境要求;同时,该设备可分为钻头、钻杆、主机3部分拆卸,并现场组装,满足山区高速公路施工环境要求。

3.3 成孔过程控制

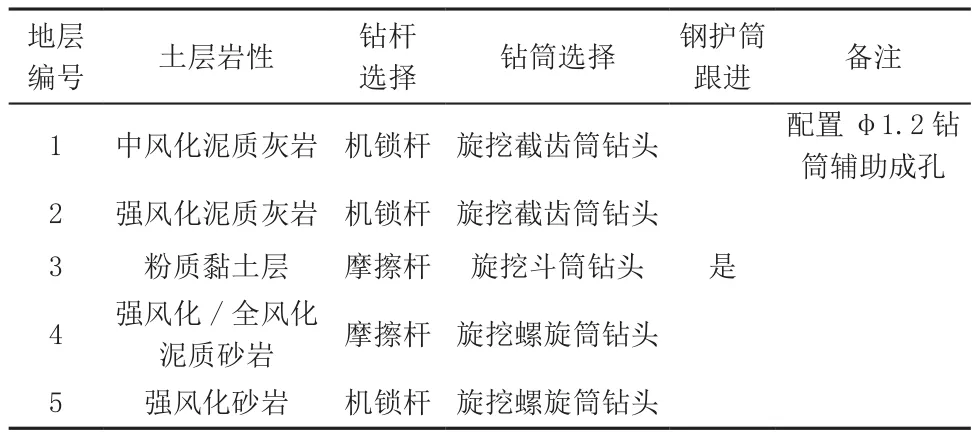

由于边坡抗滑桩位于强风化或全风化砂岩层,所以成孔一般土层钻头采用旋挖斗钻头+旋挖捞砂钻头(清孔使用)[2]。地下水位较高及水量丰富的抗滑桩采用钢护筒跟进法加强支护,成孔过程中根据地质情况必须选择合适的钻杆、钻筒,并根据地质情况严格控制钻杆提升速度,防止地下水位较高时提升过快导致钻头下方孔身出现负压区,使地下水渗入钻孔内,降低孔身护壁的稳定性导致坍孔。不同地层施工参数如表3所示。

表3 不同地质施工参数表

成孔过程的具体施工注意事项如下:

(1)钻孔前调整旋挖钻机钻杆保持垂直、确保位置正确,旋挖机基础平整密实,防止因钻杆晃动影响测量定位。

(2)初始钻进作业时应确保钻杆与工作面垂直,旋挖进尺速度宜缓,减少钻孔晃动幅度;钻孔施工前,埋设钢护筒防止地表水流入孔内,护筒应高出地面≥30cm;钢护筒直径应比桩径大10~15cm,以便旋挖钻杆导向钻进,把桩心位移降低到最小值。

(3)为确保桩径满足设计要求,旋挖钻头扩孔部位的直径较设计桩径≤3cm,当钻头直径磨损>2cm时要调整刀片角度或加焊,成孔后用检孔器进行检测,检孔器长度为5.5m。

(4)钻孔过程中利用旋挖钻机自带的深度记录仪进行孔深测量,终孔验收采用检定后的测绳复测;采用干法成孔一般不存在沉渣,虚渣一般在3cm以下,孔深控制方便。

(5)旋挖钻机智能化程度较高,钻孔倾斜度一般由钻机自带控制系统调整、实时显示,施工过程中仍需不定期地采用全站仪校核钻杆垂直度,及时对钻机系统参数进行修正。

(6)在钻进过程中,根据不同地层条件选择合适的钻头及控制钻进、提升速度,尤其进入砂层、砾石层等易塌地层时,应严格控制钻进速度,低速慢进,减少对孔壁的扰动以防止塌孔。

(7)地下水丰富地层应严格控制钻杆提升速度,防止地下水位较高时提升过快导致钻头下方孔身出现负压区,使地下水渗入钻孔内,降低孔身护壁的稳定性导致坍孔。

3.4 钢筋笼安装及混凝土浇筑

钢筋笼采用场内集中加工,每节钢筋笼≤12m,孔位处垂直对接安装,施工现场采用钢筋笼套筒机械连接,采用50t履带吊一次整体吊装,下放至桩基孔内即可进行混凝土浇筑作业,混凝土采用导管法干灌施工,浇筑过程中需注意导管埋深应控制在1~2m;在混凝土灌注时应分层振捣密实,分层厚度应≤1.5m,使用插入式振捣器对全桩振捣密实,确保桩身混凝土施工质量。

4 实施效果

通过在上边坡埋设测斜管对4个深层水平位移进行监测,同时在抗滑桩身周边埋设3个测斜管监测抗滑桩的位移变形。2019年5月—2020年3月,共计监测了10个月,中间经历了雨季,边坡水平位移累计变化值为-0.4~-4.2mm,边坡水平位移变化速率为-0.07~ 0.03mm/d。经监测数据分析,K64+360~K64+480段右侧高边坡基本稳定,满足设计要求。

5 结束语

通过该区域地质情况下的双排梅花形大直径抗滑桩施工的受力分析和施工技术选择,充分验证了大直径圆形抗滑桩在边坡支护中的应用效果及可行性,可有效提高边坡的稳定性。文章通过采用MIDAS GTS有限元软件三维建模,验证该技术参数的合理性;通过合理的机械设备选型和成孔过程钻头的合理选择,为该类地质条件下干法施工创造条件,防止施工过程中水渗入边坡内,确保了抗滑桩支护质量,该技术可为类似项目的高边坡抗滑桩设计和施工提供参考。