K16矿石车ZCZ1型转向架故障分析及改进

胡元杰

(兰州铁路局嘉峪关车辆段,甘肃 嘉峪关 735103)

1 K16矿石车概述

K16矿石车ZCZ1型转向架于上世纪六十年代开始设计及运用,主要用于为酒钢生产的K16型矿石漏斗车。八十年代末期,在原铁道部组织下,原株洲车辆厂对K16型漏斗车进行改进,定型为K16A,在K16型漏斗车进行改进的同时,对ZCZ1型转向架(滚动轴承)进行了改进设计,构架主要材质更换为Q345qE。1989-1999年共批量生产67辆。

2002年原株洲车辆厂对ZCZ1型转向架 (滚动轴承)再次进行了修改,采用SKF197726轴承、LZ50钢车轴、LM磨耗型踏面HDS型车轮等。2002-2004年三批共批量生产100辆。2010年再次对ZCZ1型转向架进行了优化改进,采用组合式制动梁、HDSA-26型辗钢薄轮缘中间轮对车轮等。2011年共生产80辆。

K16矿石车主要结构:车辆由车体、底门开闭机构、开闭机构风路控制装置、车钩缓冲装置、制动装置及转向架等部件组成如图1和图2所示。

图1 K16矿石车三维结构示意图

图2 K16矿石车平面图

车体:车体为全钢焊接结构,由底架、侧墙、端墙、漏斗和底门等组成。底架主要型材、板材采09CuPCrNi-A耐候钢或Q450NQR1高强度耐候钢。

转向架:该转向架主要由整体构架、轮对弹簧均衡装置、基础制动装置、斜楔及间隙旁承等组成如图3所示。

图3 ZCZ1型转向架三维示意图

轮对弹簧均衡装置:该装置主要由货车D轴滚动轴承装置、均衡梁组成、货车RD2型轮对、中间轮对、轴箱、承载弹簧等组成如图4所示。采用SKF197726型或352226X2-2RZ型双列圆锥滚子轴承。均衡梁由厚16mm上、下盖板,厚20mm双腹板等组成,其中板材的材质为Q345qE。转向架轮对由RD2型轮对及中间轮对组成,其中中间轮对车轮为HDSA-26型车轮,踏面为LM-26型踏面,其它车轮采用HDSA车轮,踏面为LM磨耗型。轴箱由承载鞍和磨耗板组焊而成,承载鞍材质为ZG230-450。承载弹簧为内、外两级刚度弹簧,弹簧材质为60Si2CrVAT。

图4 轮对弹簧均衡装置

2 转向架主要故障类型

K16矿石车故障主要故障类型为裂纹、磨耗过限、作用不良以及折断。故障主要是由于车辆在设计、制造时,未能充分考虑该车型实际运行工况而造成的疲劳裂纹、配件干涉以及实际检修和运用过程中的管理问题而造成的裂纹、磨耗超限等故障。

2.1 构架裂纹

构架裂纹部位主要发生在均衡梁导框与构架焊接部位的两侧,侧粱下盖板与腹板均出现裂纹,如图5所示。

图5 均衡梁导框与构架焊接部位裂纹

2.2 基础制动装置缓解不良

在车辆运用过程中,装用组合式制动梁的K16A型车专列在列车卸货剩余6辆或剩余3辆或全列卸完后(重车转空车后),频繁发生车辆缓解后闸瓦抱轮而使机车拉不动列车的现象,需要人工撬开制动梁及闸瓦才能拉动列车。在20d的时间内,有4次出现卸货后制动梁不回位、闸瓦抱轮而使机车拉不动列车的现象,同时伴有单滑槽与侧梁的连接焊缝开裂的现象。

2.3 基础制动装置制动力不均及中位中拉杆磨轴

在运用中发现部分K16A型矿石漏斗车转向架中间轴上部中位中拉杆存在磨轴现象,如图6所示,伴有中位中拉杆断裂故障,且车辆内侧两轴的制动力较大,而车辆外侧两轴的制动力较小或没有,造成车轮异常磨耗,如图7所示。

图6 中拉杆磨轴

图7 内侧车轮异常磨耗

2.4 均衡梁连接销上开口销折断

由于K16矿石车运营线路上弯道较多,转向架所受到的横向载荷较大且频繁,均衡梁连接圆销上的开口销无法承受该使用条件,导致该开口销频繁被剪断。

2.5 轴箱磨耗板磨耗严重

日常检修过程中,经常发现10mm轴箱磨耗板被磨平或严重偏磨,严重者磨耗板破损。约44%的轴箱磨耗板磨耗过限需要更换,直接增大了检修工作量。

3 原因分析及改进方法

3.1 构架裂纹故障原因分析及改进

分析构架产生裂纹主要有2个原因:一是设计原因。盖板自身强度不足,存在薄弱部位,不足以承受由于线路不平顺造成的心盘的垂向冲击,在交变载荷作用下,薄弱部位扩展。二是由于制造原因。将均衡梁导框焊接于构架时,焊角不均匀,焊波熔深不良,造成焊缝处应力集中,在外力载荷作用下,焊缝处盖板开裂。

改进后,侧梁下盖板与横梁下盖板由同为16mm厚的Q345qE改为20mm厚的Q345qE,如图8所示,相应的侧梁腹板及隔板、横梁腹板及隔板、端梁立板缩短4mm。整个构架的外形轮廓尺寸不变。构架静强度及疲劳强度计算分析表明最大应力位置均为横梁上盖板与心盘梁相连处,改进方案结构强度提高了14%,在疲劳大应力区域的动应力幅和相应的平均应力均比原构架有所减少。按该优化方案生产的构架目前运用良好,未发现有裂纹故障,优化效果明显。

图8 构架改进

3.2 基础制动装置缓解不良故障原因分析及改进

由于制动梁端头滑块磨耗套与滑槽磨耗板之间的间隙偏小,重车转空车后,由于制动梁上升导致制动梁端头卡滞,使得转向架基础制动装置难以缓解。但在重车工况下,由于制动梁滑块磨耗套与滑槽磨耗板之间存在3.6mm间隙,不存在缓解不良的现象,如图9和图10所示。

图9 滑块磨耗套与滑槽磨耗板位置图

图10 重车滑块磨耗套与滑槽磨耗板位置图

为解决基础制动装置缓解不良的问题,将原“U”形卡入式滑槽磨耗板改为“L”形滑槽磨耗板,焊固在制动梁滑槽下表面上。改进前、后对比如图11和图12。既有车辆改造后运用良好,再未出现缓解不良的现象。

图11 滑槽磨耗板改进前、后对比图

图12 滑槽磨耗板改进前、后三维对比图

3.3 基础制动装置制动力不均及中位中拉杆磨轴故障原因分析及改进

由于在新轮闸瓦全磨耗(剩余量18mm)重车制动工况下,转向架基础制动杠杆在A处与B处发生了干涉,如图13所示,使得远离游动杠杆的两条轮对失去制动力,只有靠近游动杠杆的一条轮对收制动力作用。

图13 新轮闸瓦全磨耗(剩余量18mm)重车制动工况下

由于转向架基础制动装置中位中拉杆与中间轴之间在重车新轮新瓦制动工况下达到最小距离,其值为29mm,如图14所示。转向架承载弹簧当量扰度为40.4mm,重车工况下的动载系数为0.27,弹簧允许的永久变形为4mm,考虑弹簧及弹簧座公差4mm,滑槽磨耗板及滑块磨耗套各磨耗3mm,所以,转向架技术制动装置在重车工况下可能的下降数值为40.4×0.27+4+4+3+3=24.9(mm),即中位中拉杆与中间轴之间的最小距离为29mm-24.9mm=4.1mm。此处没有考虑轴箱和构架心盘梁下盖板与测梁下盖板之间的尺寸公差,显然此处制造公差的存在是可以导致中位中拉杆与中间轴之间的距离消失,出现相互干涉,导致磨轴现象的发生。

图14 新轮新瓦重车制动工况

由于采用槽钢滚子式制动梁的中位中拉杆磨轴比例相对采用组合式制动梁的中位中拉杆磨轴比例偏高,说明采用槽钢滚子式制动梁时,由于存在制动梁搭头现象,造成整个基础制动装置杠杆位置下降,使得中位中拉杆与中间轴之间的距离更小,更容易产生磨轴现象。

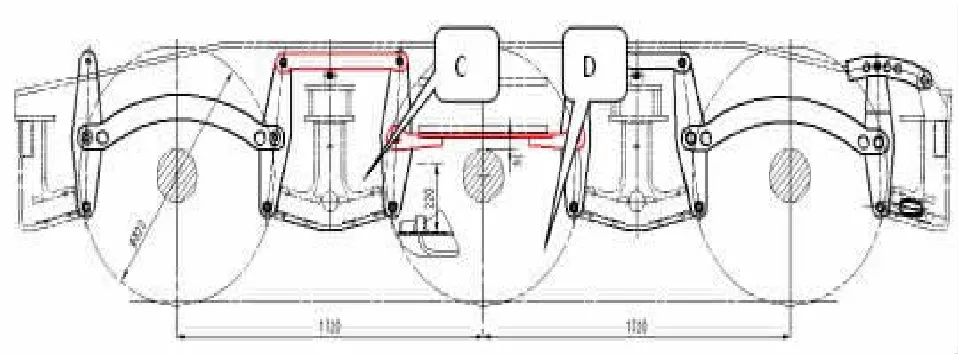

为避免由于闸瓦及车轮踏面磨耗引起的制动杠杆与构架横梁及心盘梁下盖板发生干涉现象,通过合理调整杠杆孔以达到转向架基础制动装置各闸瓦制动力均衡,通过校核计算,需对C、D部位的上拉杆、中位中拉杆进行优化改进,如图15所示,调整其尺寸,同时为避免中位中拉板上平面与心盘梁下盖板干涉及磨轴现象,对中位中拉板结构进行了优化,如图16所示。

图15 新轮新瓦重车制动工况

图16 改进后中位中拉杆

重车闸瓦压力10.4KN/0.78=13.3KN,重车制动工况中位中拉杆受力大小为25.53KN,如图17和图18所示。

图17 改进前中位中拉杆应力及变形(应力44.7MPa+变形0.015mm)

图18 改进后中位中拉杆应力及变形(应力86.7MPa+变形1.51mm)

根据计算结果,将中位中拉板中间板单元部分的材料由Q235A改为Q345qE,增加其许用应力。

改进后在新轮新瓦重车制动工况,中位中拉杆与中间轴的最小距离为36mm,较改进前的29mm,增加了7mm,可以有效缓解中位中拉杆磨轴现象。

3.4 均衡梁连接销上开口销折断故障原因分析及改进

因运营线路上弯道较多,转向架所受到的横向载荷较大且频繁,均衡梁连接圆销上的开口销无法承受该使用条件,导致该开口销频繁被剪断。

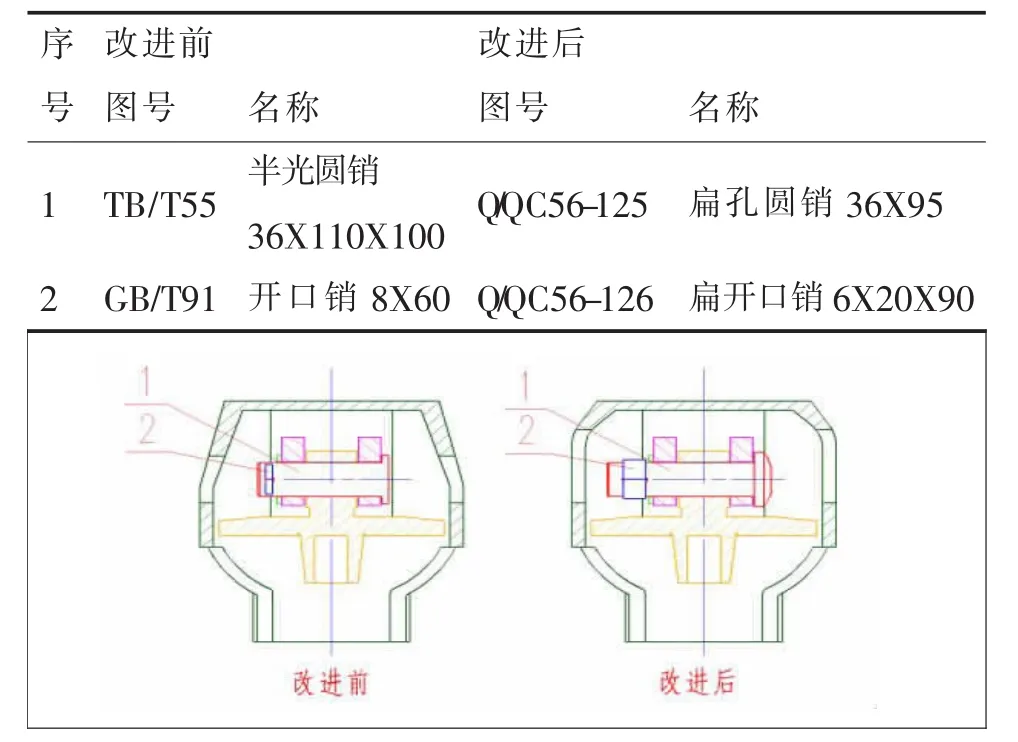

原均衡梁连接圆销采用开口销进行防松,因开口截面积小,在承受横向载荷时,易发生弯曲变形和剪断。因此,在均衡梁有限的空间内,将圆销更换为扁孔圆销,同时将开口销更换为扁开口销,其开口销的截面积增大140%,扁开口销在极限载荷下(横向力全部由扁开口销承担,约为13kN),其应力为108MPa,低于Q215A的许用应力(147MPa)。改造前后情况见表1。

表1 改进前后配件明细

3.5 轴箱磨耗板磨耗故障原因分析及改进

由于轴箱设计制造时,未考虑重载恶劣条件下,车辆运行技术状态,造成K16矿石车运行时,轴箱与导框紧密接触并发生摩擦,导致轴箱严重磨耗。

为减少轴箱与导框的磨耗,对轴箱结构进行了优化,如图19所示。轴向材质由ZG230-450改为B+级钢,轴箱应力为125MPa,低于B+级钢的许用应力185MPa,如图19所示。同时增加了材质为尼龙的轴箱横向磨耗板,采用短尾拉铆钉紧固。

图19 轴箱改进前后对比

4 结论

本文就目前K16矿石车ZCZ1型转向架在检修和运用过程中发现的主要故障进行分析,分析故障原因,制定改进措施,并对转向架改进后的效果进行追踪验证。通过研究分析转向架主要故障原因、实施改进方案,并对改进后方案进行分析得出以下结论:

1)ZCZ1型转向架构架产生裂纹的主要原因为设计制造时未能充分考虑实际运用工况,说明构架结构设计环节具有一定局限性,对实际运用工况分析不充分。

2)ZCZ1型转向架基础制动装置缓解不良原因是制动梁端头滑块磨耗套与滑槽磨耗板之间的间隙偏小,重车转空车后,制动梁上升导致制动梁端头卡滞。说明制动梁滑槽设计时,对空重车影响车辆运行技术状态考虑不全面,设计、验证环节需要继续完善。

3)由于没有考虑轴箱和构架心盘梁下盖板与测梁下盖板之间的尺寸公差,导致中位中拉杆与中间轴之间的距离消失,出现相互干涉,发生磨轴现象。在车辆设计制造时应充分考虑尺寸公差对制造、装配的影响。

4)加强K16矿石车检修和运用管理,完善作业要求,强化过程质量控制,提高检修和运用故障信息反馈,确保车辆安全正常使用。