储能式有轨电车储能系统工作组数诊断及充电控制的研究

文 午,付 鹏,张伟先,胡润文

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

储能式现代有轨电车储能系统采用多组并联工作模式作为车辆的动力电源。车辆通过主动驶入站台,通过地面充电系统进行充电,为储能系统补充电量。储能系统过电流充电会导致储能元件过热或过电压,同时会加快储能元件的寿命衰减。当储能系统单组或多组储能电源故障时,因储能系统和地面充电系统无数据通信,需要充电系统能实时检测及计算储能系统的容量,判断储能系统的工作组数,自动调整充电电流,不过电流充电,并以最快速度补充储能电源的电量,最大限度地保证车辆可靠运行。

1 储能系统工作组数判断方法

超级电容储能系统单体串并联成组后的容量计算公式

(1)

N为单体并联数,M为单体串联数,c1为单体的容量。

(2)

在同一时刻,车辆储能系统的充电电流是一致的,储能电源的容量C反比与电压上升值ΔU。为减小系统的计算量,通过检测固定周期ΔT内,储能电源总电压上升值ΔU,作为储能电源工作组数的判断依据。

根据储能式有轨电车储能系统多组并联工作模式,分析车辆进出站的工作状况,影响电压上升率计算的因素主要有:①车辆进站制动时,制动能量向储能系统充电,影响检测电流的数值。②充电系统恒流充电时,存在一定的稳流偏差。③车辆储能系统在充电中,辅助设备一直在工作,消耗一部分充电能量。④电压传感器检测精度存在误差,影响电压的值实际采样准确度。⑤储能电源的运营一段时间后会出现容量衰减。

针对以上影响因素,充电系统进行如下处理。

1)充电系统在检测到车辆进站,在初始阶段以试验电流充电,不进行容量计算,主要避免车辆制动时,回收的能量对计算的影响。如车辆进站接触到充电轨至停车的距离为s1≈10 m,车辆常用制动平均减速度为a1≥1.2 m/s2,则:

(3)

该时间可根据实际情况进行多次测量,根据计算值并预留一定的裕量,取值为5 s。

2)为尽量缩短车辆充电时间,检测时间尽量缩短,只需要区分储能电源工作组数,不需要精确测量电压上升率,根据稳流精度系数、辅助负载最大工作电流、电压传感器采样精度系数和容量衰减系数,综合综合计算,计算固定时间周期内,在恒流工况下,电压上升的极限值,并根据极限值进行不同组数工作时,电压上升区间的划分,从而进行组数的判别,和充电电流调整。电压上升率计算公式:

(4)

k1为电压采样精度系数,k2为稳流精度系数,k3为容量衰减系数;IA为辅助负载最大工作电流。

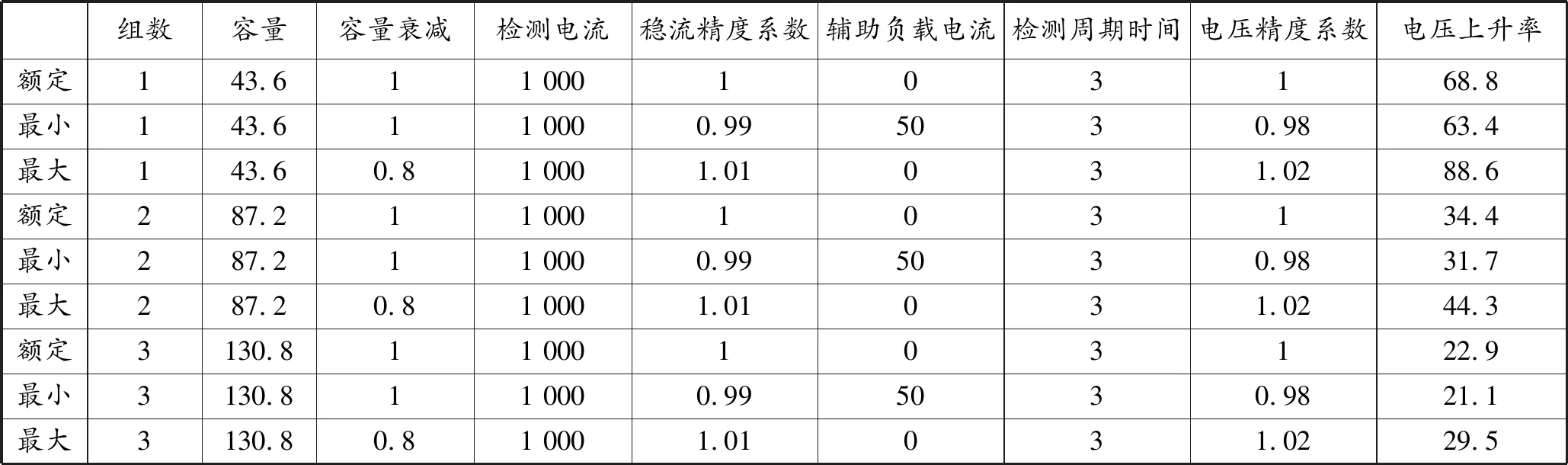

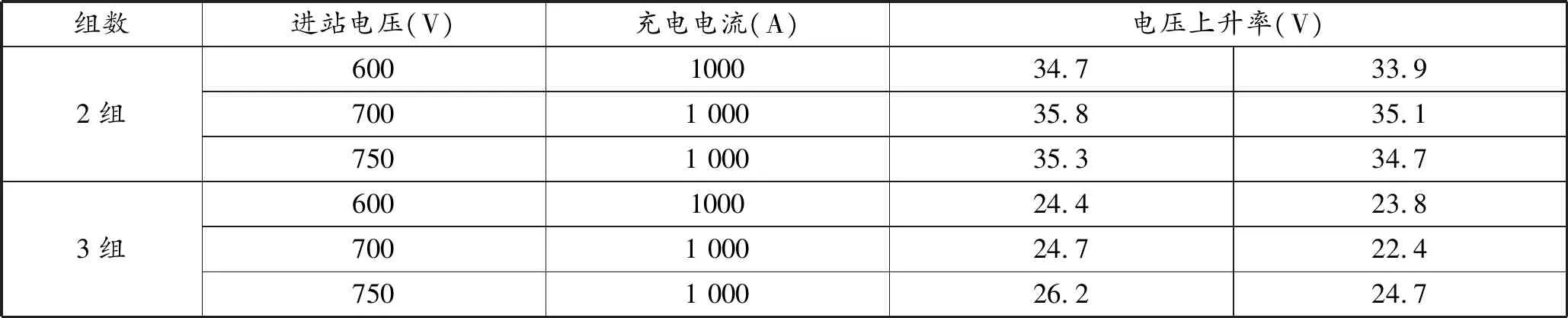

以某储能式车辆的储能系统配置进行电压上升率计算。储能电源系统配置方案为:2并344串7 500 F超级电容组成一个储能电源箱,3组储能电源箱并联组成车辆的储能系统,车辆辅助负载最大工作电流50 A,车辆停止时间5 s。充电系统稳流精度为1%,电压采样精度为1%,检测电流为1 000 A,检测周期时间3 s,电压上升率区间计算见表1。

根据表电压上升率计算表,进行工作组数的判断:

(5)

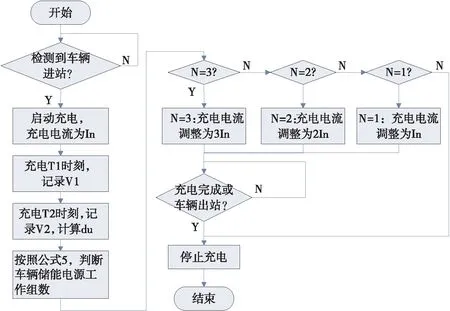

2 充电系统充电控制方法

充电系统通过车辆进站信号,开始以检测电流进行恒流充电,持续计算的停车时间T1后,开始按照固定周期时间(T2-T1)进行电压上升率的计算(V2-V1),按照计算的不同组数的电压上升率区间,进行工作组数n的判别,按照组数允许的最大工作电流进行自动调整。控制逻辑图见图1。

表1 储能系统电压上升率区间计算表

图1 充电系统充电控制流程图

3 试验验证

根据方案,在某线路储能式有轨电车进行试验,试验步骤及数据如下。

1)试验1:通过人工计时检测,车辆进站时间在4~5 s。

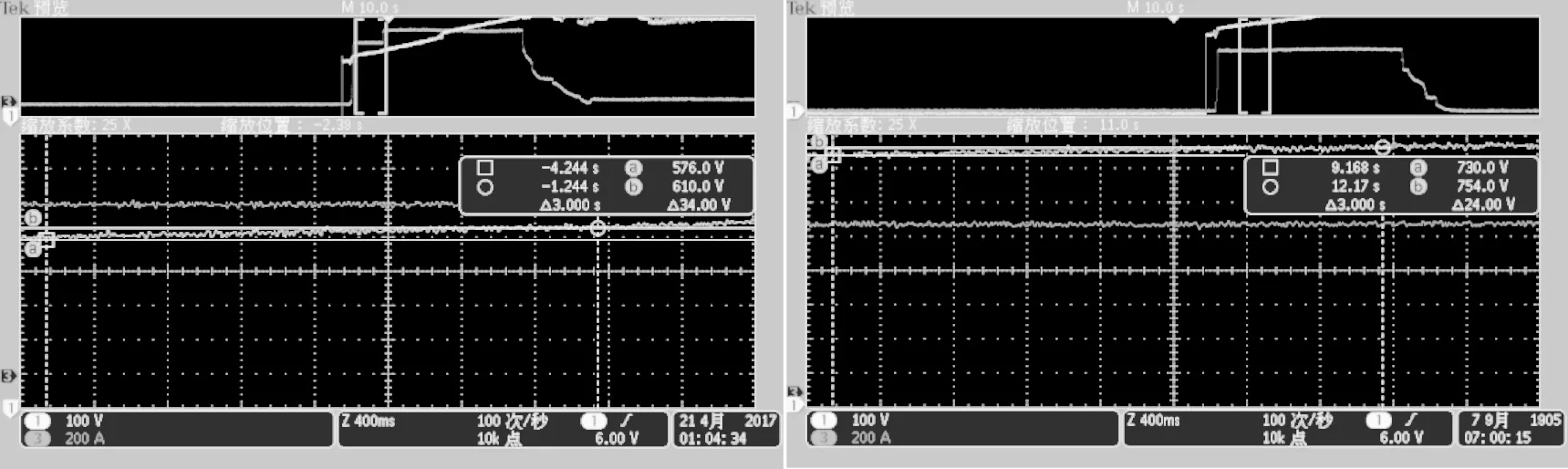

2)试验2:车辆按照正常运营情况,不打开任何辅助负载,充电系统检测到车辆进站后,1 000 A充电5 s后,继续1 000 A充电3 s后,检测电压上升率。储能系统电压上升率波形如图2。

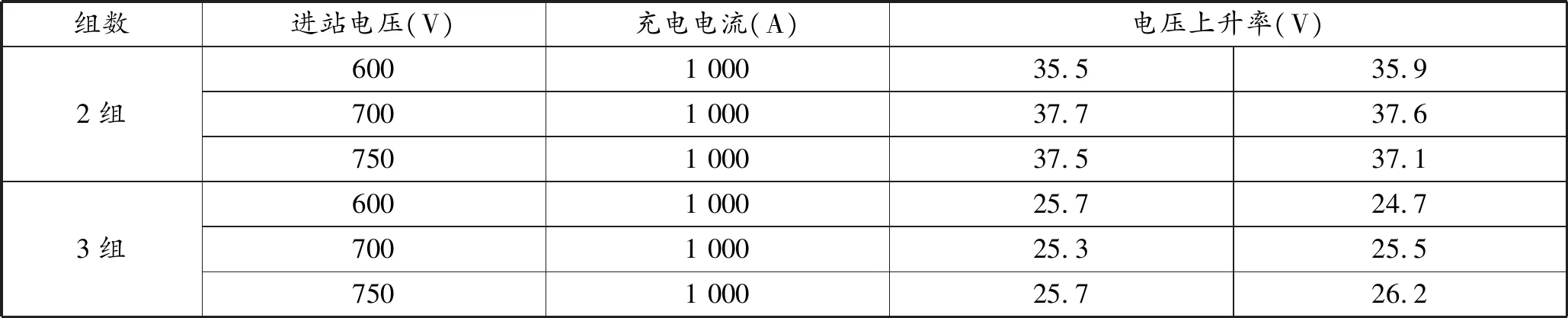

储能系统电压上升率数据如表2。

(a)2组储能电源电压上升率波形 (b)3组储能电源电压上升率波形

表2 储能系统电压上升率数据记录表(不开辅助负载)

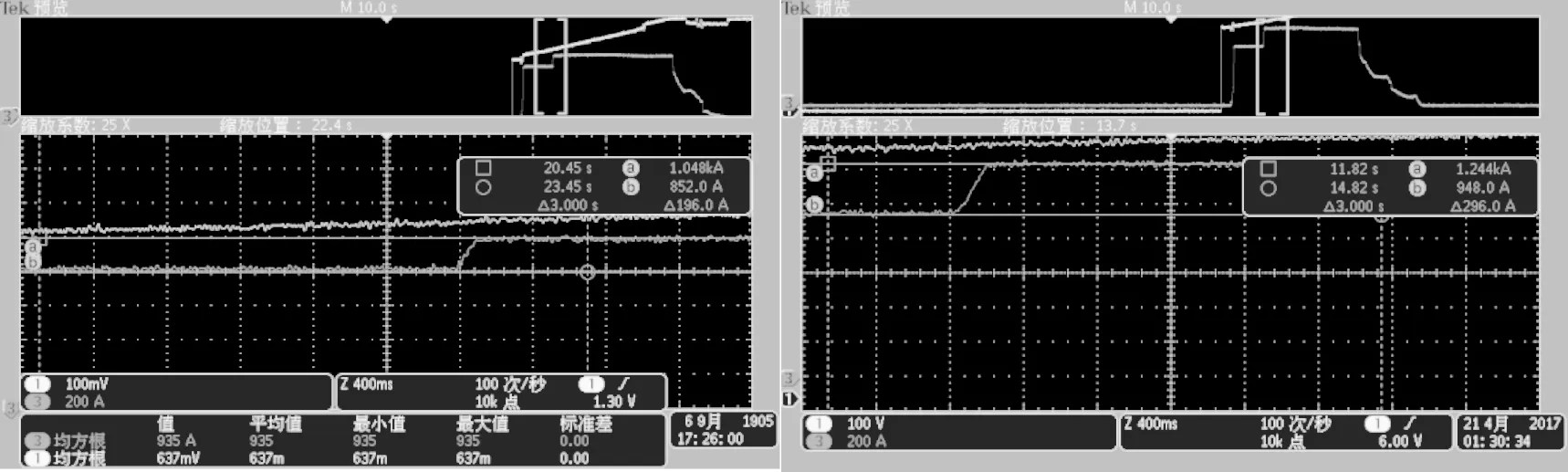

3)试验3:车辆按照正常运营情况,辅助负载全开,充电系统检测到车辆进站后,1 000 A充电5 s后,继续1 000 A充电3 s后,检测电压上升率。储能系统电压上升率波形如图3。储能系统电压上升率数据如表3。

(a)2组储能电源电压上升率波形 (b)3组储能电源电压上升率波形

表3 储能系统电压上升率数据记录表(辅助负载全开)

4)试验4:自动调整充电流试验:设置充电电流1 300 A,检测电流1 000 A,2组工作时,1 200 A电流充电,3组工作时1 300 A。

不开辅助负载时,充电系统自动调整充电电流波形图如图4。

辅助负载全开时,充电系统自动调整充电电流波形图如图5。

(a)2组储能电源充电电流波形 (b)3组储能电源充电电流波形

(a)2组储能电源充电电流波形 (b)3组储能电源充电电流波形

根据以上数据和波形图可知:在1 000 A恒流充电3 s情况下,2组储能电源工作时,电压上升率在33.9~37.7 V,3组储能电源工作时,电压上升率在22.4~26.2 V都在理论计算值范围;车辆进站时间人工检测大概在4~5 s,与预估的时间为5 s差不多,充电系统能够按照电压上升区间进行车辆储能系统工作组数的判别,并实现充电电流的自动调整。

4 结语

虽然地面充电系统判断充电车辆储能电源的工作组数需要在充电前阶段8 s内,降低充电电流,但相对于3组储能电源正常充电时,仅增加了3 s充电时间,对于大部分项目,车辆停站时间都在30 s左右,增加的3 s时间对车辆运营影响不大。若要提高组数判别的准确度,可以延长计算电压上升率时间段的充电时间,电压上升率绝对值变大,不同组数间电压上升率差值也变大,受器件采样精度等的影响比例要小些。通过此方案的实施,可以提高车辆储能系统的可靠性。