换网器铲刀的拓扑优化设计

阳亚, 杨铁牛, 卢冬冬, 陈丁, 杜华娜, 林浩良

(五邑大学 智能制造学部,广东 江门529000)

0 引 言

在造粒机生产工艺中,杂质过滤是必要环节,而过滤器是决定产品质量的重要部分。其中过滤器的换网器则是安全快速地辅助过滤器换网的重要组成部分,换网器过滤器的铲刀是其核心,去除滤网上的废料和拆解旧滤网是成功换网的决定因素。随着国内智能制造技术的提高,对机械装备轻量化的要求呼之欲出。在保证铲刀的结构强度的情况下,采用ANSYS Workbench软件对铲刀进行轻量化设计[1-3]。

在轻量化设计中,国内外一般通过材料和结构形状进行轻量化。前者对成本并未产生显著影响,因为多选择结构形状的优化。结构形状的常用拓扑优化方法一般分为三种:均匀化方法、变密度法及渐进结构优化法[4-6]。ANSYS Workbench是基于变密度法进行拓扑优化,由于其命令丰富、可以直接通过优化前后仿真对比优化效果等优点,国内外研究者也开始运用ANSYS Workbench进行拓扑优化。

1 铲刀工况分析

实验平台如图1所示,由主轴转动带动铲刀铲网和铲废料,顺网口方向为铲料,反之铲网,通过电磁铁的吸附实现铲料铲网的进刀。

对铲刀进行受力分析,将铲刀的两侧视为平板间流体流动所受摩擦力F2沿A2面重心切线方向。主切削刃方向所受力展开视为平面铲削力F1,沿A1面圆弧切线方向。F1、F2合成为支反力F3与M1。铲刀受力分析如图2、图3所示。

2 测量铲刀载荷

根据实际工况对原铲刀载荷进行测量,布置F3与M1的测点,为优化仿真边界条件提供数据支持。

2.1 测点布置

如图4所示,根据铲刀受力分析在铲刀上布置两个测点,分别测量铲刀的F3与M1。将BF350-AA应变片应变放大电路接入数据采集卡,利用LabVIEW进行数据的存储[7-8]。

图1 实验平台图

图2 yoz平面的受力示意图

图3 xoy 平面铲刀受力示意图

图4 应变片位置示意图

滤网更换过程中由于过滤材料不同,对铲刀载荷随之不同。由于企业实际生产中ABS产量大,且ABS材料铲削难度大,故选用ABS材料进行实验,ABS材料在熔融状态下表现为非牛顿流体特性,对温度和剪切速率具有较高的敏感性。ABS材料的铲料载荷均大于PE、PP等其他材料,经过Workbench Tansient Themal温度瞬态仿真可知,当滤筒伸出时ABS材料在空气(设置外界温度为25 ℃恒温对流,由于滤筒壁面被塑料包裹在内,且导热性好,废料内壁设置为230 ℃的热源)中10 s内的最大温差不到10℃,如图6所示。所以在换网过程中温度视为不变。采用现有待回收的ABS废料(采用JH-BZ-5A密度计标定其密度为1.016 g/cm3,水分为0.15%。温度230 ℃时熔融指数为2.630 g/10 min)和0.9 mm厚×850 mm长滤网在造粒机双柱滤筒式过滤器模头上进行实验。

图5 贴应变片效果图

图6 ABS材料温度瞬态变化云图

2.2 P4测点标定

标定实验使用LabVIEW进行数据的采集和存储[9-12]。由于测力点P4为非等截面,也非等强度梁,所以采用实验标定法确定采集电压与F3的线性关系。

如图7所示,利用压力计缓慢垂直压刀具架最远端,每次按压至标定值时松开,反复3次取电压信号波动的最大值的均值视为测量电位。利用Matlab进行数据分析拟合,拟合结果如图8所示。

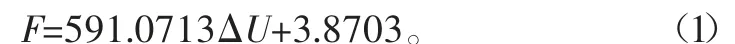

压力计压力F与电位差ΔU的拟合方程为

图7 压力计标定图

通过表1实验数据与拟合结果可知,其线性拟合最大相对误差为2.740%,第6组实验结果突变较大,为提升拟合精度,考虑将第6组实验数据视为奇异值去除。

图8 线性回归第一次拟合图

表1 标定实验与拟合结果表

去除奇异值进行数据第二次拟合结果如图9所示,拟合式为

由表2所示第二次拟合结果可知,最大相对误差为1.198%,误差均匀。最小误差为0.286%,拟合精度比第一次拟合更高,满足实验要求。

2.3 转矩测量原理

图9 线性回归第二次拟合图

表2 标定实验与第二次拟合结果表

根据材料力学[13]可知,在弹性变形区内,实际转矩与连接轴轴线±45°方向的应变成线性关系。

2.4 实验结果

实验数据通过LabVIEW采集存储[14],利用LabVIEW内置滤波器Butterworth进行滤波,计算其电位差。每次采集取电动机转速平稳段数据。每组电动机频率采集5次,去掉最大值与最小值,取平均值。根据图2、图3列平衡方程受力可求F1与F2的值,以及F3、M3、F1、F2。根据图10可知,当变频器频率f≥40 Hz时其载荷基本趋于不变,F1维持在2.32~2.38 N之间,F2维持在3.4~4.1 N之间。F1的最大载荷为2.21 N,F2的最大载荷为10.77 N。

图10 频率与力的趋势图

3 优化分析

3.1 工况分析

通过受力分析可知,由于铲料实验中载荷稳定,铲削力较大,故只做满足铲料工况即可。实际生产中铲刀不超过24 r/min,不需要进行模态优化。由上述实验结果可知,取F1的最大载荷为2.21 N,F2的最大载荷为10.77 N。根据国标GB221-79查询材料参数可知铲刀材料属性,列出铲刀参数及工况如表3所示。

3.2 前处理分析

添加45钢的材料属性后,将模型导入Workbench19.0中。首先将模型进行网格划分,采用自动网格划分,网格数为3380,节点数为6548,网格质量0.6以上,认为划分满足要求,如图11所示。

根据实际工况,设置安全系数为2,则将载荷放大2倍后添加到铲刀的A1、A2面;轴承接触端施加固定约束,如图12所示。

3.3 拓扑优化

在Workbench的topologyoptimization模块进行拓扑优化,选择优化空间与非优化区的几何形状。为保持铲刀的不粘料特性和排料顺畅,保留铲削面的外形。旋刮机构中铲刀采用电磁铁切换工位,扭簧复位,需要有较高的对称性,所以保留两侧的部分,优化区域示意图如图13所示。选择优化目标为去除50%的阈值进行优化计算,最终得出优化后的效果图,如图14所示。

表3 铲刀参数表

图11 网格效果图

图12 载荷施加图

图13 优化区域示意图

图14 优化网格图

3.4 几何重建

拓扑优化后的网格文件,根据尺寸在SolidWorks中进行建模,根据对称要求和中轴不可优化原则,依据网格文件再建模,得出如图15所示的新的铲刀模型。

4 优化结果

拓扑优化后的结果导入Workbench中进行静力结构分析,通过位移云图与应力云图对比可知:优化后的铲刀变形量与优化前相差0.0156 μm,完全满足使用要求;优化前的应力小于优化后的应力,基本也满足使用要求。

优化前后对比如表4所示,在刚度与强度满足使用要求的条件下,铲刀质量减少了13.26%,达到了拓扑优化的目的。

图15 优化模型图

5 结 论

1)通过实验测量出铲刀的铲削力与流体在铲刀两侧的剪切力,得到了实际工况下的载荷规律:铲削力随着转速的上升而增大,流体在铲刀两侧的剪切力则随着转速的上升而减小。

表4 优化对照表

图16 优化后应力云图

图17 优化前应力云图

图18 优化后位移云图

图19 优化前位移云图

2)在Workbench中对铲刀结构拓扑优化,根据拓扑优化结果以及使用工况对铲刀进行二次建模,得出了新的铲刀模型。

3)利用Workbench进行静力结构分析,对比优化前后得出,在相同工况下,优化后铲刀的刚度和强度满足要求的情况下质量减少了13.26%,为企业批量化制造节约了成本。