一种新型AGV驱动单元的设计分析

吴律,向志超,金嘉琦

(沈阳工业大学 机械工程学院,沈阳110870)

0 引 言

随着我国制造业商品和人力成本的不断提高,对自动化和柔性生产的要求也随之提高。自动引导车作为智能制造和柔性生产的关键环节,广泛应用于工厂自动化生产线、仓储物流、机场、港口物流等领域,实现更为高效且经济的无人化生产[1]。

近年来,国内外学者对自动导引车的结构和运动进行了大量的研究。目前,欧美国家的AGV水平已达到完全智能化的要求,具有很强的适应性和准确性,但价格较高。AGV在欧美国家应用广泛,技术含量高,还实现了模块化制造,极大地降低了生产成本,促使产品覆盖范围更加广泛,这些先进技术的使用,使得欧美自动导引车的自动化水平高、工作可靠性强,一般载重能力为50 kg~60 t,基本上可以满足各行业的不同要求[2-4]。国内也出现了一系列的AGV制造商,他们接受了国际AGV发展的先进技术和理念,形成了各具特色的各类AGV产品。诸如新松等AGV生产厂商,设计制造出了大量符合国内使用需求的自动导引车。另外,在理论方面,王殿军等[5]利用软件对AGV的行进过程进行了分析;刘国刚[6]对AGV车体进行了轻量化设计。国内AGV的研究取得了长足发展。

本文根据某公司的项目要求,设计了一款新型的AGV轮组结构来适应更高的载荷要求、更为复杂和严苛的工作环境,使AGV可以在较复杂的路面条件下工作。该AGV的工作条件为:8 h工作制,用于在生产线上将零件及其夹具转移到工位1后卸载,等待加工完成后重新装载并运输到工位2,直至加工完成后将零件及其夹具运至仓储区,最后自行返回至起点,如此往复。其总装载质量可达50 t,工厂路面为环氧地坪漆。笔者通过建模仿真分析对新机构进行了校核,验证了新机构的合理性。

1 数值计算

1.1 模型简化

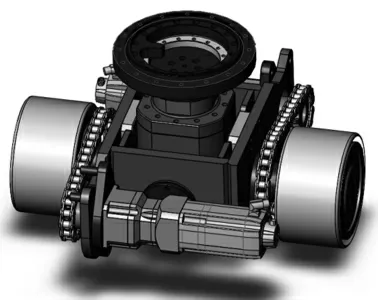

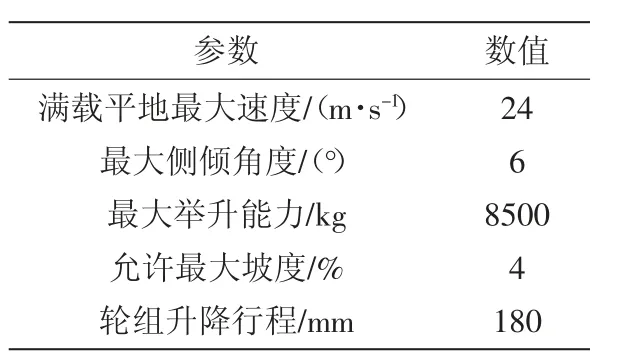

以新型AGV轮组为研究对象,AGV轮组的结构如图1所示,其主要部件包括轮组支架、连接法兰、前后伺服电动机及减速机、液压装置、链轮,轮毂总成和销轴等。新型AGV轮组的主要设计参数如表1所示。

图1 AGV轮组的结构图

表1 新型AGV轮组的主要设计参数

由于实际的工程问题往往比较复杂,而AGV轮组上有包含有很多不需要计算的部位,所以有效的模型简化对分析十分重要。对AGV轮组上很多不影响受力和分析的模型进行了压缩[7]:1)简化了轮组部分圆角、倒角等,但保留轴等关键部位的特征;2)去掉不影响受力计算的零件,如限位块、电动机及减速机、链轮等;3)简化螺纹和螺纹孔,将这些部件简化为光杆。这样利于分析的进行和操作。将简化处理后的模型导入到Workbench仿真软件中。新型AGV轮组的简化三维模型如图2所示。

1.2 边界条件

在所有需要进行模拟计算的零件上设置边界条件,根据AGV 的实际工况及受力情况,定义AGV 驱动单元的边界条件。液压杆随时保持竖直,约束其X、Y(水平)方向自由度;连接器承受车体和货物的载荷,方向垂直向下;轮子材质为聚酯氰胺,变形较小,所以简化直接约束轮轴全自由度,边界条件参数如表2所示。

图2 AGV轮组的三维模型

表2 基本条件参数

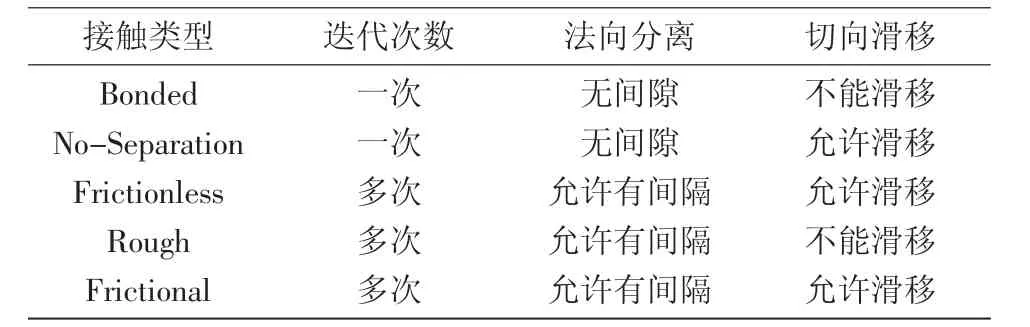

轮组装配体分析中含有大量接触,分析的接触类型视实际接触关系决定。接触计算是一种高度非线性问题,计算时要占用大量资源。由于软件原理的限制,在设置接触时必须保证模型不会互相干涉和渗透,以免影响计算精度。如表3所示,Workbench为这种情况提供了多种不同的接触类型[8]。

表3 Workbench中的接触及特点

根据轮组的实际使用情况定义接触类型,为简化计算,铜套与轮组支架、铜套与销轴之间采用Frictional接触,摩擦因数为0.08。悬臂轴与轮组支架、设置Bonded,活塞与缸筒设置No-Separation,其他接触默认设置Bonded。

1.3 分析方法

轮组作为导向车的核心部件,是导向车的主要承载部件。需要支撑和连接导向车的各个部件,且在工作状态下承受着极其复杂的力和力矩。车体的刚度强度性能应满足要求,以避免轮组使用过程中出现变形或开裂,从而保证引导车工作性能、可靠性及使用寿命[9]。因此,选用Workbench中的Modal模块和Static Structural模块进行分析。

AGV使用要求和轮组的结构设置使液压杆随时保持竖直状态,内部含有止转光轴无需约束旋转自由度,所以约束X、Y方向自由度。连接器上方与甲板直接相连,传递货物载荷到轮组上,上方载荷最大120 000 N,方向竖直向下。轮轴设置固定约束,AGV轮组为差速轮组,匀速行驶中无论直行还是转弯时受力情况均相同,仅在加速行驶时对轮组有垂直于轮组两轮轴线方向的水平力,在加速行驶的边界条件中添加一个水平方向5000 N的力于连接器上。

2 计算结果及分析

2.1 各阶模态

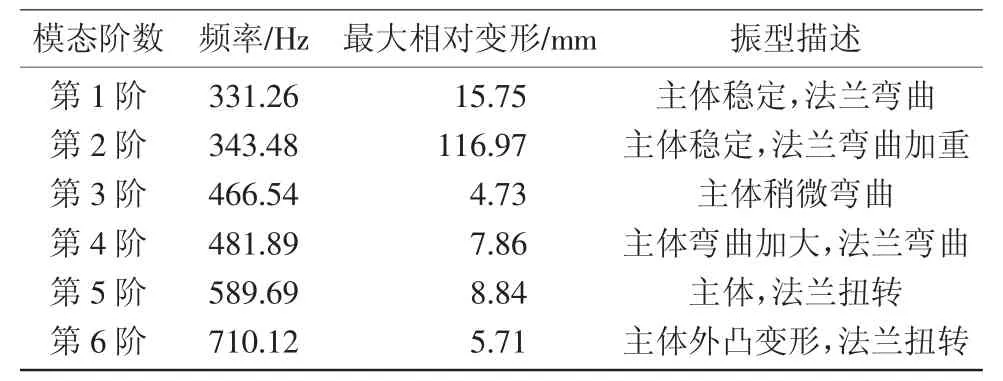

因为在使用过程中AGV会受到多种如电动机这样的外界振源激励,为了降低自身的振动对结构强度和寿命的影响,防止运行过程中出现共振现象,故对轮组进行模态分析。模态分析的约束条件和满载直行分析的约束条件一致,对其进行模态分析,提取AGV轮组前6 阶模态,其振型和各阶固有频率如表4和图3所示。

表4 各阶模态及变形

图3 各阶模态图

2.2 AGV轮组的力学分析

匀速工况较为简单,AGV移动速度较慢且工作环境地面平整,所以忽略空气阻力和坡度阻力,又由于是匀速行驶,所以无需添加额外驱动力,仅克服行驶阻力即可[10]。

加速工况又分为直行加速和转弯加速,边界条件和匀速分析时基本一致,只是额外于轮组连接处和车架车轮接触处增加了驱动AGV加速的驱动力,驱动力处处相等。

对比两种工况边界条件,加速工况相对匀速时只是加大了驱动力,其他相等,受力条件更为严苛,所以只分析加速工况下受力情况。

2.3 加速工况下AGV轮组的分析

由于AGV采用差速轮组,因此对于AGV来说无论是直行加速还是转弯加速工况,车体对其提供的反力都垂直于两轮中线,因此直线加速和转弯加速工况可以一并分析。于连接处添加一个与车轴连线垂直的5000 N的水平力,给轮组本身添加0.2 m/s2的加速度。

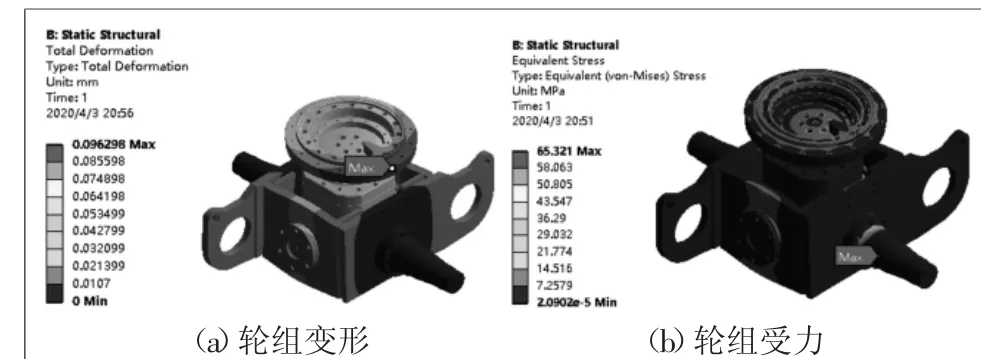

轮组的等效位移分布如图4(a)所示,轮组模块发生最大位移处是在连接器安装法兰上,轮组于此处接受载荷,其总变形量为0.096 mm。缸筒也有中等变形,主要发生在与销轴连接处,将所受载荷传递给轮组支架。同样轮组支架最大载荷也发生在与销轴连接处,由于分布较为均匀变形较小。由此可以说明驱动轮组具有优良的刚强度,满足使用要求。

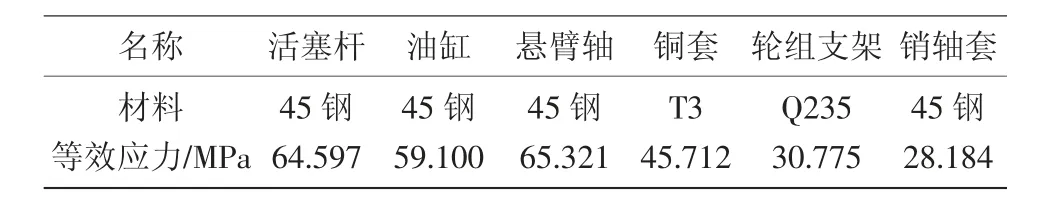

由图4(b)可看出,主要部件应力情况为:活塞杆最大应力为64.957 MPa,铜套最大应力为45.172 MPa,连接法兰最大应力为27.739 MPa,轮组最大应力发生在悬臂轴处,为65.321 MPa。各个零件受到的最大应力都远远小于对应屈服极限,轮组满足安全要求。

图4 加速工况下轮组的变形与受力

主要零件最大应力如表5所示。

表5 主要零件最大应力表

3 结 语

本文对新型AGV轮组进行了结构设计和有限元分析,得到了AGV轮组整体方案、关键零部件的结构设计,以及AGV轮组的应力应变和6阶固有频率。通过模态分析,得到了AGV轮组前6阶固有频率及对应的振型,AGV轮组性能基本不会受到自身及外界激励对其的影响。由力学分析可知,轮组匀速、加速行驶受力条件类似,只是加速行驶时驱动力更大,在加速行驶工况下的最大应力为64.957 MPa,最大变形量为0.096 mm。变形量符合设计要求,最大应力均在材料正常范围。根据仿真结果可以得出,AGV轮组能够基本满足刚度和强度要求,符合设计理念。