夹套式焦炉上升管换热器的传热性能研究

卢俊文,董久明

(1.河北省特种设备监督检验研究院,石家庄 050061;2.唐山市天元化工设备有限公司,河北唐山 063000)

0 引言

换热器是能源高效转换的重要媒介之一,广泛应用于石油、化工等行业[1],在焦化行业研制一项先进的余热回收技术并加以推广,实现“资源-能源-再资源”的良性循环[2],促进企业达到环保节能的要求至关重要。由于复杂的技术原因,焦炉荒煤气的余热回收利用一直是困扰焦化行业多年的技术难题[3]。

焦炉荒煤气余热回收技术,在我国经历了发展、停滞、再研发、再停滞的过程[3]。开始采用的是用水作介质的汽化冷却技术,后来发展为以导热油作介质的换热技术,但都因为未解决热应力疲劳、壁温控制等问题,致使焊缝开裂、焦油蒸气结焦和换热器泄漏而失败。

为解决焦化行业的技术难题,研发了夹套式焦炉上升管换热器,通过中间性试验获得成功并已实际应用。该装置采用螺旋可自由膨胀结构,特别适应周期性膨胀和收缩,双层套管均采用耐高温、耐腐蚀的低合金材料,关键取热元件无膨胀应力,满足了工业化应用的要求。

1 试验部分

1.1 换热模型

荒煤气流经上升管释放的热量[4]为:

Qr=CpgVg(tgi-tgo)

(1)

式中Qr——传热量,W;

Cpg——荒煤气定压比热容,kJ/(m3·℃);

Vg——荒煤气体积流量,m3/h;

tgi,tgo——上升管荒煤气进、出口温度,℃。

水蒸气通过夹套管吸收的热量[4]:

Qc=Cpsms(tso-tsi)

(2)

式中Qc——水蒸气吸热量,W;

Cps——水蒸气定压比热容,kJ/(kg·℃);

ms——夹套内管水蒸气质量流量,kg/h;

tsi,tso——夹套内管水蒸气进、出口温度,℃。

以下计算传热量均以Qr,Qc的算术平均值为准:

(3)

上升管的总体传热系数为:

(4)

其中A为荒煤气流通区域受热面积,上升管对数平均温差Δtm,可由下式求得:

(5)

水蒸气侧局部传热系数hs可由下式求得:

(6)

式中As——水蒸气侧换热面积,m2;

tws——夹套管外壁温度,℃;

ts——水蒸气温度,℃。

1.2 试验装置

在实际研发过程中,经过反复试验后,最终采用夹套管结构或“安全空间”的概念,即在换热元件外围创建一个安全空间。工作时热量由外壳传到安全空间,然后再传入换热元件内的水或蒸汽。当换热元件损坏漏水时,先漏入安全空间,其中的压力在线监测装置报警并自动切换操作。这种方式解决了水漏入碳化室的技术难题,保证了焦炉碳化室的安全。在“安全空间”内充入拟定的导热介质,使热量传递速度可控,保证夹套管外壳的工作温度始终在焦油露点温度以上,解决了焦油黏结、堵塞上升管的难题。

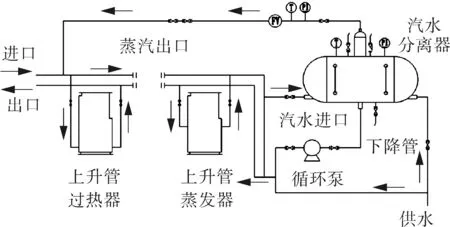

图1为夹套式上升管换热器的结构[5],图2为余热回收工艺流程。

图1 夹套式上升管换热器结构示意

图2 余热回收工艺流程

1.3 试验方法及过程

1.3.1 试验方法

采用TGA600型热重分析仪,配置的仪表有荒煤气进出口热电偶、流量计;水或蒸汽进出口流量计、温度表、压力表;上升管内壁设3个测温点。

电气工程控制领域引入智能控制系统,可以提高电气工程的自动化控制程度,及时在没有工作人员值守的情况下电气工程也可以自动化的运行和操作,实现电气工程运行的高效化。电气工程控制包含内容众多,智能控制系统可以在计算机虚拟世界中对电气工程运行环境进行模拟,同时具备了参数自动化桃姐以及刀具补偿功能,可以将加工过程可视化的呈现出来,进一步加强了工作人员对电气工程运行状态的了解。

1.3.2 试验过程

按5.5 m焦炉设计的夹套式换热器,在年产量为110万t的某5.5 m焦炉上进行中间性试验。

(1)结焦性试验。从5.5 m焦炉上升管采集焦油样品14.76 mg,采用热重分析仪进行结焦反应试验[6];试验从初始温度50 ℃开始每分钟升温10 ℃,直至最终温度900 ℃。试验数据由自动记录仪生成热重曲线。通过分析样品0~900 ℃热重曲线可知,在130~450 ℃区间为缩聚反应,并伴随有大量焦油生成,这是焦油结焦反应的主要阶段。在300 ℃左右时反应最为强烈(失重最大);到后期450 ℃左右时焦油蒸汽中的碳氢化合物继续脱氢聚合;温度升到500 ℃以上时,焦油附着量很少且结焦物松软多孔;升到750 ℃左右时焦油蒸汽中的碳氢化合物又会析出积碳而生成石墨,样品残重为1.69 mg,主要成分为石墨。

通过结焦试验得出,在450 ℃时有大量焦油析出,并且300~450 ℃为其主要结焦反应温度区间[7-8],750 ℃左右时开始石墨化。因此上升管焦炉荒煤气的出口温度不能低于450 ℃。

(2)中间性试验。第1次中间性试验从2018年3月1日开始至3月20日结束,换热器运行稳定。现场测试的荒煤气进口平均温度为760 ℃,出口平均温度为580 ℃。吨焦产生饱和蒸汽95 kg或加热过热蒸汽650 kg。但是下部夹套管的外表面有结焦现象,在每次出焦前打开上升管时伴随黄烟冒出。分析原因为水汽循环方式为下进上出,造成夹套管温度较低引起结焦[9]。

第2次试验自2018年4月30日开始至5月13日结束,针对第1次试验出现的问题,此次试验在夹套管结构方面做了改进,在夹套管外壁焊接了换热翅片,以增加受热面积,进水、汽方式为上进下出,试验结果表明换热效率大幅提高,吨焦产生饱和蒸汽100 kg或加热过热蒸汽680 kg。实测的荒煤气进口平均温度为756 ℃,出口平均温度为520 ℃。虽然底部未出现结焦,但翅片上有局部结焦现象,上升管打开时仍有黄烟冒出。

第3次试验于2018年6月20日开始至7月18日结束,在第2次试验的基础上去掉换热翅片,夹套管外壁制成光滑涂层表面,夹套间隙在直径方向增加2 mm并充入氮气[10]。改良后的上升管蒸发器每小时产生0.8 MPa的饱和蒸汽100 kg(相当于吨焦90 kg);上升管过热器每小时可将0.8 MPa的600 kg饱和蒸汽变成同压力、温度为350 ℃的过热蒸汽(相当于吨焦540 kg)。现场仪器测试的荒煤气进口平均温度为756 ℃,出口平均温度550 ℃,没有发生结焦现象。出焦前打开上升管时有持续20 s的黑烟冒出。

(3)干烧试验于2018年7月25日开始至8月15日结束,经22天断水干烧试验,未见干烧损坏现象。

2 结果与讨论

2.1 总体传热效果

试验过程中,把水蒸气的流量、入口温度固定不变,在一个结焦时间段采集相关数据并分析整理,可得到一个结焦时间段上升管的总体传热效果和总体传热系数[9],如图3所示,可以看出,上升管的传热量随温度、流量变化而波动,但总体传热系数相对平稳[10],平均值为33 W/(m2·℃)。

图3 上升管的总体传热效果及总体传热系数

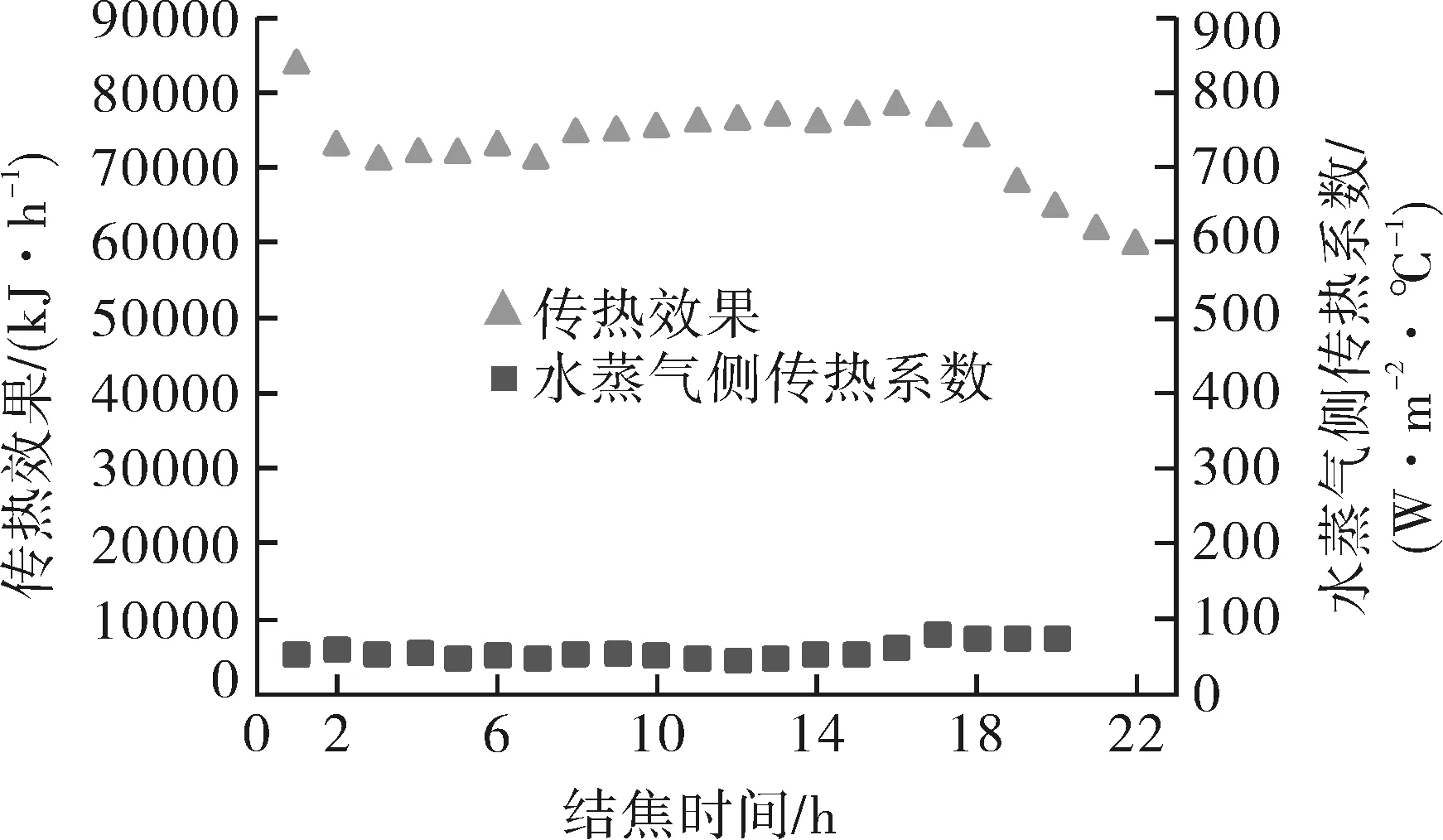

2.2 水蒸气侧传热效果

图4 上升管水蒸气侧传热系数趋势

经对试验数据分析计算,得出换热面水蒸气侧的传热系数随时间变化趋势[9],如图4所示。传热系数在结焦时间段变化不大,其平均传热系数为67.5 W/(m2·℃)。结果表明:传热系数受荒煤气温度变化影响较小。稳定的水蒸气流量、入口温度可确保水蒸气侧在结焦时间拥有较稳定的传热效果[9]。

2.3 各种参数对传热效果的影响

(1)上升管内荒煤气流量变化对荒煤气出口温度及蒸汽出口温度的影响[11-14]如图5所示。当荒煤气流量变大时,传热强度变大,使夹套管内蒸汽温度升高,同时荒煤气的热容增大大于传热量,故荒煤气出口温度也升高。

图5 荒煤气与蒸汽出口温度随荒煤气流量变化

(2)夹套管内蒸汽流量变化对荒煤气出口温度及蒸汽出口温度的影响如图6所示。随着蒸汽流量增大,在夹套管内的停留时间减小,致使蒸汽出口温度和荒煤气出口温度均降低。

图6 荒煤气与蒸汽出口温度随蒸汽流量变化

(3)夹套空间导热率变化时对荒煤气出口温度及蒸汽出口温度的影响如图7所示。荒煤气出口温度随夹套空间的导热率的增大而减小,而蒸汽出口温度增大。

2.4 参数的动态调节

为防止上升管内的荒煤气结焦,必须对荒煤气的温度进行控制,图8为上升管出口温度设定为550 ℃时,荒煤气流量变化对蒸汽出口温度及流量的影响。荒煤气出口温度为设定值时,荒煤气流量增大,蒸汽出口温度减小,水蒸气流量增大,荒煤气调节范围变为550~650 m3/h。

3 结论

上升管传热量随温度流量变化而波动,但总体传热系数相对平稳,平均值为33 W/(m2·℃)。换热面水蒸气侧稳定的流量和入口温度,可确保在结焦时间段拥有较稳定的传热效果,其平均传热系数为67.5 W/(m2·℃)。

夹套空间设计为“安全空间”,工作时热量由外壳传到“安全空间”,然后再传入换热器内的水或蒸汽,当换热器损坏漏水时,先漏入“安全空间”,空间内设置的压力在线监测装置启动并自动切换操作,解决了水漏入碳化室的技术难题。

在5.5 m焦炉上工业化应用后,每支上升管蒸发器可产生0.8 MPa饱和蒸汽100 kg/h;过热器可将0.8 MPa的600 kg/h饱和蒸汽加热为同压力、温度为350 ℃的过热蒸汽。没有结焦现象发生,换热元件对荒煤气的正常导出不构成任何影响,实现了能量的梯级高效利用和焦炉的经济安全运行,有助于焦化行业降低10%~15%的能耗,为焦化行业的绿色转型提供技术支撑。