冲渣水用板式换热器渣水通道传热流动特性研究及应用

周先桃,汪 飞,冉慧慧,宋秉棠,陈 云,冉龙巍

(1.华东理工大学 机械与动力工程学院,上海 200237;2.天津华赛尔传热设备有限公司,天津 301721)

0 引言

我国每年因高炉炼铁产生几十亿吨冲渣水,一直以来很多钢铁厂却任由其中蕴含的热量白白散发到环境中,不仅是巨大的浪费而且还会对环境造成热污染。随着节能环保意识的增强,钢铁行业开始重视冲渣水的余热回收,其中利用冲渣水余热进行采暖因工艺相对简单、投资低、限制少,成为当前钢厂运用最广的冲渣水余热回收技术,但是冲渣水的特殊物性也掣肘了该技术的进一步推广。冲渣水中含有大量渣粒、渣棉等杂质,极易堵塞设备管道,坚硬的矿渣等杂质还会造成设备的冲刷磨损,而且冲渣水钙镁离子浓度大,容易在流道中结垢[1],从而导致换热器性能下降,影响用户的采暖水温。此外,冲渣水虽然水量大,但温度波动大且总体不高,在低谷时仅有约60 ℃[2],因此,对换热器的换热面积及换热效率有较高的要求。

为了解决这些问题,很多钢厂和单位展开了研究。一些钢厂通过添加药剂、使用过滤设备,对冲渣水先进行多级处理、再采用普通的换热设备(管板式换热器、板式换热器、螺旋板式换热器等)取热,在一定程度上解决了冲渣水对设备的结垢、堵塞和磨损问题,但是相应地提升了工艺的复杂性,增加了运营成本,长期运行仍然无法完全避免设备堵塞结垢、清洗维护困难等问题,而且增加复杂的处理流程会导致冲渣水温度进一步降低,影响取热量。一些企业为此开发出冲渣水专用的换热设备以降低对冲渣水的水质要求,比较成功的有螺旋扁管式换热器,该设备换热效率高,内部流体湍流度大,不易结垢[3],但对冲渣水洁净度仍有一定要求,需先进行一定的过滤处理,而且它作为管壳式换热器相对板式换热器存在一些难以弥补的短板:(1)对于低品质热源的回收效率低(冲渣为非连续作业,在渣水温度低谷时进入换热器的冲渣水与采暖水温差仅为十几摄氏度,管壳式换热器在此工况下取热量低,而板式换热器则可以实现出口侧冷热介质非常低的温差);(2)难以实现结构紧凑,板式换热器则可以在较小的体积和重量下实现很大的换热面积(冲渣水余热采暖多为钢厂改造项目,空间有限,板式换热器更具优势);(3)用于冬季供暖需要采取保温措施,而板式换热器因向外界环境散热少,无需做保温处理。

板式换热器缺点也很明显,流道狭小,容易堵塞结垢,无法直接胜任冲渣水余热采暖工况,必须对其进行优化改进。在板式换热器中,不同的板型结构和流道设置对传热性能的影响很大。我国广泛运用的人字形波纹板片具有支撑点数量大、承受压力高、传热性能好、适用范围广等诸多优点[4],在相同工况下比球冠形凹坑板片的换热效果好但造成的压力损失更大[5],而且杂质容易在板片波纹的波谷处淤积,造成流道堵塞且清洗困难,故并不能胜任冲渣水换热器用换热板片。

本文针对冲渣水特性开发了一种球冠形板式换热器,通过对冲渣水侧流道传热流动特性的研究分析,对流道及球冠形凹坑的结构尺寸加以优化,以强化其传热特性并降低压损,同时对换热器的结构进行改进,以达到冲渣水免过滤处理即可通入换热器内进行换热,并实现设备不易结垢堵塞且易于清洗维护的目标。

1 冲渣水流道的结构及其特性

凹坑结构换热板片可以增强内部流体的湍流度,诱导形成涡流和二次流,从而起到阻止沉积、抑制结垢和强化传热的作用,且在凹坑尺寸设计合理的情况下不会明显地增加流动阻力。

1.1 冲渣水流道构建

凹坑强化传热技术源于20世纪80年代的前苏联[6],苏联解体后才传入欧美,并逐渐受到关注,对此结构传热性能的研究也层出不穷且以球冠形凹坑结构居多。刘高文等[7]对国外凹坑结构的研究进展作了比较全面的梳理总结,内容涉及凹坑结构的换热与阻力特性、形成涡流的结构与凹坑结构的强化换热机理以及影响凹坑结构换热阻力特性的相关因素分析等。国内很多学者对该结构也有深入的研究,如贺志强[8]研究了含有不同密度丁胞结构的换热管并得出换热管内丁胞结构的强化机理;钱吉裕等[9]运用场协同原理分析了丁胞流道的强化换热机理,认为丁胞结构有利于提高流场和温度场的协同性;张喜迎[10]通过数值模拟对凹凸板式换热器的双流道耦合换热过程的流动阻力特性进行了研究,并拟合出了在一定范围内适用的准则关系式。

其他的相关研究成果还很多,但所研究的凹坑形状、排布方式和流道形式各异,部分文献虽然拟合出了流道的传热准数关系式,但并没有实际工程背景,工质是任意设定的,因此只能作为参考,其模拟结果并不适用于冲渣水换热工况。本文则基于实际项目需求,在满足特定设计要求的基础上进行建模和数值模拟分析,拟合出适用于该项目需求的准数关系式,从而实现对板型尺寸的优化设计。

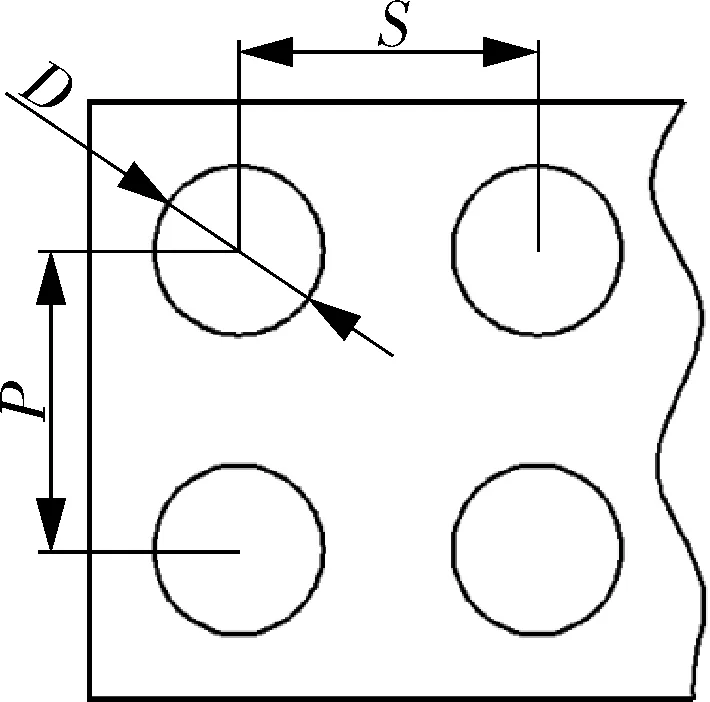

本文所研究凹坑板片构建的流道及凹坑结构尺寸如图1所示。

(b)

两板片的凸侧相抵,所构建的通道作为洁净采暖水流道,这样的构造同时可有效增强换热器结构的稳定性,利于实现换热器的大型化;板片凹坑侧相对,可以构建无触点流道,用作冲渣水侧流道,保证对水中杂质颗粒的良好通过性。

1.2 流道特性研究

为了进一步强化传热效果并降低压力损失,在相关凹坑研究理论的基础上,采用CFD数值模拟的方法对冲渣水侧流道的传热过程进行模拟,通过变化凹坑的结构尺寸和雷诺数寻找该结构板型的传热和流动特性与这些变量的关系,并对模拟得到的数据进行处理,拟合出相关传热和阻力公式,在综合考虑制造难度后确定了一个最优化的板型尺寸。

1.2.1 数值模拟

随着计算机技术的发展,所有涉及流体流动、热交换、分子输运等现象的问题都可以借助数值模拟来得到分析解决,这已经成为国内外能源和流动领域研究者普遍采用的手段。

模拟仿真软件虽然功能强大但仍无法考虑到传热流动过程中所有因素的影响,因此需要对研究的问题做出一定的假设简化。

本文针对流道内流体流动与传热情况做出如下假设:

(1)流体为不可压缩的牛顿流体;

(2)流动和传热均在稳态条件下进行;

(3)计算过程忽略重力场影响,并假定流体的物性不受温度影响;

(4)流道的壁面无滑移;

(5)忽略自然对流、热辐射效应以及流动时的黏性耗散作用对传热的影响。

受限于实验室计算机配置,无法模拟完整的模型,因此利用流道结构的对称性,研究其中一个独立模块,并据此来分析整体的传热及阻力特性。对于计算模型的选择,可以结合其他学者[5,10-14]对凹坑结构板型数值模拟经验和本文所研究问题的具体情况选用RNGk-ε湍流模型。

边界条件设置如下:冲渣水、采暖水进口采用速度进口,出口选用压力出口;流道侧面及上下表面均设置为对称边界条件;流体与传热板片交界面设置为流固耦合边界条件。求解格式选用高阶求解模式,对于时间尺度的控制选用物理时间尺度,残差收敛精度值设为10-6。

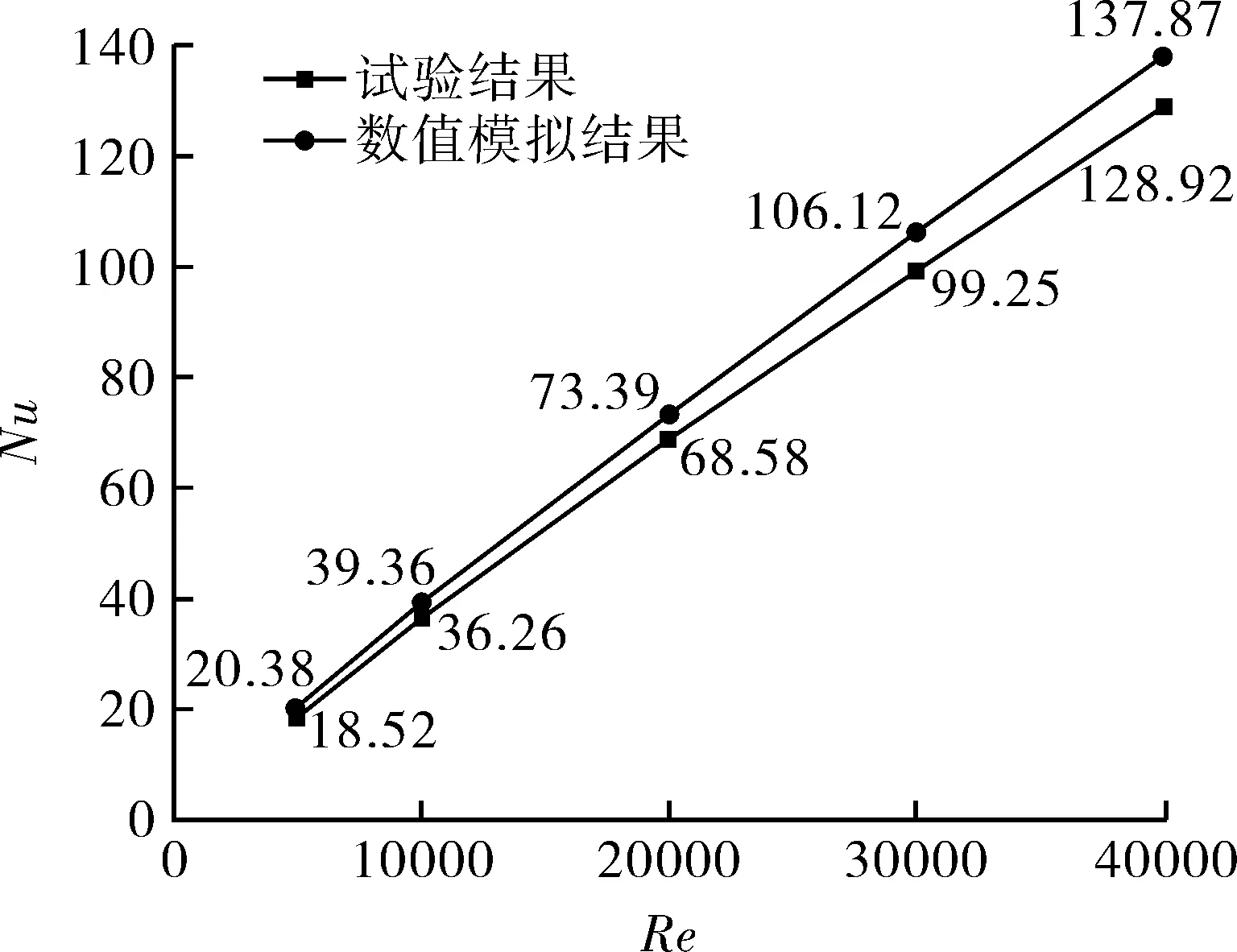

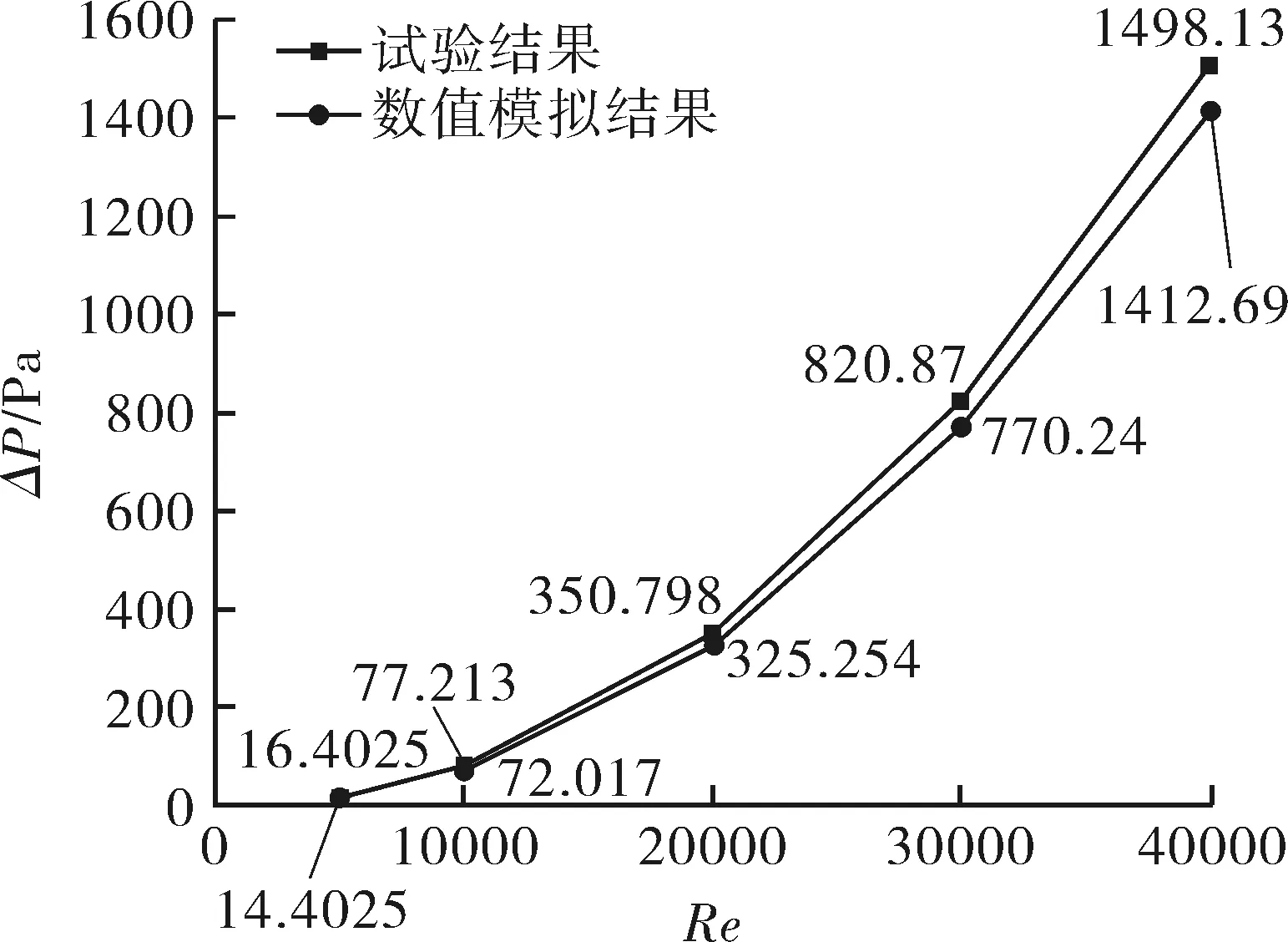

为了得到更准确可靠的模拟结果,首先对模型划分的网格进行网格无关性验证,确定最终的网格数量为1 100 480;再利用单流道小样件试验来验证模拟精度;之后再分别将由试验及数值模拟得到的努塞尔数Nu(Nu表示对流换热强烈程度的一个准数)和压力损失ΔP随雷诺数Re的变化趋势作图,如图2所示。可以看出,试验与仿真得到的结果变化趋势基本一致,数据相差不大,其中Nu计算值与试验值的最大偏差为9.8%,压降ΔP计算值与试验值的最大偏差为12.5%[15],均在模拟误差可接受范围内,说明本文的仿真计算结果是可靠的,可以较准确地反映渣水换热器内部传热与流动阻力的实际情况。

(a) Nu随Re变化趋势

(b)ΔP随Re变化趋势

1.2.2 准数关系式拟合

由传热学知识可知,对于内部的单相强制对流传热,其函数关系Nu=CRenPrm(C,n,m是由试验确定的常数);对于管道内的单相强制对流,可以使用Dittus-Boelter公式:Nu=0.23Re0.8Prm(m在加热流体时取0.4,冷却流体时取0.3)。但对于本文所研究的由凹槽板构成的非平直流道,并没有现成的公式可以使用,而且该特征数关系式也并没有涉及到凹槽板的结构特征尺寸。因此,为了更深入探究冲渣水侧通道的传热特性与流体雷诺数和板型结构尺寸的关系,需要将这些因素拟合进一个完整的特征数关系式。板面凸起侧为洁净采暖水流道,其流动类似于圆柱绕流,这里不再赘述,下面的研究只针对冲渣水侧凹坑流道进行。

具体研究方法为,先通过控制变量法,研究单一结构尺寸因素对板片传热特性的影响,然后找出该变量与因变量之间可能存在的函数关系,最终拟合出包含别担心有尺寸变量的准数关系式。影响凹坑传热的主要结构尺寸变量包括:流道高度H、凹坑投影直径D、凹坑高度Hd、凹坑纵向距离P、凹坑横向间距S。结合项目换热量的设计要求及凹坑板型的制造使用经验,各尺寸变量均设定在一定范围内变化。

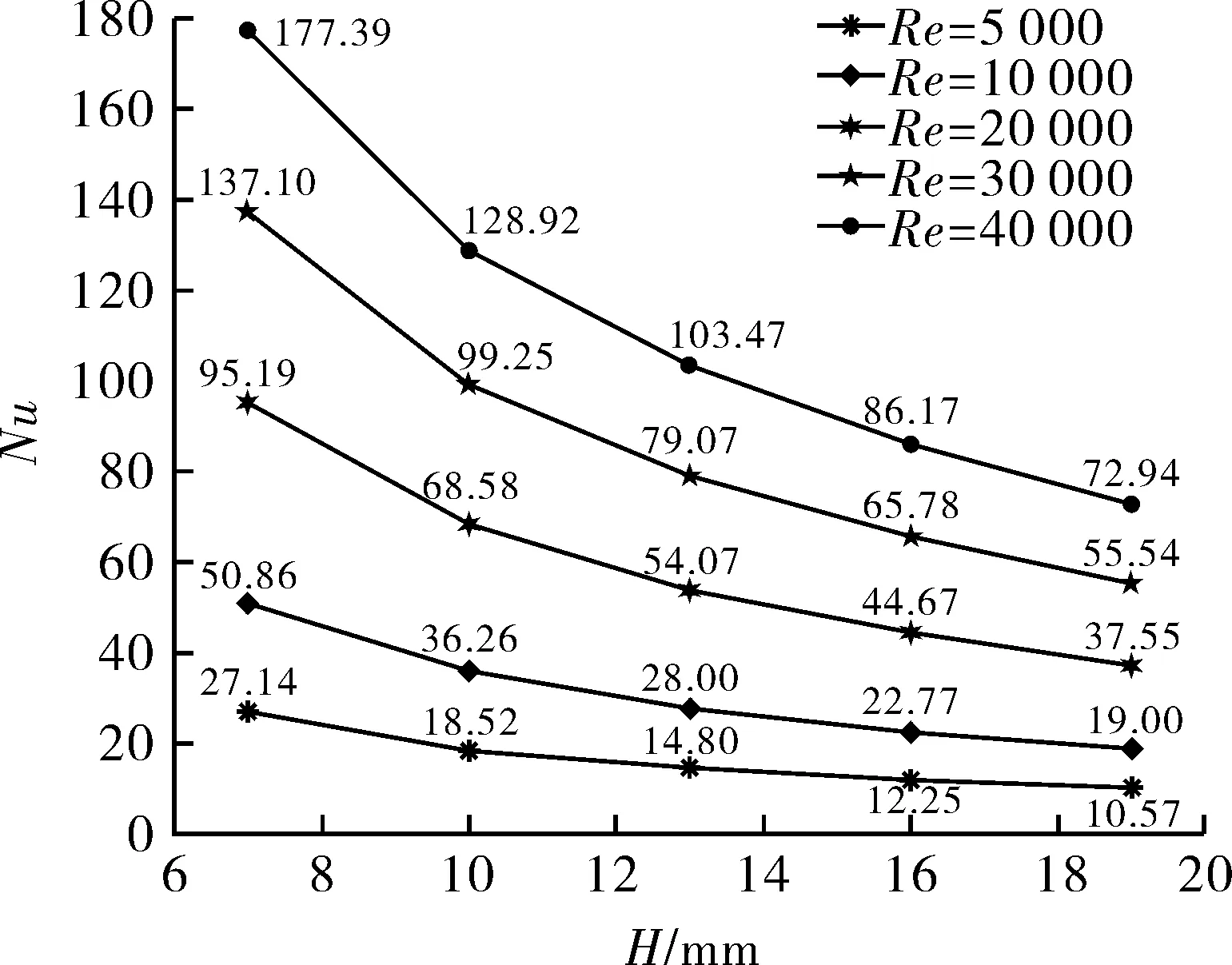

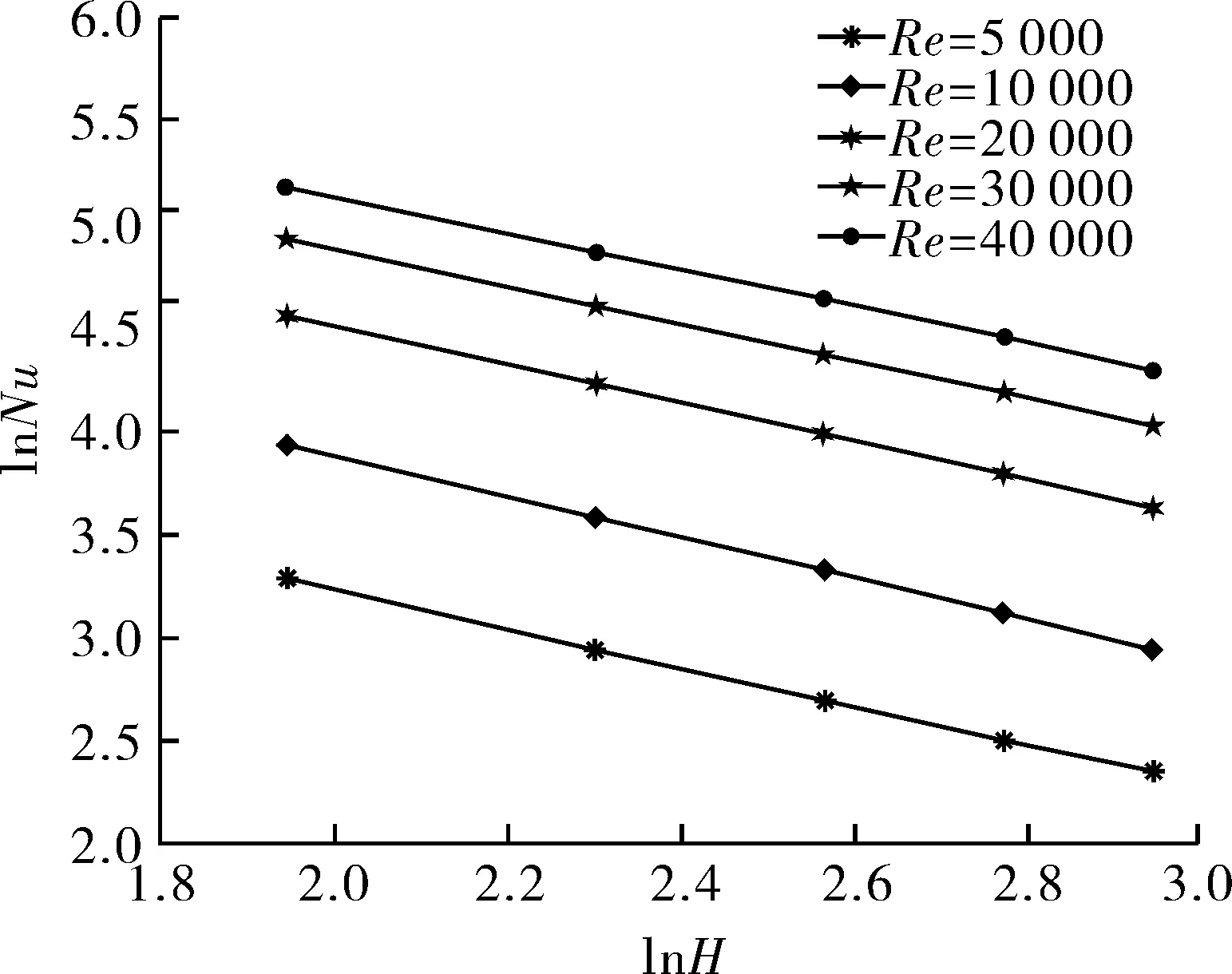

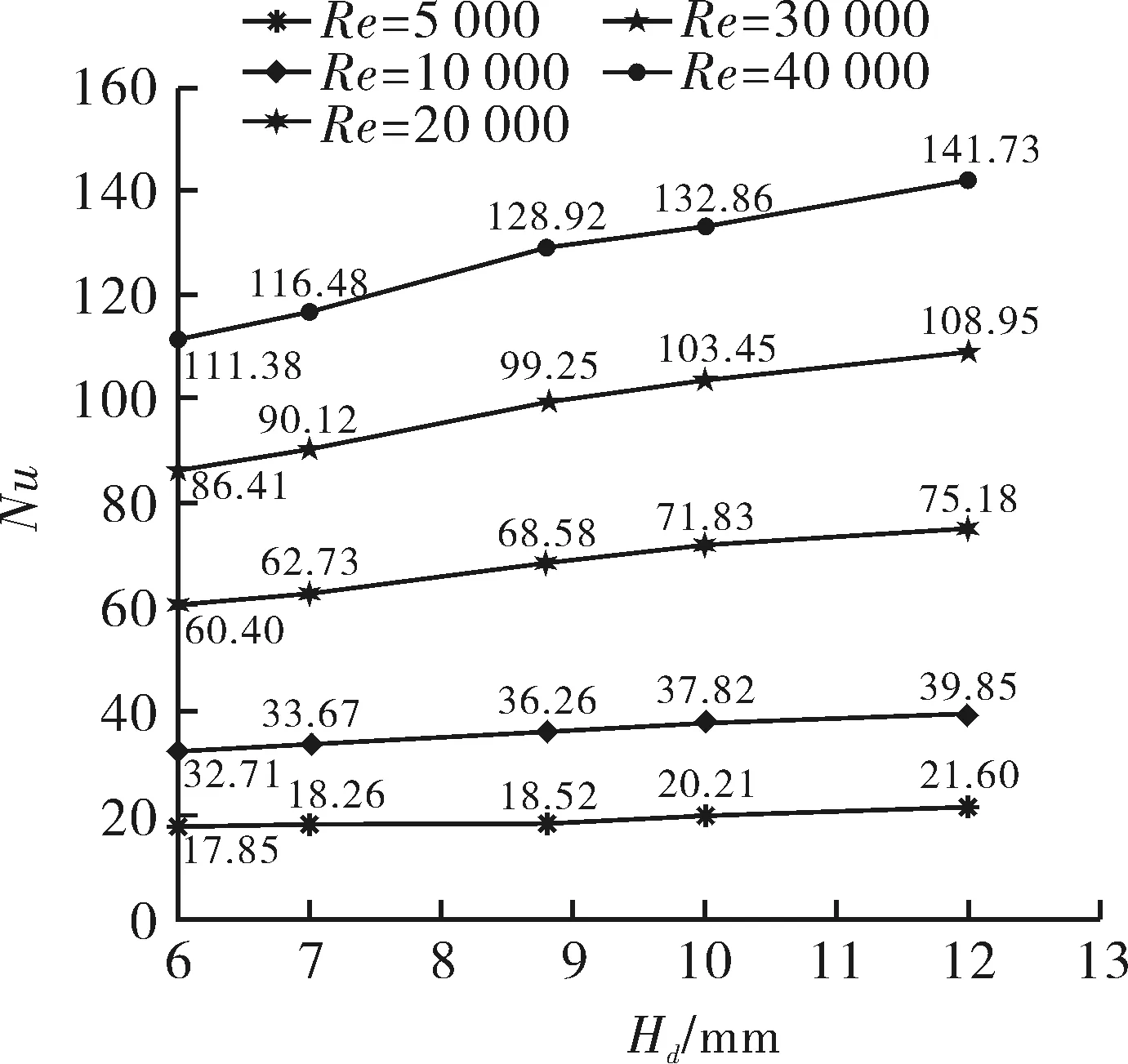

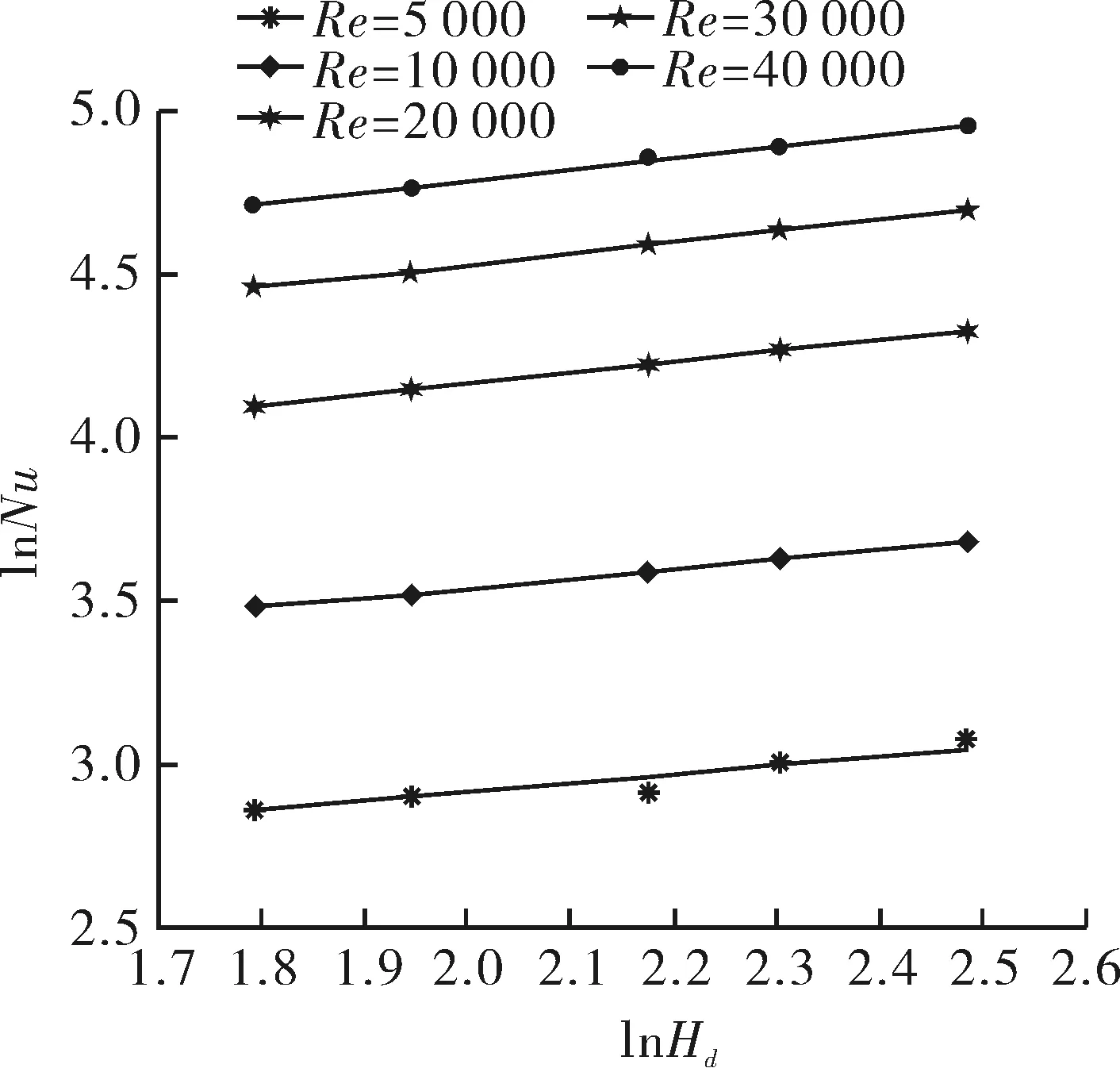

通过数值模拟得到不同雷诺数下不同流道高度H的平均努塞尔数Nu,将数据标在同一张坐标图上并将同一雷诺数下的数据连线,如图3所示,从折线的趋势可以看出H与Nu可能呈幂函数关系。对数据取对数再次作图,得到lnNu在不同雷诺数下随lnH的变化图,如图4所示。可以看出,对数处理后的数据呈现明显的线性关系,并且lnNu随lnH增大而递减,因此可以得到Nu与H之间的函数关系式:Nu=k1Ha(a<0)。

图3 Nu随H的变化趋势

图4 lnNu随lnH的变化趋势

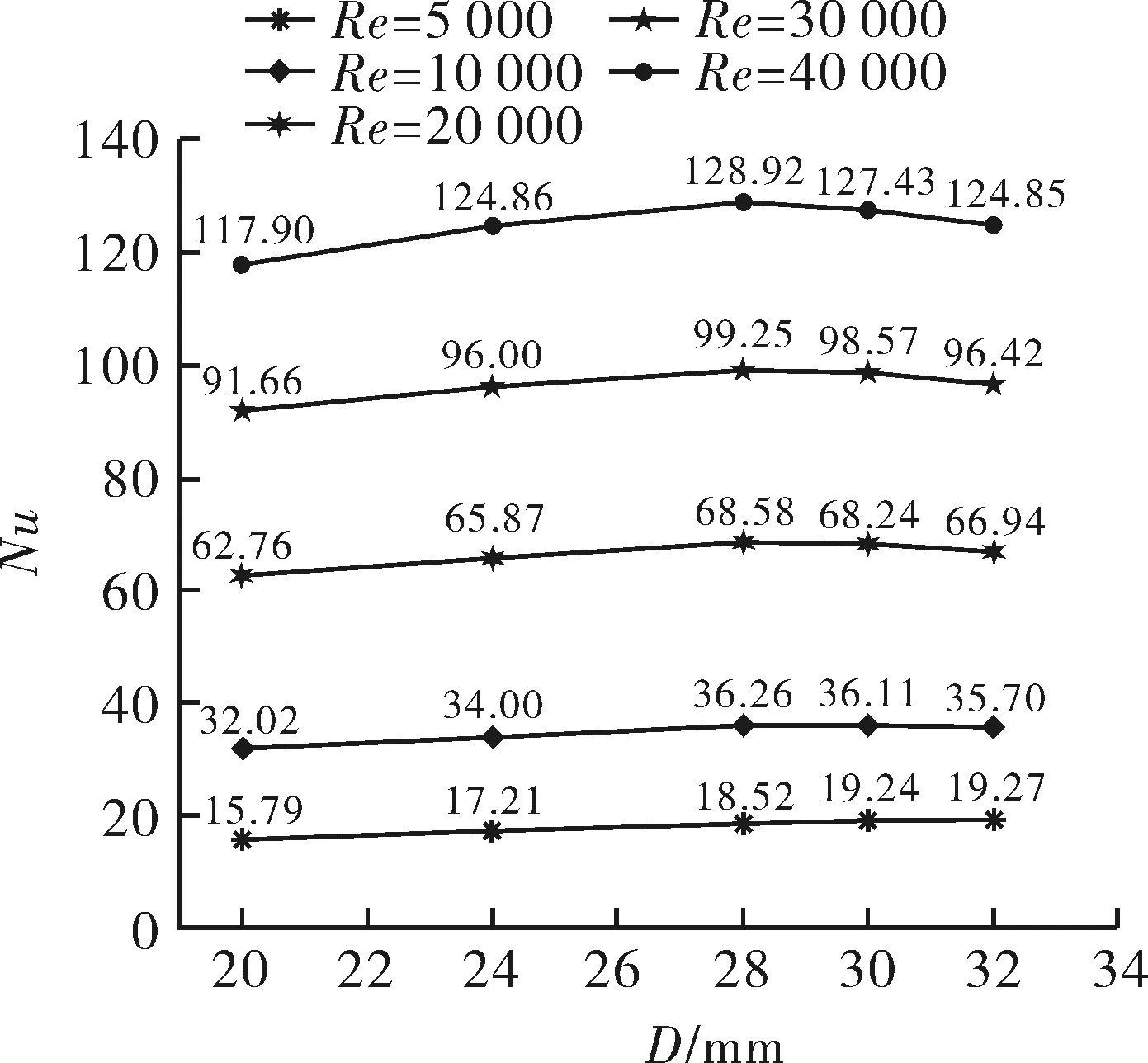

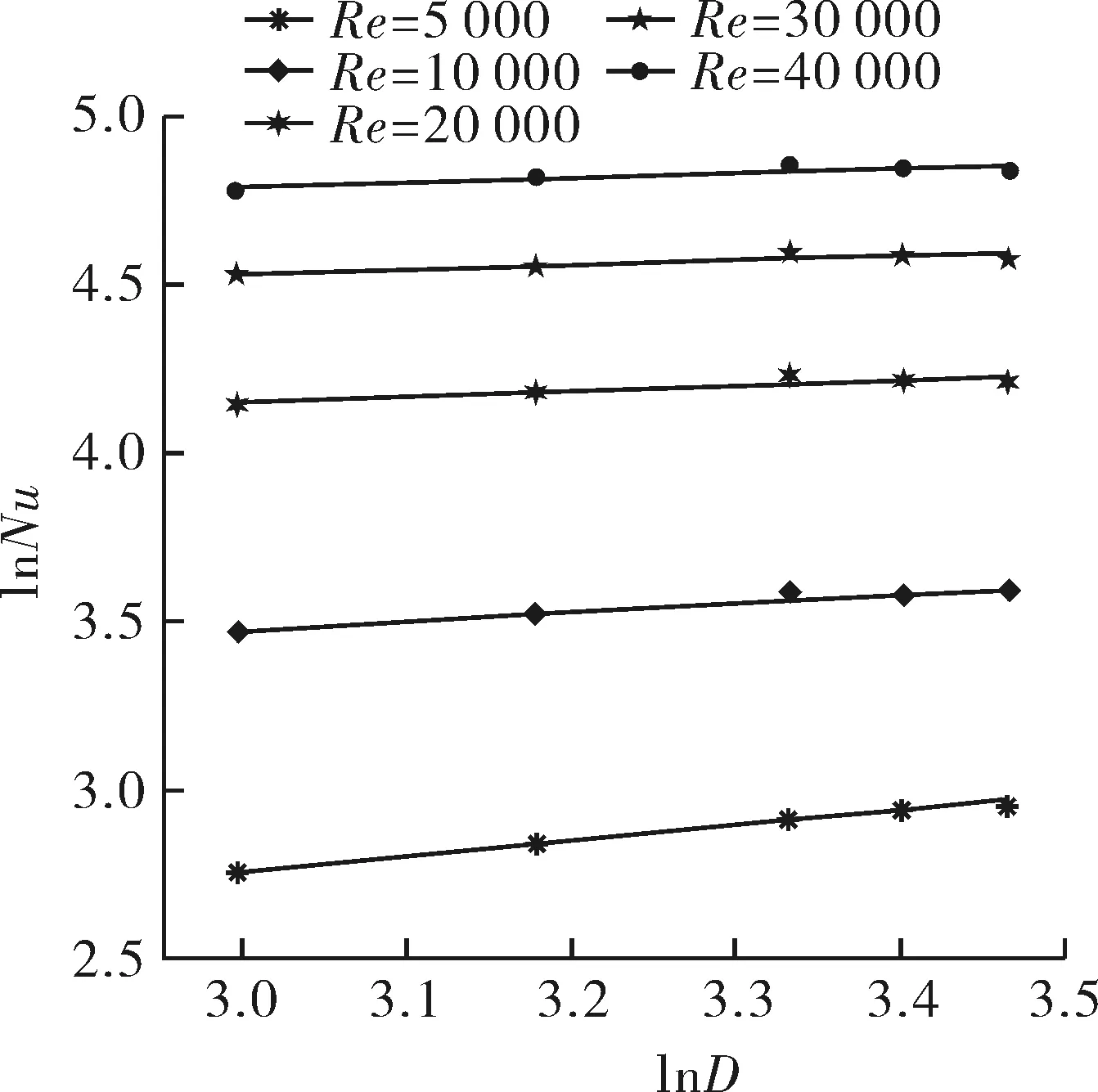

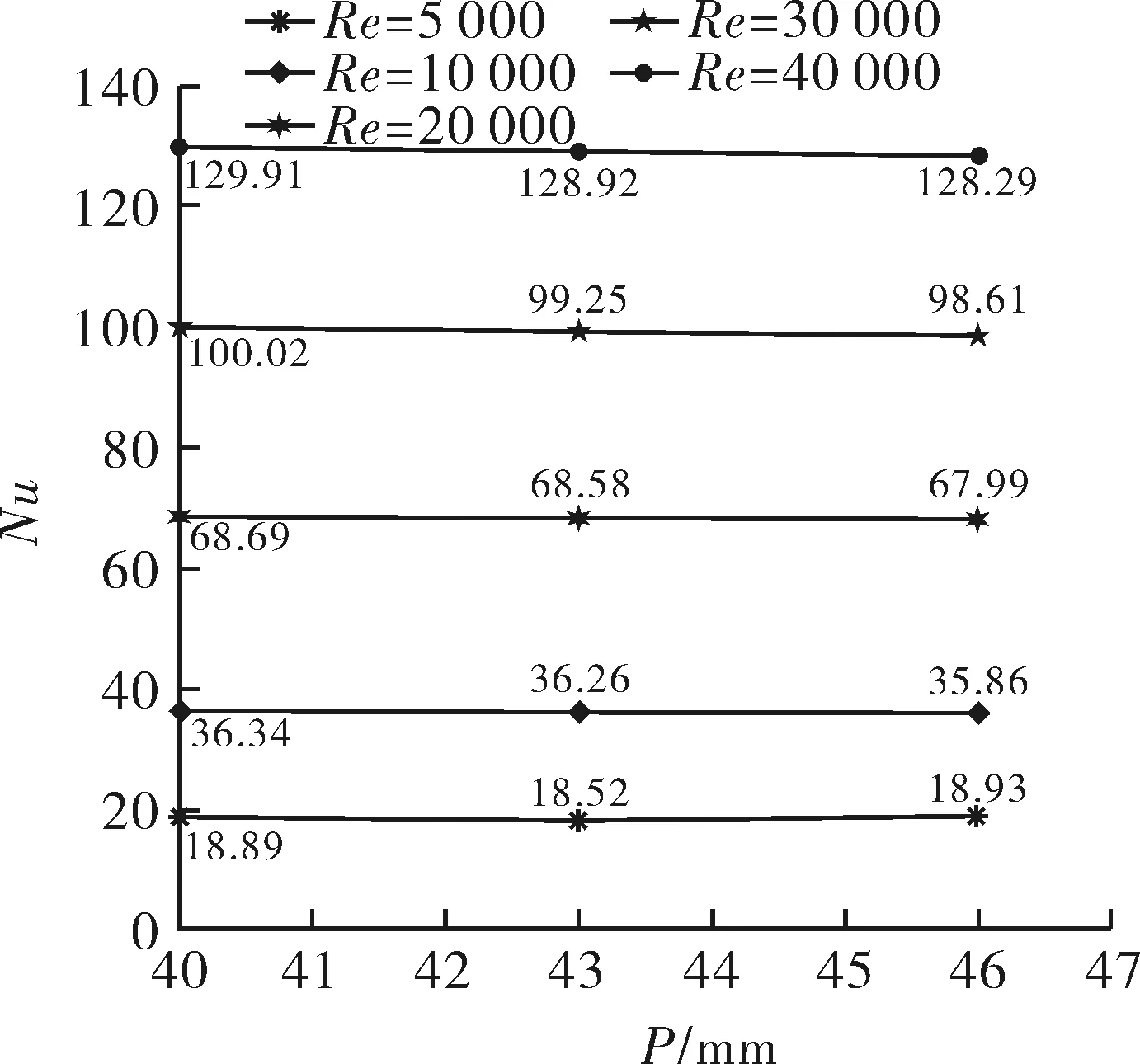

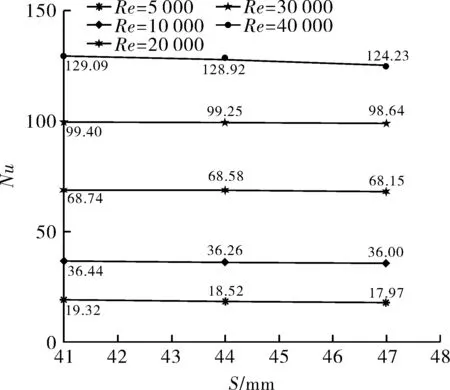

同样,推测其他凹坑尺寸与努塞尔数Nu也呈幂函数关系,分别作出它们的变化趋势图,如图5~10所示。

图5 Nu随D的变化趋势

图6 lnNu随lnD的变化趋势

图7 Nu随Hd的变化趋势

图8 lnNu随lnHd的变化趋势

图9 Nu随P的变化趋势

图10 Nu随S的变化趋势

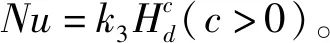

各变量无量纲化后与努塞尔数之间的变化趋势应仍呈幂函数关系,可拟合出如下形式的准数关系式:

(1)

其中,De为由光滑平板组成相应流道的当量直径,De=4A/L(A为流体入口面积,L为湿周),其大小约为光滑平板组成流道基准高度的2倍,本文将基准高度定为10 mm。考虑到单因素模拟结果显示纵横排布间距变化对努塞尔数影响不大,因此未将凹坑横向间距S和纵向间距P拟合进关系式(1)中。

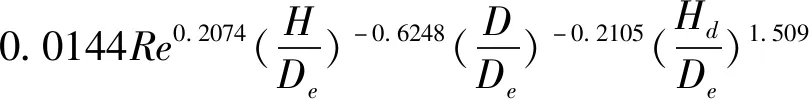

Pr(普朗特数)的指数m可以参照Dittus-Boelter公式选取,其余未知指数以及系数C通过代入设定的各几何参数值及数值模拟得到的相应的努塞尔数Nu拟合得出。对式(1)两边求对数,得到:

(2)

将不同的几何尺寸、雷诺数Re及由数值模拟方法得到的相应的Nu代入矩阵方程,可得到方程个数多于未知数个数的超定方程组,无法得到其精确解,可运用最小二乘法获得其最小二乘解。运用matlab的lscov函数可以很方便地得出超定线性方程组的最小二乘解,还可以计算这些系数的标准误差和均方误差。

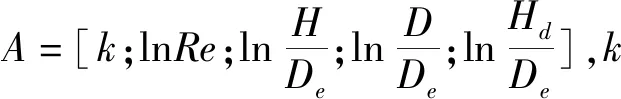

拟合得出适合本渣水换热器凹坑结构板型所构建流道的特征数方程为:

(3)

其中,Re∈[5 000,40 000],H∈[7,19],D∈[20,32],Hd∈[6,12]。所拟合系数的标准误差分别为0.040 9,0.003 6,0.012 9,0.028 7,0.020 2,标准误差均很小,说明拟合的方程较符合试验数据的分布情况,可以接受。

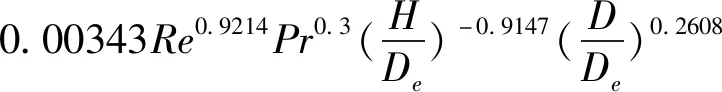

用同样的方法可以拟合出范宁摩擦系数f的准则方程:

(4)

其中,Re∈[5 000,40 000],H∈[7,19],D∈[20,32],Hd∈[6,12],P∈[40,46],S∈[41,47]。

综合拟合的公式和制造加工上的考虑,确定冲渣水处理流量为600 m3/h的板式换热器板片的凹坑结构尺寸和排布如下:H=10 mm,D=30 mm,Hd=8 mm,P=45 mm,S=44 mm。

为进一步验证所拟合准则关系式的可靠性,按最终确定的板型结构尺寸重新建模并进行数值模拟,根据模拟结果求解在流道入口雷诺数Re=16 000时的努塞尔数Nu和范宁摩擦系数f,其值分别为56.834,0.009 978,再运用前文的准则关系式求解拟合的努塞尔数Nu和范宁摩擦系数f,其值分别为54.617,0.010 448。通过比较,发现误差分别为3.9%和4.7%,在工程允许误差范围内,验证了拟合准则关系式的可靠性。

1.3 换热器结构改进

优化后的板型可以增强流道内流体的湍流,避免冲渣水结垢,但并不能解决设备的堵塞、磨损问题。对于普通结构的板式换热器,如果使用未经过滤处理的冲渣水进行换热,固体颗粒等杂质极容易对换热板片表面造成磨损并堵塞流道,而且由于换热器长度有限,换热流程短,对冲渣水的取热量少,设备换热效率低。因此还必须对换热器的结构做出改进,在冲渣水进入换热流道前分离出渣水内质量较大的杂质,延长冲渣水在设备内的换热时间,以保证冲渣水在流道中的畅通运行,解决冲渣水对设备的堵塞和磨损以及设备的换热效率低下问题。

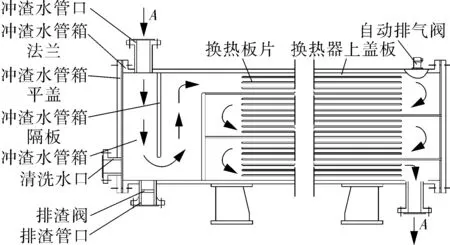

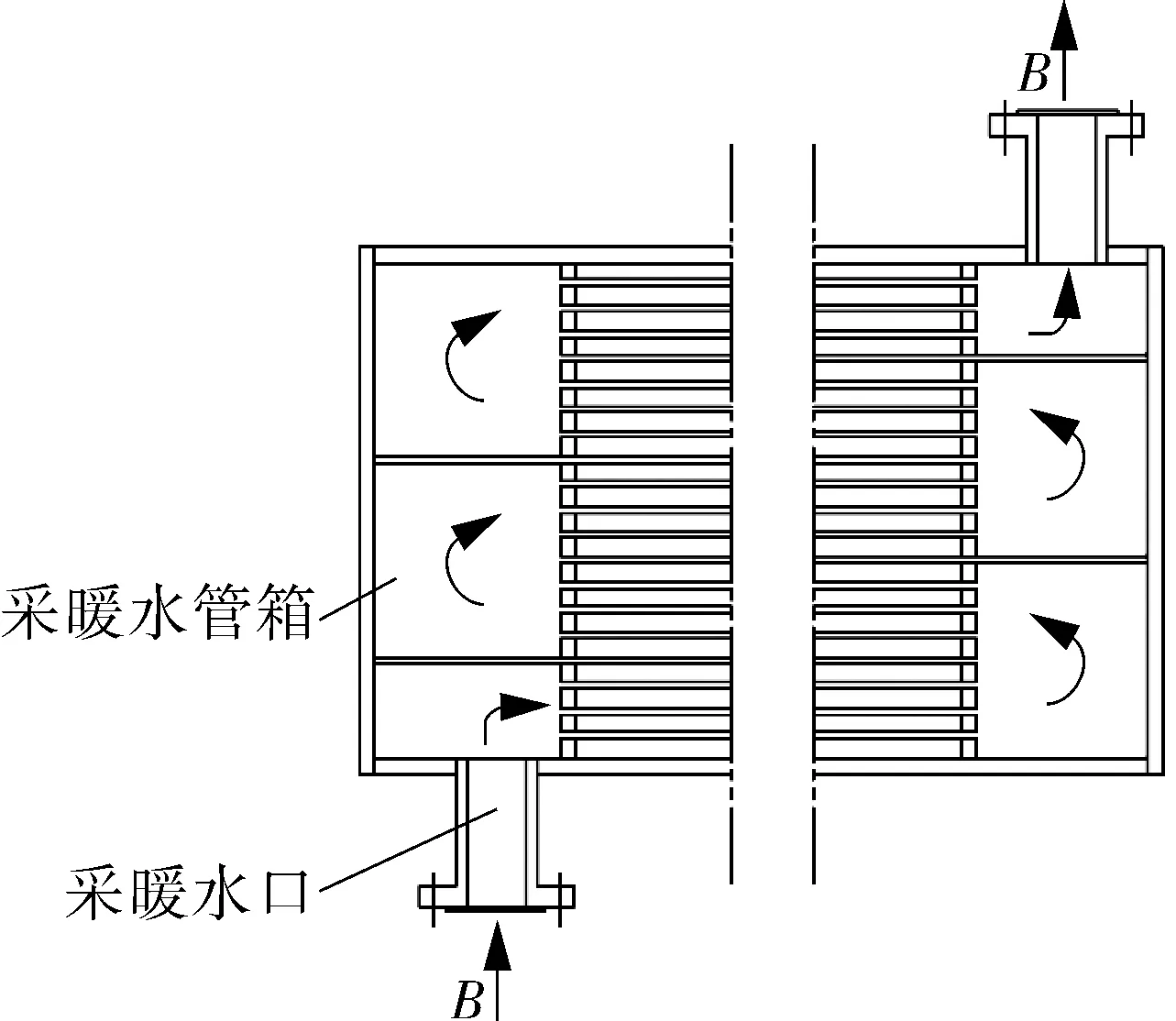

改进后板式换热器内部流道如图11所示。与普通板式换热器的主要区别在于冲渣水管箱较大且在管箱中间增加了隔板,将管箱内空间隔成底部彼此相通的两个区域,换热板片的长度和排布也有特殊的设计,与隔板相配合可以起到分程的效果。

(a)渣水流程图

(b)采暖水流程图

冲渣水可免过滤直接由A口通入冲渣水管箱内,在管箱内设置隔板的阻挡下冲渣水的流速发生改变,由于杂质与水的速度改变量不同,因此可以分离出渣水内的杂质,而且还可以根据冲渣水水质情况,调整冲渣水进入换热器的速度,以达到更好的分离效果,分离出来的杂质颗粒通过管箱底部的排渣口排出,避免其对后面流道的冲刷及堵塞。当冲渣水管箱内杂质淤积过多时,可从管箱侧面的清洗水口通入清水对冲渣水箱内部进行冲洗,冲洗后的污水可以从排渣管排出。当遇到无法靠冲洗管箱就能解决的於堵问题时,仅需拆下冲渣水管箱的端盖,就可以对换热器的整个冲渣水流道进行疏通,清洗维护十分方便。

换热板片与隔板相配合的分程设计,使冷热介质在换热器内部多次往返,从而延长了换热时间,提高了换热效果。从图11可以看出,冲渣水通入换热器后经多次折流从换热器底部接管口流出,洁净的采暖水则从换热器底部经过多次折流逆流而上,与冲渣水形成逆流传热,强化了换热效果。

产品改进后,根据实际工况的相关工艺参数,对其进行了传热和阻力校核,计算结果表明,该换热器换热量能够满足设计的取热需求,并且内部流体压降也符合设计要求。

2 商业运行效果和经济、社会效益

本产品已在某余热供暖项目上得到应用,所用到的主要工艺装备有:(1)流量为600 m3/h渣水换热器,换热器型号为FBZ2170×4-0.8-0.6GP6M;(2)2台变频冲渣水泵,循环水量650 m3/h,扬程40 m,供暖季时一用一备;(3)3个冲渣水切换阀组,该阀门为DN400手动耐磨半球阀;(4)3台采暖水循环泵,在冬季采暖时期两开一备,其中一台变频控制,另外两台工频控制,水量280 m3/h,扬程70 m,电机功率90 kW;(5)1台卧式管壳式汽水换热器,用于调峰蒸汽补热;(6)1套凝水回收装置,包括凝结水回收泵组2台和配套的容积为8 m3的凝结水水箱,回收泵单台供水量17 m3/h,扬程30 m,电机功率4 kW,一开一备;(7)1台采暖水除污器,加在采暖水回水总管,以防杂物堵塞管网;(8)2台采暖水变频补水定压泵,单台供水量12 m3/h,扬程40 m,电机功率4 kW,一开一备;(9)1套带全自动钠离子交换装置的软水器和1个8 m3水箱。

经过前期土建工作,现场安装图见图12。

图12 部分设备现场安装图

商业运行期间,数据监测和采集系统采集的数据主要有:冲渣水进出换热器的温度和压力;采暖水进出换热器的温度和压力;采暖水供水及回水的温度和压力;采暖水补水点的压力。

从商业运行初期监测到的温度和压力数据来看,各监测点采暖水的温度和压力值都已经趋于稳定,虽然受冲渣工艺的影响会产生间歇性的波动,但波动时间短、波动值也不大。 采暖水回水温度基本稳定在55 ℃,而设计回水温度为50 ℃,这是由于监测数据来源于项目运行初期,当时实际供暖用户数比设计的要少,因此实际取热量较少,从而造成回水温度略高于预期。采暖水的供水温度则基本稳定在 60 ℃,满足甲方公司在技术协议中设计的供暖温度要求,迄今该项目已运行多个采暖季,运行状况良好,未发生设备堵塞结垢或采暖效果明显降低的情况。

该项目带来的经济收益是相当可观的,综合考虑该项目的采暖收益与用电成本,企业只需约3个采暖季即可收回全部的初始项目投资,此后每个采暖季均可实现近百万元的盈利。此外,该项目也能带来良好的社会效益。利用从冲渣水中回收的热量来代替燃煤供暖,不仅可以减轻燃煤带来的温室效应、雾霾等环境污染问题,还可以降低面临着的化石燃料紧缺的压力。

3 结语

针对冲渣水余热采暖技术中的换热设备的一系列问题,本文在对凹坑结构流道传热和流动特性的深入研究基础上优化了凹坑结构尺寸,并对板式换热器流道结构进行了改进,成功开发出一种新型凹坑结构板式换热器。经过多个采暖季的运行,证实了该换热器可以实现冲渣水免过滤处理直接取热,并且在运行期间未发生因堵塞、结垢、磨损而造成停运等情况,设备清洗维护简单,运营成本低,而且取热量大、对外加热源补热的依赖较小。该设备的成功运行以及带来的经济收益和社会效益表明,该冲渣水余热采暖用换热器是凹坑结构板型在工程上的又一次成功应用,产品设计符合预期,值得推广应用。