CR200J动力集中电动车组动力车基础制动装置自主化研制

孙新海, 郭彦峰, 宋跃超, 郭 斌, 齐 冀

(1 中国铁道科学研究院集团有限公司 机车车辆研究所, 北京 100081;2 北京纵横机电科技有限公司, 北京 100094)

近年来中国铁道科学研究院集团有限公司在基于计算机控制技术的新型机车制动系统方面开展了自主化研究,研制成功包括基础制动装置在内的CAB型机车制动系统,并已在CR200J动力集中电动车组动力车上批量推广运用。基础制动装置是机车制动系统中的重要组成部分,空气制动时由基础装置通过摩擦制动方式实现机车或列车的调速和停车。

针对CR200J动力集中电动车组动力车研制的基础制动装置,采用轮装式盘形制动,主要包括轮装制动盘、粉末冶金闸片和制动夹钳单元等。每条轮对安装2套盘形制动装置,其中制动夹钳单元采用3点吊挂方式,根据功能分为带停放制动夹钳单元和不带停放制动夹钳单元两种。

1 研制目标

(1)基础制动装置应能满足动力车在160 km/h制动初速时,紧急制动制动距离 ≤1 400 m,符合《铁路技术管理规程》中对制动距离限值的要求[1];

(2)基础制动装置制动能力(制动摩擦副热容量)应能满足动力车运行速度提升至200 km/h的制动需求;

(3)基础制动装置应能满足动力车在30‰坡道上安全停放[1]。

2 制动摩擦副

制动摩擦副是基础制动装置的核心部件,主要由轮装制动盘和粉末冶金闸片组成,其主要功能是将运行动能转化成热能,并逸散至大气中。

2.1 制动盘

2.1.1盘体材料

盘体选用综合性能优异的合金铸钢,其常温力学性能和金相组织要求见表1[2]。

盘体材料具有以下特点:

(1)稳定的机械性能。该材料在低温、常温和高温(600 ℃)时有相对恒定的机械强度,并具有一定的韧性,可以满足制动盘长期正常使用要求。

(2)良好的热物理性能。该材料有高导热性、大热容和较小的线胀系数,能够保证制动盘温度升高或降低时引起的应力变化梯度较小,以延缓制动盘热裂纹的萌生和扩展,提高制动盘使用寿命。

(3)较适宜的硬度。该材料经热处理后的硬度能够保证制动盘具有良好的耐磨特性;

(4)较好的抗腐蚀能力。该材料属于低碳合金钢,其中的合金元素提高了材料的抗腐蚀能力,其环境适应性较好,能够保证制动盘在较恶略工况下长期稳定服役。

表1 力学性能和金相组织

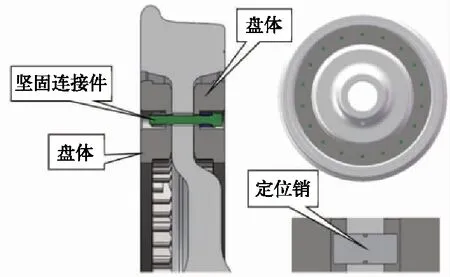

2.1.2制动盘结构

制动盘主要由盘体、定位销和螺栓紧固连接件等组成,参见图1所示。采用6个定位销将盘体定位在车轮辐板两侧,再通过18组螺栓紧固连接件将盘体与车轮紧固为一个整体。螺栓采用变径结构,提高螺栓的疲劳寿命,使用有效力矩和楔形螺纹双重防松结构螺母,提升紧固件连接质量和防松能力,保障制动盘具有较高抗冲击和振动性能。

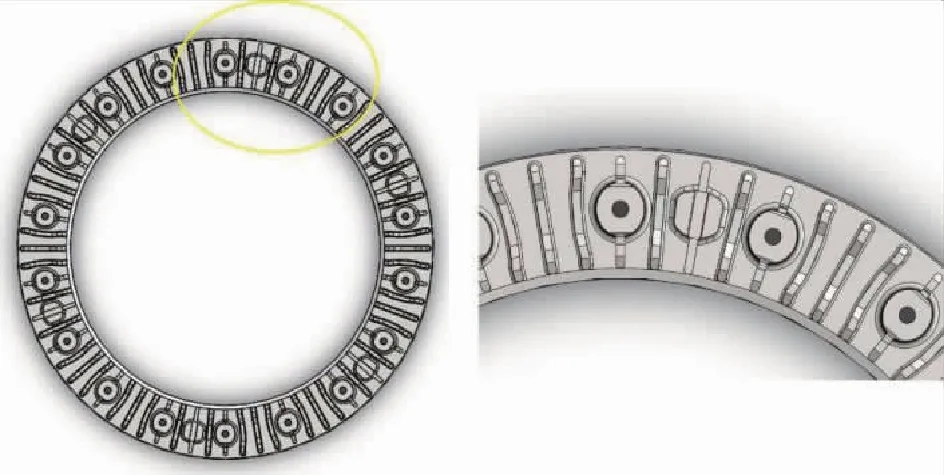

盘体采用叶栅式散热筋,圆周等角度循环对称分布结构,参见图2所示。这种结构形式可以保证摩擦面制动时受热均匀,并可以提高冷却风的流动速度,降低制动盘温升,减少热裂纹的产生。

图1 制动盘主要构成

图2 盘体散热筋结构

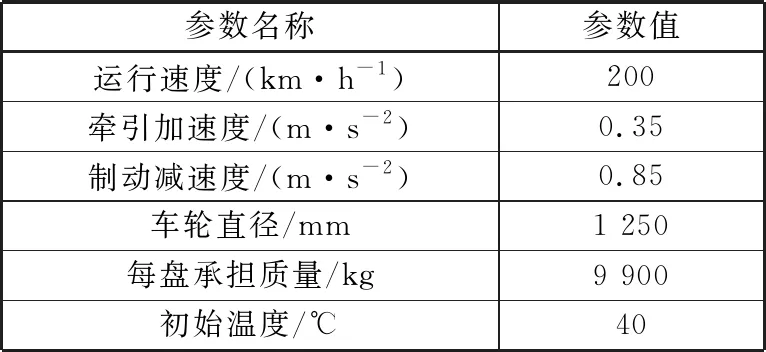

2.1.3仿真计算

为考查制动盘在速度200 km速度等级动力车的制动适应性,验证极端工况下的安全性,进行了连续2次紧急制动时的仿真计算分析。盘体瞬时温度场仿真计算基本参数见表2。

表2 温度场仿真计算基本参数

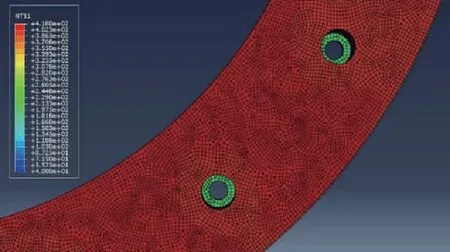

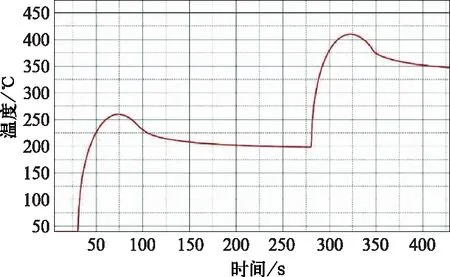

平直道上200 km/h制动初速度连续2次紧急制动时,盘体温度场云图参见图3所示,制动盘温度随时间的变化曲线参见图4所示。

图3 盘体温度场云图

图4 盘体温度变化曲线

仿真计算结果表明:在200 km/h制动初速度下,1次紧急制动时盘体最高温度260 ℃,连续2次紧急制动时盘体最高温度410 ℃,低于铸钢制动盘和粉末冶金闸片550 ℃稳定性能温度限值。

2.2 粉末冶金闸片

粉末冶金闸片由左右两半片配对组成,主要由摩擦块、钢背和弹性卡簧等构成,参见图5所示。摩擦块与钢背之间采用弹性浮动式结构,摩擦块由铜基粉末冶金摩擦体与钢制内衬板烧结成为一体。闸片名义摩擦面积400 cm2,安装接口采用燕尾通用型(符合UIC 541-3的规定)。

摩擦体剪切强度、内衬板与摩擦体结合强度要求见表3[3]。

图5 闸片主要构成

表3 摩擦块的物理机械性能要求

2.3 摩擦副台架试验

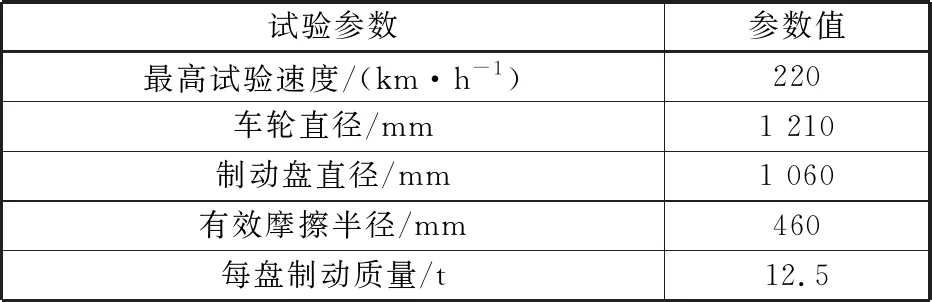

制动摩擦副在高速铁路系统试验国家工程实验室按照TJ/JW 042-2014《交流传动机车制动盘暂行技术条件》中规定的200 km/h速度等级机车用制动盘1∶1制动动力试验及疲劳试验程序进行了台架试验,基本试验条件见表4。

(1)1∶1制动动力试验台试验[4]

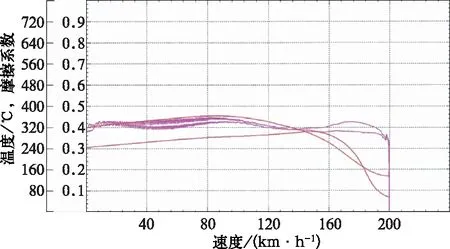

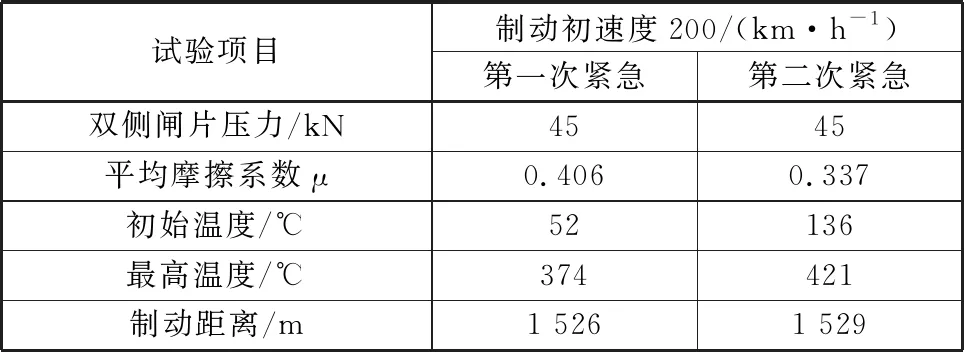

连续2次200 km/h和连续2次220 km/h制动初速度紧急制动停车试验曲线(温度和瞬时摩擦系数)参见图6和图7所示,具体试验数据见表5和表6。

表4 基本试验条件

图6 连续2次200 km/h紧急制动停车试验曲线

图7 连续2次220 km/h紧急制动停车试验曲线

表5 1∶1制动动力试验数据(200 km/h连续紧急制动)

(2)1∶1制动动力试验台疲劳试验

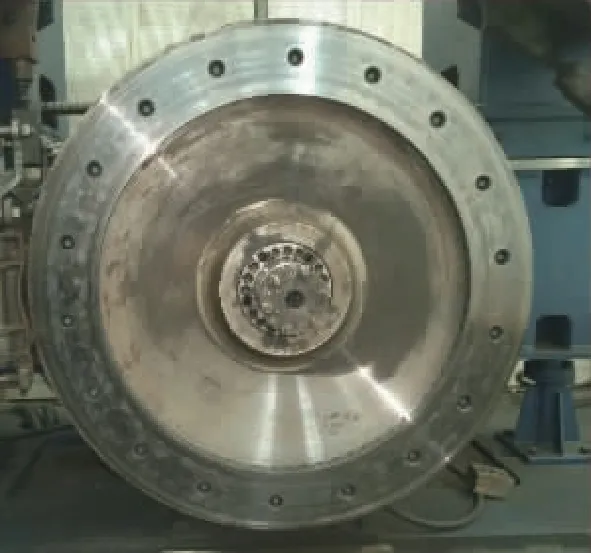

为考查制动盘长期服役可靠性,在1∶1制动动力试验台上进行了共计1 200次以上制动疲劳试验,疲劳试验盘载荷12.5 t、最高试验速度220 km/h。疲劳试验完成后,对被试制动盘的状态进行查看,制动盘状态良好,紧固件未出现松动及损坏迹象,盘体摩擦面未出现热裂纹和明显磨损情况,证明制动盘能够满足25 t及以下轴重动力车(机车)长期200 km/h速度运用的正常制动要求。制动盘疲劳试验后的状态参见图8所示。

表6 1∶1制动动力试验数据(220 km/h连续紧急制动)

图8 疲劳试验后状态

3 制动夹钳单元

制动夹钳单元是基础制动装置的关键部件,其主要功能是将制动空气压力或储能弹簧力转变为机械推力,推动闸片贴紧制动盘摩擦面,产生摩擦力矩。

3.1 基本结构

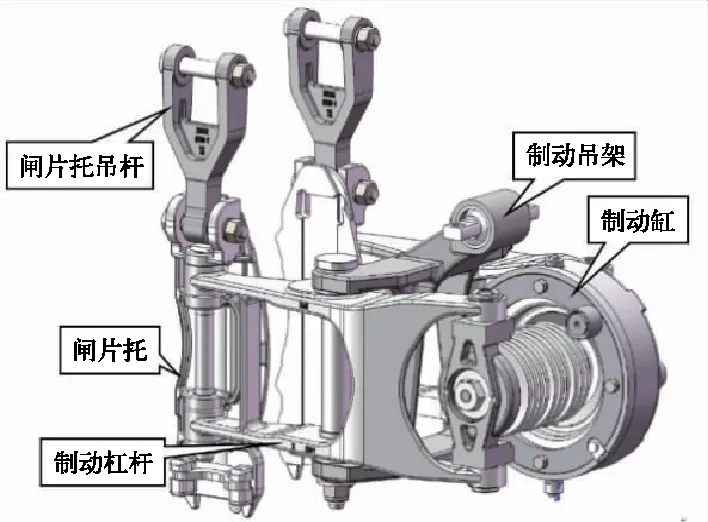

制动夹钳单元采用3点吊挂方式,安装在转向架构架上,主要包括制动缸(或复合制动缸)、制动杠杆、制动吊架、闸片托、闸片托吊杆和销轴等零部件组成。按照使用功能分为带停放制动夹钳单元和不带停放制动夹钳单元两类,参见图9和图10所示,主要区别是制动缸的差异,复合制动缸带有弹簧储能停放制动缸。

图9 带停放制动夹钳单元结构

图10 不带停放制动夹钳单元结构

制动缸(或复合制动缸)带有间隙自动调整装置,可以始终保持制动盘和闸片的间隙处于设计值,也就是具有自动调整闸片间隙的功能。

3.2 基本原理

3.2.1空气制动

制动时压力空气进入制动夹钳单元的制动缸,推动制动缸活塞通过制动杠杆转化为闸片的正压力施加至制动盘上,闸片在制动盘的旋转过程中产生摩擦作用,来实现调速或停车。

制动盘和闸片的正常间隙是由制动缸保证和调整的,运用过程中因闸片和制动盘磨耗积累,造成闸片与制动盘间隙不断扩大,或者因更换闸片,造成的闸片与制动盘间隙扩大,都可以通过制动缸内的间隙自动调整装置实现自动调整,使制动盘与闸片的间隙缩小,并回复至正常间隙值范围。

3.2.2停放制动

停放制动是将停放制动缸内的储能弹簧力转化为活塞推力,经缸内楔块放大后,通过制动杠杆转化为闸片的正压力施加至制动盘上,闸片与制动盘产生静摩擦作用,实现车辆静态长期停放。在车辆运行过程中,压力空气作用在停放制动缸活塞上,始终保持储能弹簧处于受压状态。只有在动力车或动车组需要静态停放时排出停放制动缸内的压力空气,即可启动停放制动作用;根据需要也可通过手动缓解机构将储能弹簧力释放,实现停放制动作用的切除或停放制动的缓解。

3.3 基本参数

按照CR200J动力集中电动车组动力车技术要求、基础制动装置配置、制动机输出压力参数等技术信息,所确定的制动夹钳单元基本参数见表7。

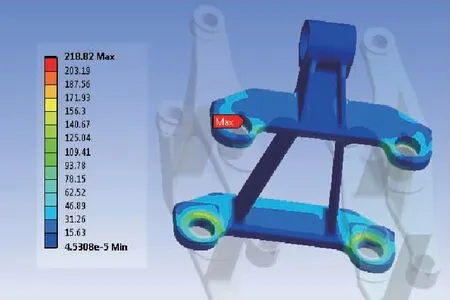

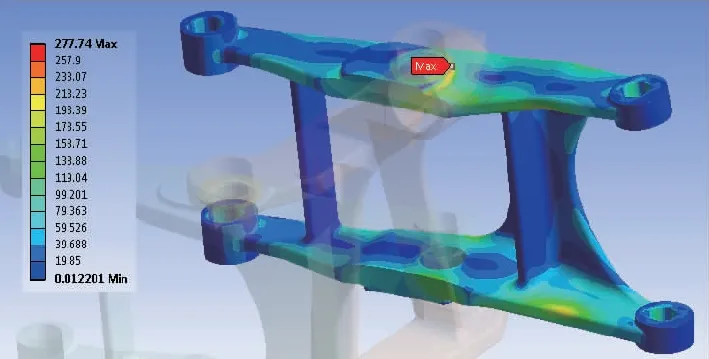

3.4 仿真计算

制动夹钳单元设计过程中对制动吊架和制动杠杆主要承载零件进行了强度仿真计算,制动吊架最大应力218 MPa、制动杠杆最大应力278 MPa,均低于材料的屈服极限370 MPa,最小安全系数分别1.697和1.331,能够满足强度要求。制动吊架和制动杠杆的应力云图参见图11和图12所示。

表7 制动夹钳单元基本参数

图11 制动吊架应力云图

图12 制动杠杆应力云图

3.5 疲劳试验

按照TJ/JW 043—2014 《交流传动机车制动夹钳单元暂行技术条件》中的规定要求,对制动夹钳单元进行了疲劳试验,包括空气制动和缓解疲劳试验、停放制动和缓解疲劳试验、停放制动手动缓解疲劳试验。疲劳试验完成后制动夹钳状态良好,并通过了所有规定的例行试验项目试验。

3.6 型式试验

国家铁路产品质量监督检验中心选取能够涵盖所有规定试验检验项目的带停放制动夹钳单元,按照TJ/JW 043—2014 《交流传动机车制动夹钳单元暂行技术条件》中规定的试验项目进行了型式试验,所有检测项目均满足标准规定和设计要求。

检测项目包括:外观检查、强度试验、灵敏度试验、密封性试验、一次调整量试验、最大调整量试验、缓解间隙试验、输出力试验、静态传动效率试验、手动复位试验、手缓解拉力试验、停放制动功能试验、制动夹钳单元称重、低温试验、冲击和振动试验。

4 现车试验及运用考核

4.1 停放制动试验

2017年10月在中国铁道科学研究院集团有限公司国家铁道试验中心进行了CR200J动力集中电动车组动力车停放制动试验,依据停放制动闸片推力实测值计算得到停放坡度为51.5‰,满足动力车在30‰坡道上安全停放的设计要求。停放制动闸片推力实测值见表8。

表8 停放制动闸片推力实测结果

4.2 运行制动试验

2017年11月在中国铁道科学研究院集团有限公司国家铁道试验中心进行了CR200J动力集中电动车组动力车运行制动试验,制动初速度160 km/h紧急制动距离1 118 m,制动初速度120 km/h紧急制动距离659 m,满足《铁路技术管理规程》中对制动距离限值的要求。纯空气紧急制动试验结果见表9。

表9 纯空气紧急制动试验结果(大闸操纵)

4.3 运用考核

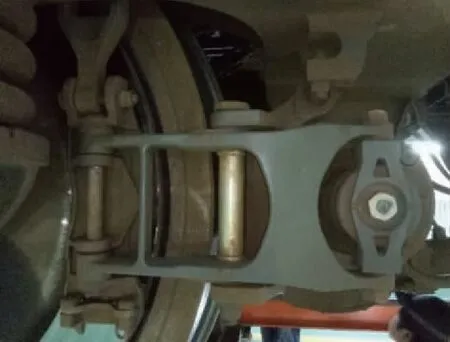

CR200J动力集中电动车组在完成整车型式试验和正线综合运行试验后,于2018年4月13日~2018年7月29日期间,在兰渝线进行了20万km以上的运用考核。在完成累计201 072 km(初始里程为9 901 km)运用考核后,对动力车装用的基础制动装置进行了状态检查。制动摩擦副状态良好,参见图13所示,制动盘紧固件正常、摩擦面未发现热裂和明显磨损、闸片磨耗较小;制动夹钳单元外观状态良好,参见图14所示,制动与缓解功能正常、停放制动施加与缓解功能正常。

图13 制动摩擦副状态

图14 制动夹钳状态

5 结 论

(1)制动盘经仿真计算、匹配粉末冶金闸片进行了1∶1制动动力试验台试验和疲劳试验(按最大轴重25 t),满足200 km/h速度等级动力车(机车)的正常制动要求;

(2)制动夹钳单元经主要承载零件强度仿真计算、疲劳试验和型式试验,符合TJ/JW 043—2014 《交流传动机车制动夹钳单元暂行技术条件》规定要求,各项性能指标均满足设计要求;

(3)CR200J动力集中电动车组动力车经停放制动试验表明,停放制动能力达到51.5‰,满足动力车在30‰坡道上安全停放要求;经运行制动试验表明,160 km/h和120 km/h制动初速时,紧急制动距离分别为1 118 m和659 m,满足《铁路技术管理规程》中对制动距离限值的要求;

(4)CR200J动力集中电动车组经过20万km以上的运用考核,其基础制动装置状态良好,表明自主化研制的基础制动装置够满足动力车(机车)长期可靠性能运用要求。