磷酸锆/聚磷酸铵处理木材的协同阻燃性能

徐富成,张海洋*,李延军,邬建国

(1. 南京林业大学材料科学与工程学院,南京 210037; 2. 淮阴师范学院生命科学学院,江苏 淮安 223300)

常用的木材阻燃处理方法有浸渍法、表面改性法、溶胶凝胶法和喷涂法。其中,浸渍法主要包括常压浸渍法和真空加压浸渍法。常压浸渍法仅适用于处理厚度较薄或渗透性较好的木材,具有尺寸局限性[1];真空加压浸渍法先抽取木材细胞腔内的空气,再利用真空吸入阻燃剂药液,最后加压使阻燃剂药液压入木材细胞腔[2],在此过程中木材微观结构有可能被压损,撤去压力后木材内部的处理液析出,影响后期加工,且设备复杂、成本高[3]。潘景等[4]在简单的浸渍法基础上利用微波和超声波联合浸渍工艺处理杨木,得到阻燃性能优异的木材。经超声波震荡处理后的阻燃剂会产生大量微小气泡,这些气泡形成、生长并迅速消失,产生“空化效应”,会在局部产生较大压强,在木材表面产生加压效果[5-7]。Kumar等[8]采用表面改性法将硅酸钠与蛭石共混物涂于木材表面,降低了木材燃烧时的总热释放量和热释放速率,且能抑制烟雾和毒气。Wang等[9]采用溶胶-凝胶法制备TiO2/木材复合材料,其尺寸稳定性、力学性能和耐热性相比木材都明显提高,但该方法成本昂贵。Fukuta等[10]在纤维铺展和混合时于原材料上喷洒阻燃剂水溶液,均匀地执行防火处理,且不增加制造工作量,但未对阻燃剂吸附稳定性做进一步研究。

针对传统方法工艺繁琐,阻燃剂消耗量大、成本高、长期稳定性差等问题,本研究采用层层自组装(layer-by-layer,LBL)技术处理木材。Decher等[11-12]提出了由相反电荷的聚电解质在液固界面通过静电作用交替沉积形成多层膜的一种技术。Köklükaya等[13]利用LBL技术对组成纸张的纸浆纤维进行处理,得到燃烧后可自动熄灭的纸。由这些纤维制成的纸张表面形成了含磷的聚合物多层膜,多层膜的吸附使纸张最大燃烧速率降低了49%,表明LBL技术的高效性与实用性。此外,本研究还采用层状无机化合物磷酸锆(α-ZrP)作为木材阻燃协同剂。α-ZrP作为层状无机化合物,可进行还原反应、置换反应、接枝反应、拓扑化学反应、柱撑反应、剥层反应和催化反应等[14]。此外,α-ZrP除了具有层状无机化合物的共性,还具有其他层状化合物不具备的特性,如不溶于水和有机溶剂,能耐强酸和一定碱度[15],有较高的热稳定性和机械强度[16]。磷酸锆本身具有固体酸催化功能,而研究者对其阻燃性能也有一定的研究。Lu等[17]通过溶液共混法,将α-ZrP、蒙脱土(MMT)和锂皂石(HC)分别与聚乙烯醇(PVA)水溶液混合后干燥制成薄膜,研究发现,PVA/α-ZrP可通过α-ZrP的固体酸催化成炭作用达到阻燃效果。α-ZrP可在较低温度下催化PVA交联成炭形成保护层,从而阻止PVA的燃烧。夏燎原等[18]将磷酸锆与木粉混合,采用锥形量热和热分析技术研究磷酸锆/聚磷酸铵(APP)复合阻燃剂对杨木粉的阻燃抑烟作用,结果表明,α-ZrP与APP的复配使用能有效降低杨木粉的热释放速率、总热释放量和烟生成量,促进炭的生成。

综上所述,α-ZrP虽然具有良好的催化成炭和片层阻隔作用,但单独使用时难以满足木材的阻燃要求。因此,笔者将α-ZrP用作膨胀型阻燃剂APP[19-20]的协同剂,采用LBL技术在木材表面组装多层膜,制备得到阻隔层在内、膨胀层在外的复合型阻燃木材,研究α-ZrP在木材表面的吸附状况以及α-ZrP的催化成炭效果。

1 材料与方法

1.1 试验材料与设备

杨木(PopulusL. );磷酸锆,锆质量分数≥40%、磷质量分数≥45%,绵竹耀隆化工有限公司;聚磷酸铵(聚合度>1 000),聚乙烯亚胺(PEI,聚合度70 000,50%质量分数水溶液),麦克林公司;盐酸和氢氧化钠均为分析纯,18 MΩ去离子水,南京化学试剂股份有限公司。

HZT-A 600型电子天平,福州华志科学仪器有限公司;MS-H-Pro+型LCD数控加热型磁力搅拌器,大龙兴创实验仪器北京有限公司;JP-010 T型超声波清洗机,深圳市洁盟清洗设备有限公司;DZF-6020型电热真空干燥箱,天津市赛得利斯实验分析仪器制造厂;Quanta 200型环境扫描电子显微镜(SEM),美国FEI公司;AXIS UltraDLD型X射线能谱仪(EDS),日本岛津公司;HC 900-2型氧指数测定仪,南京上元分析仪器有限公司;VERTEX 80V型衰减全反射傅里叶变换红外光谱仪(ATR-FTIR),德国布鲁克公司;STA 8000型综合热分析仪,美国PerkinElmer公司。

1.2 试验方法

1.2.1 阻燃聚电解质溶液配制

将粉末状固体α-ZrP加入去离子水中,配置得到0.2%质量分数的α-ZrP溶液,用磁力搅拌器搅拌24 h使其均匀分散,制得0.2%质量分数的α-ZrP悬浮液。另制备0.9%质量分数的PEI和APP溶液,用1 mol/L HCl或NaOH调节pH至9。

1.2.2 层层自组装法制备阻燃木材

(PEI/α-ZrP)n和(PEI/α-ZrP+PEI/APP)n阻燃木材层层自组装步骤如图1所示。先使用乙醇和去离子水对木材超声波清洗10 min,随后置于电热真空干燥箱中60 ℃干燥4 h;取出后先将木材浸入带有聚阳离子的PEI溶液中,之后再浸入带有聚阴离子的α-ZrP和APP溶液中,以PEI和α-ZrP(或PEI和APP)先后吸附完成为一周期,即一层,记层数为n。同时,为研究吸附量与木材每次浸入溶液时间的关系,记木材在每种溶液中的浸入时间为5,10和15 min。根据层数以及(PEI/α-ZrP)n和(PEI/APP)n的内外顺序,制备出4种不同类型的阻燃样品,分别为阻隔型(PEI/α-ZrP)n阻燃木材、膨胀型(PEI/APP)n阻燃木材、阻隔层在内膨胀层在外的(PEI/α-ZrP内+PEI/APP外)5+5[以下简称(PEI/α-ZrP+PEI/APP)5+5]阻燃木材,以及膨胀层在内阻隔层在外的(PEI/APP内+PEI/α-ZrP外)5+5[以下简称(PEI/APP+PEI/α-ZrP)5+5]阻燃木材,由此讨论不同吸附方式下α-ZrP的吸附效果及其对阻燃性能的影响。其中,组装第一层时在2种溶液中的浸入时间分别为30 min,以后每层在每种溶液中的浸入时间分别为5,10和15 min。每次浸入前,对溶液进行超声波分散处理2 min;浸入过程中,木材必须完全浸没于溶液界面以下;每次浸入后,先用去离子水清洗木材,然后将木材置于电热真空干燥箱中60 ℃干燥15 min;最后一次浸入完成后,置于干燥箱60 ℃干燥至最后两次称质量不变。

图1 (PEI/α-ZrP)n和(PEI/α-ZrP+PEI/APP)n阻燃木材层层自组装步骤Fig. 1 Layer-by-layer self-assembly steps of (PEI/α-ZrP)n and (PEI/α-ZrP+PEI/APP)n flame retardant wood

1.3 测试方法

1)吸附量测试。试件尺寸40 mm×40 mm×2 mm,每种组装类型试件重复试验3次。用电子天平称量组装前后木材的质量(精确到0.01 g)并换算成百分数,进而分析不同组装类型的吸附量大小以及层数和单次浸入时间对吸附量的影响。

2)SEM分析。采用环境扫描电子显微镜观察组装前后木材的表面形貌变化以及燃烧后的炭层形貌,扫描电压25 kV,放大倍数600倍,同时使用扫描电子显微镜所配制的能谱仪(EDS)对组装前后木材表面的元素作定性与定量分析。

3)ATR-FTIR分析。试件干燥后,在600~1 600 cm-1波数范围内进行扫描,采集样品的衰减全反射红外光谱谱图。

4)氧指数测试。参照GB/T 2406.2—2009《塑料 用氧指数法测定燃烧行为 第2部分:室温试验》,采用顶面点燃的方法测定氧指数。试样尺寸为100 mm×10 mm×3 mm,根据不同组装类型,每种试件重复试验5次。

5)燃烧试验分析。样品尺寸40 mm×40 mm×2 mm,根据不同组装类型,每种试件重复试验3次。用镊子夹紧样品,使样品面与竖直方向保持30°夹角,火焰顶部距离样品面3 cm,并使样品面与火焰方向垂直,随后观察木材燃烧情况,包括点燃时间、燃烧速率、表面形成炭层情况和自熄灭时间等。

6)热重和微分热重分析(TG和DTG)。将试件粉碎至粒径0.18 mm(80目)以上,每个试件取10 mg,按10 ℃/min的升温速率在氮气氛围下升温到800 ℃。

2 结果与分析

2.1 吸附量分析结果

2.1.1 吸附量随时间的变化

为研究吸附量随浸入时间的变化规律,选取(PEI/α-ZrP+PEI/APP)5+5试件为研究对象。木材每次在溶液中的浸入时间分别为5,10和15 min,每组重复试验3次,最终吸附量分别为14.75%,21.54%和25.08%。试验结果表明,试剂在木材表面的吸附量随浸入时间的增加而增大,且变化趋势逐渐减缓。这是因为随着浸入时间的增加,溶液中的聚电解质沉积到基底上中和相反电荷时,沉积不会立即停止。聚电解质继续沉积,直到基底上的聚电解质和溶液中聚电解质之间的静电排斥力足够大。因此,当基底与溶液中聚电解质的排斥力足够大时,继续延长浸入时间,吸附量将不再增加。综合考虑吸附效果和工艺成本等因素,选择单次浸入时间均为15 min。

2.1.2 吸附量随层数的变化

2.2 涂层形貌与元素含量分析结果

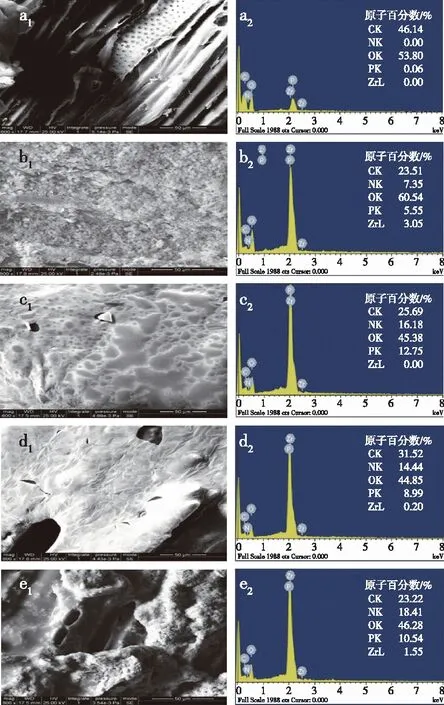

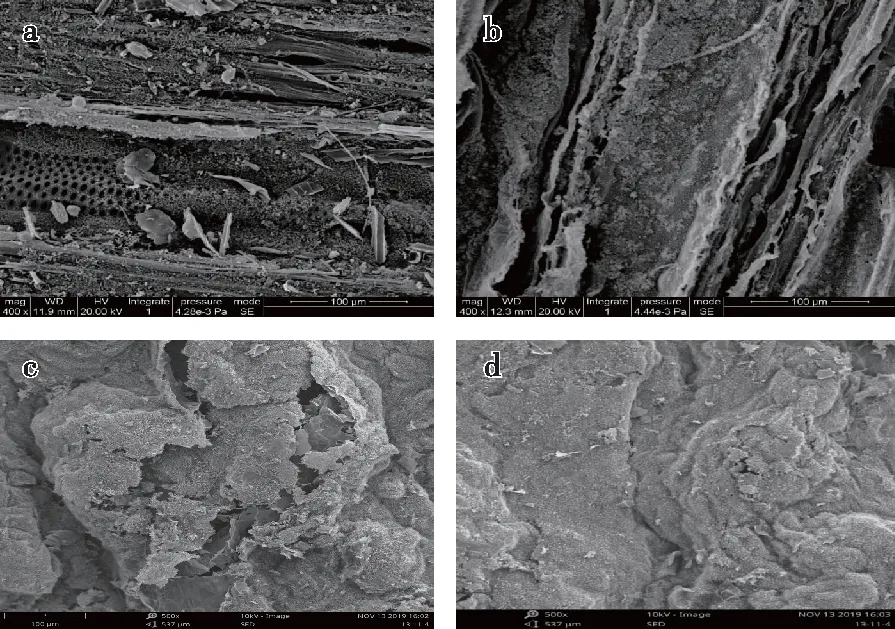

为表征木材表面的涂层涂覆情况以及自组装处理对木材表观的影响,通过SEM观察处理后的木材表面形貌,如图2所示。由图2a1可知,未处理木材样品表面有明显纤维拉丝,纤维之间的缝隙清晰,射线薄壁细胞以及导管侧壁的纹孔清晰可见,木材表面较为粗糙。经(PEI/α-ZrP)10处理的木材表面有大量片状颗粒α-ZrP吸附,木材表面十分粗糙,α-ZrP负载效果较好,但是无光滑膜状物质包覆,PEI/α-ZrP成膜性差(图2b1)。原因主要有两点:一方面α-ZrP层状结构破坏了薄膜的连续性,使得原来覆盖在木材表面的薄膜凸起不平整,成膜性差;另一方面,α-ZrP分散性差,造成负电荷分散不均,局部过多或过少,导致组装不均匀,成膜性差。经(PEI/APP)10处理的木材表面光滑,薄膜完整,成膜性较好(图2c1)。由图2d1可知,经(PEI/APP+PEI/α-ZrP)5+5处理的木材表面成膜性好,薄膜平整连续,与(PEI/APP)10处理的木材类似,木材表面原有粗糙结构已完全被自组装薄膜覆盖,但表层α-ZrP仅零星分布,很难观察到,这与EDS测试结果相符。经(PEI/α-ZrP+PEI/APP)5+5处理的木材表面可以明显观察到α-ZrP在内、APP在外的分布状态,内层α-ZrP吸附于木材表面,外层APP对其紧紧包覆(图2e1)。这既弥补了PEI/α-ZrP成膜性差的缺点,又使得阻隔层与膨胀层良好地共存于木材表面,从而达到协同阻燃的目的。

a1、a2.未处理; b1、b2. (PEI/α-ZrP)10处理; c1、c2. (PEI/APP)10处理; d1、d2. (PEI/APP+PEI/α-ZrP)5+5处理; e1、e2. (PEI/α-ZrP+PEI/APP)5+5处理。图2 木材表面SEM图及各元素含量Fig. 2 SEM images of wood surface and contents of each element

EDS结果表明,未处理木材表面仅含C、O两种元素,自组装处理后的木材新增了N、P、Zr元素。P元素主要来自APP和α-ZrP,N元素主要来自PEI,Zr元素主要来自α-ZrP,这说明α-ZrP、PEI和APP可有效地组装于木材表面。其中,(PEI/α-ZrP)10处理后的木材表面Zr含量最多,但N、P元素相对较少,这不利于木材阻燃。经(PEI/α-ZrP+PEI/APP)5+5处理的木材表面含有最多的N元素,较多的P和Zr,这为木材阻燃提供了足够的气源、酸源以及阻隔层。

2.3 红外分析结果

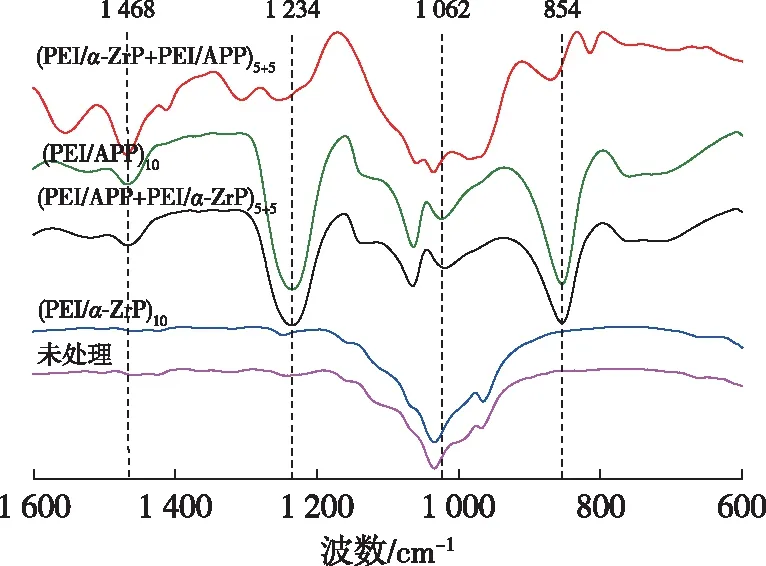

图3 ATR-FTIR谱图Fig. 3 ATR-FTIR spectra

2.4 氧指数测试结果

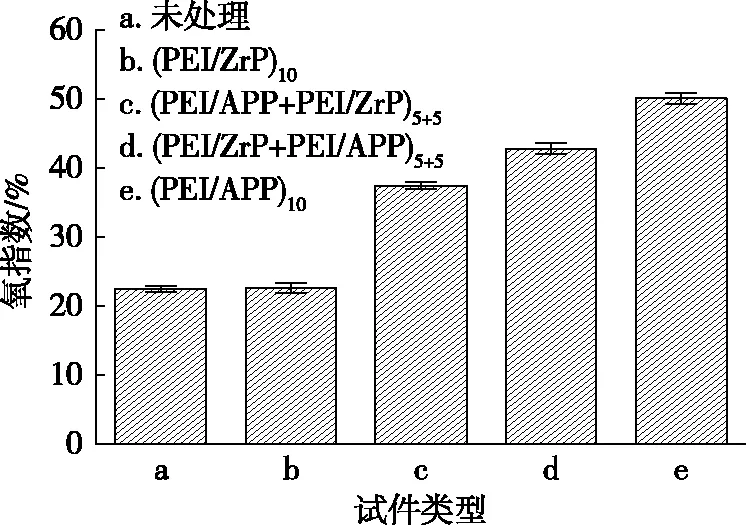

氧指数测试结果如图4所示。由图4可知,使用双组分(PEI/APP)10处理的木材阻燃效果最好,氧指数达到50.3%,说明阻燃剂在木材表面有效沉积,并能有效发挥阻燃作用。而经三组分PEI/α-ZrP/APP且α-ZrP作为内阻隔层、APP作为外膨胀层处理后,氧指数有所降低,为42.5%。这主要是因为阻燃有效成分APP有所减少,影响了阻燃效果,而α-ZrP的加入主要起到隔绝氧气进入挥发分,同时阻止木材表面可燃性气体逸出,发挥层状的物理隔热作用,有效降低木材的燃烧速率。双组分(PEI/α-ZrP)10处理的木材基本无阻燃作用,主要是由于α-ZrP含量较少,载药率低、成膜性差,膜层较薄且不能完全包覆木材,热量易传递,膜层易被破坏,导致阻燃效果较差。

图4 氧指数测试结果Fig. 4 Test results of oxygen index

2.5 燃烧性能测试结果

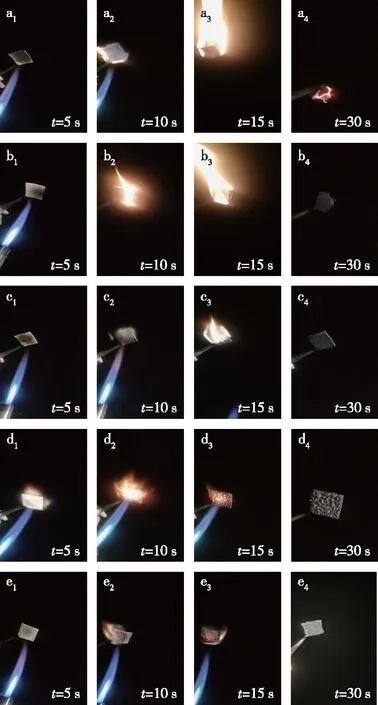

燃烧性能测试结果如图5所示。通过燃烧性能测试可以观察到阻燃木材相比未处理木材点燃时间更长。未处理木材在空气中先发生剧烈燃烧,随后长时间阴燃最终成为灰分。(PEI/α-ZrP)10自组装木材可以点燃,燃烧时与未处理木材燃烧状况相似,但(PEI/α-ZrP)10自组装木材燃烧一段时间后会自熄灭,且不会发生阴燃。(PEI/APP+PEI/α-ZrP)5+5自组装木材能自动熄灭,燃烧剧烈程度减弱。(PEI/α-ZrP+PEI/APP)5+5自组装木材产生的膨胀炭层比(PEI/APP)10自组装木材膨胀炭层薄,体积小,移去火焰后约7 s自熄灭,表面炭层结构紧密且稳定[21]。木材细胞壁的主要成分是纤维素、半纤维素和木质素,均为高碳多羟基有机化合物。因此,木材充当炭化剂,同时PEI也作为炭化剂,其在脱水成炭催化剂APP和α-ZrP的催化下脱水,形成具有多孔结构的炭质层[22]。炭质层形成的同时,APP受热分解产生NH3、水蒸气,稀释木材热分解产生的可燃性气体以及周围的O2,使炭层膨胀,形成疏松多孔的发泡炭层。同时,APP分解产生的磷氧自由基可以阻断燃烧链式反应,从而缓解木材燃烧的剧烈程度[23-24]。α-ZrP主要发挥催化剂和物理阻隔的作用,α-ZrP层间有大量的H+和Zr4+,在高温下可催化聚合物交联成炭;同时,α-ZrP层间有大量羟基,层间作用力较大,片层间呈堆叠状态,在高温条件下,APP与α-ZrP表面的羟基反应形成交联结构,提高了膨胀炭层的强度。

a1~a4. 未处理; b1~b4. (PEI/α-ZrP)10处理; c1~c4. (PEI/APP+PEI/α-ZrP)5+5处理; d1~d4. (PEI/APP)10处理; e1~e4. (PEI/α-ZrP+PEI/APP)5+5处理。图5 燃烧性能测试结果Fig. 5 Test results of combustion performance

2.6 炭层形貌分析结果

木材燃烧性能测试后的扫描电镜图见图6。未处理木材燃烧后表面残貌清晰,燃烧剩余物零散分布,残余结构不完整。(PEI/α-ZrP)10处理的木材残余结构较完整,虽然经过了剧烈的燃烧反应,但木材表面仍然清晰可见白色粉末α-ZrP。(PEI/APP)5处理的木材表面形成膨胀层,木材原始形貌被完全覆盖,但膨胀层大部分已坍塌,结构不完整。这是由于APP先产生较薄的膨胀层,随后APP分解产生的氨气和木材燃烧产生的可燃性挥发气体冲破了膨胀层,由微小气孔发展成裂隙,最终膨胀层开裂坍塌。(PEI/α-ZrP+PEI/APP)5+5处理的木材燃烧残貌完整,膨胀层结构稳定,连接紧密,虽然局部有微小气孔和裂隙,但对整体结构影响较小。相比(PEI/APP)5处理的木材,(PEI/α-ZrP+PEI/APP)5+5在膨胀层内部组装了5层α-ZrP阻隔层。内部阻隔层起到减小气体逸出速度的作用,外层APP受热分解形成炭层,随后产生氨气促使炭层膨胀。同时,木材剧烈燃烧产生大量可燃性挥发气体,经过α-ZrP层的阻隔缓冲,气体的逸出对膨胀层的破坏减小,从而使产生的孔隙减少。综上所述,内部α-ZrP阻隔层起到物理屏障作用,外层APP起到化学膨胀阻隔作用,一方面减少了木材燃烧产生的挥发性气体的逸出,保护了外部膨胀层的完整结构;另一方面阻止了外部氧气向木材表面的输送,破坏了燃烧条件。

a. 未处理; b. (PEI/α-ZrP)10处理; c. (PEI/APP)5处理; d. (PEI/α-ZrP+PEI/APP)5+5处理。图6 SEM图Fig. 6 SEM images

2.7 热重分析结果

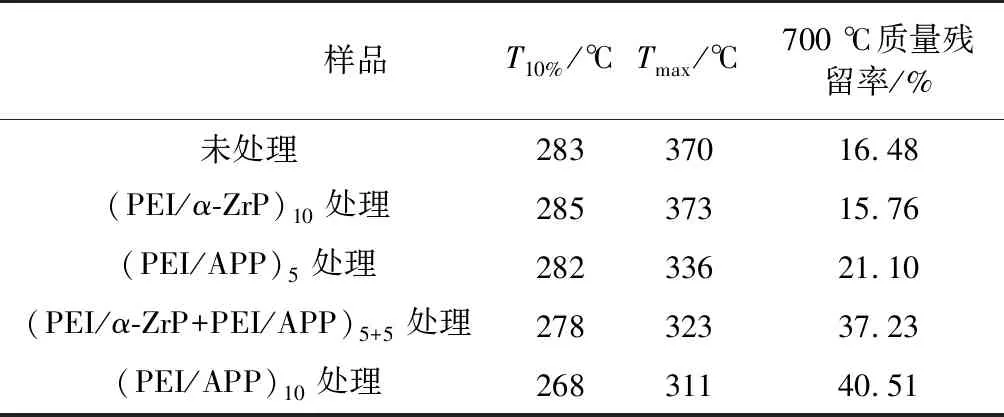

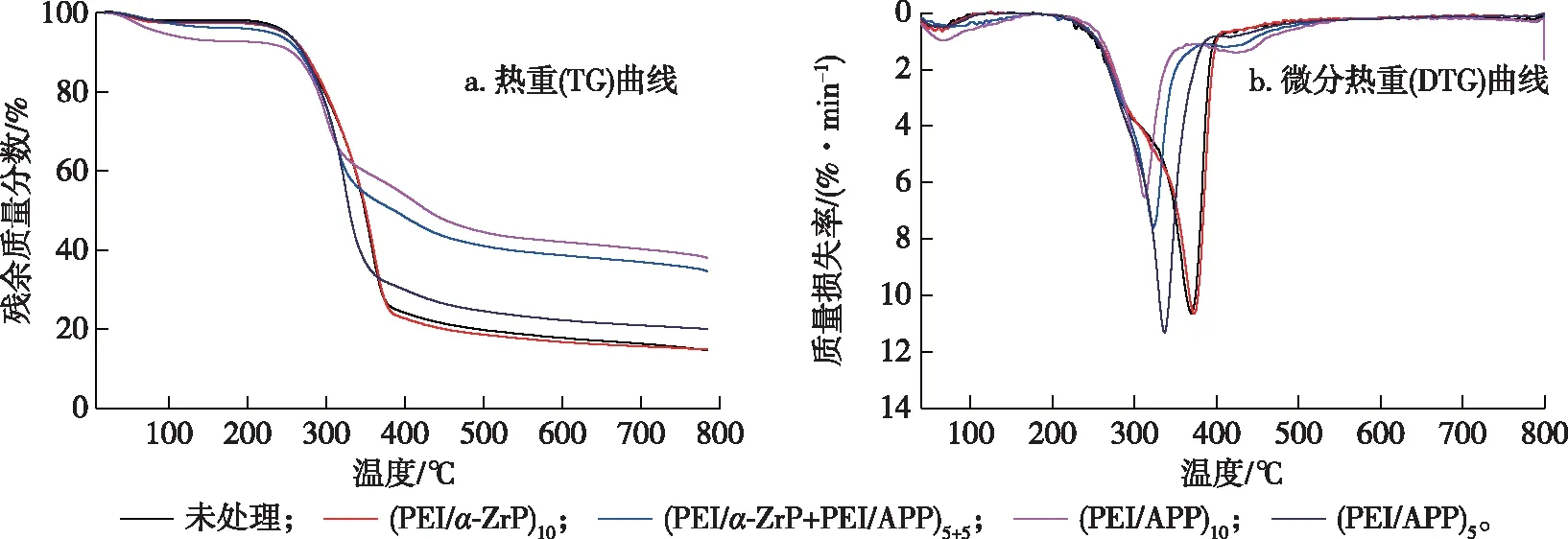

木材的热重分析结果如表1所示。当热失重率为10%以及木材达到最大热失重速率时,(PEI/α-ZrP)10处理的木材与未处理木材对应的温度相近,结合木材热重分析曲线(图7),两者的TG和DTG曲线基本重合,说明仅在木材表面吸附α-ZrP无法起到阻燃作用。当在木材表面组装5层PEI/

表1 热重分析结果Table 1 Thermogravimetric analysis results

注:T10%为木材达到10%热失重率时的温度;Tmax为木材达到最大热失重率时的温度。

APP时,最大热失重温度明显降低,700 ℃质量残留率有所增加,说明APP的吸附抑制了木材的分解。由图7可知,组装(PEI/α-ZrP+PEI/APP)5+5的木材在相同热失重速率下对应温度明显降低,数值与(PEI/APP)10相近,表明α-ZrP的吸附能够降低木材热分解产生的热量,即α-ZrP作为内阻隔层有效发挥了隔热的作用。同时,相比(PEI/APP)5,(PEI/α-ZrP+PEI/APP)5+5处理木材700 ℃质量残留率明显增加,表明α-ZrP具有优异的催化成炭作用以及抑制木材热分解的能力。

图7 热重分析曲线Fig. 7 Thermogravimetric analysis curves

3 结 论

本研究选取磷酸锆作为聚磷酸铵阻燃剂的协同剂,采用层层自组装法将其吸附在木材表面,制备出阻隔型(PEI/α-ZrP)n阻燃木材、膨胀型(PEI/APP)n阻燃木材、阻隔层在内膨胀层在外的(PEI/α-ZrP内+PEI/APP外)5+5阻燃木材和膨胀层在内阻隔层在外的(PEI/APP内+PEI/α-ZrP外)5+5阻燃木材,研究了磷酸锆催化成炭、抑制木材热分解的协同作用。根据吸附效果与组装方式的关系并结合木材阻燃性能测试,可得出以下结论:

1)在(PEI/α-ZrP内+PEI/APP外)5+5阻燃木材表面,内层α-ZrP紧密吸附,外层APP对其紧紧包裹。这既弥补了阻隔型(PEI/α-ZrP)n阻燃木材成膜性差的缺点,又改善了(PEI/APP内+PEI/α-ZrP外)5+5阻燃木材α-ZrP吸附量少的缺陷,从而使阻隔层与膨胀层良好地共存于木材表面,以达到物理阻隔与化学膨胀协同发挥阻燃的目的。

2)相比(PEI/APP)n阻燃木材,(PEI/α-ZrP内+PEI/APP外)5+5阻燃木材氧指数达42.5%,燃烧残貌完整,膨胀层结构紧密,虽然局部有微小气孔和裂隙,但对整体结构影响较小。

3)(PEI/α-ZrP内+PEI/APP外)5+5阻燃木材在相同热失重速率下对应温度明显降低,表明α-ZrP作为内阻隔层发挥了隔热的作用,成功降低了木材热分解产生的热量。同时,相比(PEI/APP)5阻燃木材700 ℃质量残留率为21.10%,(PEI/α-ZrP内+PEI/APP外)5+5阻燃木材700 ℃质量残留率明显增加,为37.23%。表明α-ZrP具有良好的催化成炭作用以及抑制木材热分解的能力,验证了α-ZrP优异的协同阻燃性能。