Aspen Plus模拟H2-HD低温精馏分离

齐 鑫,曾 静,楚 祯,吴全锋

(中国原子能科学研究院,北京 102413)

氢同位素有三种,分别为H、D和T,形成的六种同位素分子分别为:H2、HD、HT、D2、DT和T2。氢同位素的分离方法主要有化学交换法、低温精馏法、热扩散法、离心法和气固色谱法、和吸收/吸附分离法、激光法等[1-2],而工业化生产氢同位素主要采用低温精馏法。1971年法国Lane-Langevin 研究所基于VPCE(氢气与水蒸气之间的氢同位素交换)-CD(低温蒸馏)技术组合工艺建成了世界上第一座重水提氚实验工厂[3]。在JET(欧洲联合托卡马克装置)和ITER(国际聚变实验堆)上均采用低温精馏工艺对未燃尽的氘氚和从WDS(含氚废水处理系统)与NBI(中性束注入器)回来的气体进行同位素分离[4]。低温精馏法有许多优势:分离系数大,处理量相对较大,能耗相对较低,可忽略的氚渗透等等[5]。计算机模拟研究在氢同位素分离过程的单塔或级联塔的设计计算或性能预测方面发挥着重要的作用。国外Masahiro Kinoshita[5]、A.Busigin[6]、J.C.Buvat[7]、Rupsha Bhattacharyya[8]、Alina Niculescu[9]等人进行了相关的低温精馏模拟研究。国内主要有天津大学和中国工程物理研究院等单位的科技工作者进行了低温精馏氢同位素分离的相关模拟研究,罗青等人以平衡级模型为基础建立了低温精馏分离氢同位素的稳态模拟模型,研究了带侧线返回进料的低温精馏塔应用于氢同位素体系的分离特性[10];夏修龙等人以MATLAB平台开发了计算程序,对不同的氢同位素体系如H2-HD、D2-DT、H2-HT-T2、D2-DT-T2等进行了相关的低温精馏塔分离特性的静态和动态模拟研究[11-16]。本文使用经典化工模拟软件Aspen Plus静态模拟低温精馏塔对氢同 位素H2-HD双组分的分离特性。

1 精馏塔的简捷设计

氢同位素分子之间的物性差异较大,在对低温精馏分离氢同位素的模拟过程中不能选择理想气体的物性方法。由于Aspen Plus的纯组分数据库中模拟时所需的HD的物性参数不全,所以在模拟前,需要在模拟软件的物性数据库中输入HD的基础参数如Antoine蒸气压方程PLXANT参数、汽化热、正常沸点、临界压力、临界温度、偏心因子等[17-19],再进行物性估算。根据文献[17]中有关HD组分的部分饱和液体粘度和表面张力等数据,利用Data Regression功能进行回归分析HD纯组分的相关方程。

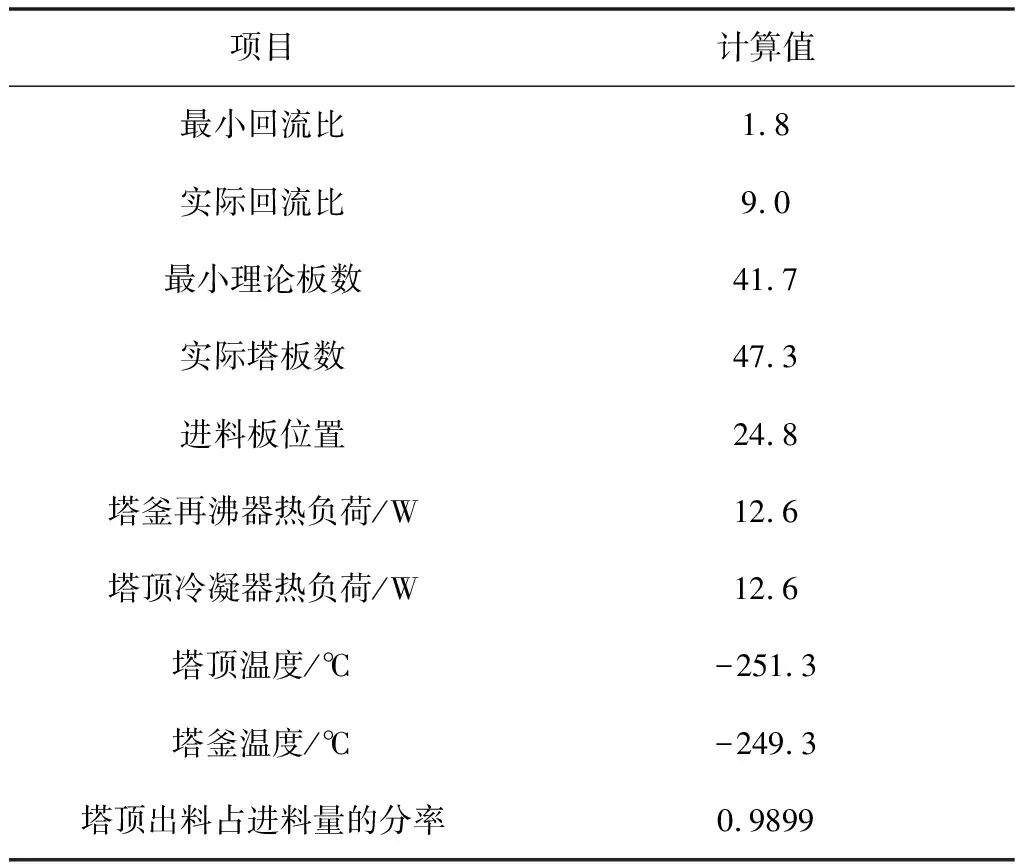

表1 DSTWU计算结果

在利用DSTWU(简捷法)模型设计精馏塔时,氢同位素为泡点进料,原料气中H2摩尔 分数为99%,HD的含量为1%。塔顶馏出液中H2的回收率为99.99%,重组分HD的回 收率为0.01%,实际回流比选取最小回流比的5倍,塔顶压力为1.5 bar。模拟选用BWR-LS模型。模拟的结果如表1所示。

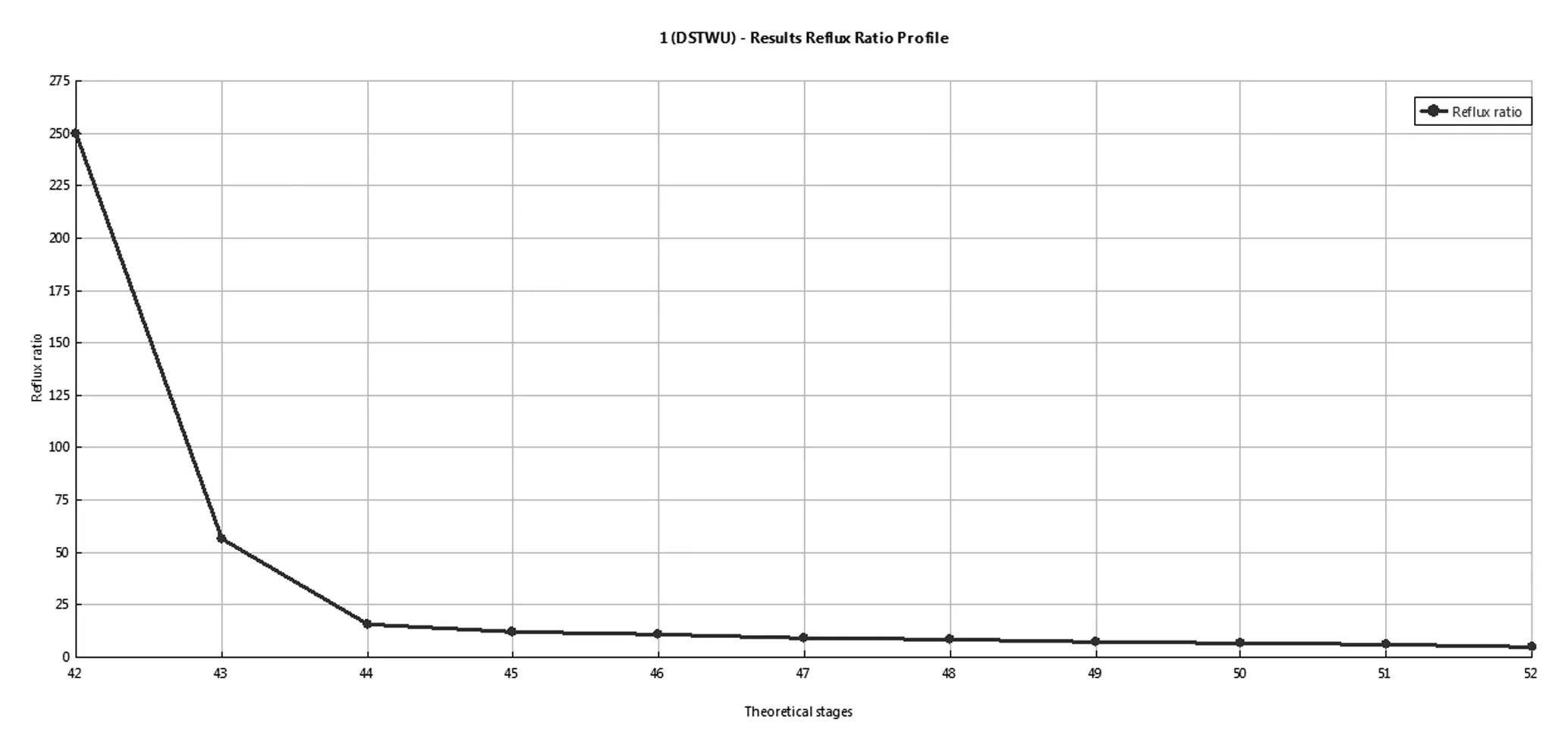

在DSTWU模拟的结果中,低温精馏塔的回流比与塔板数之间的关系如图1所示。

图1 低温精馏塔的回流比与塔板数的关系图

由图1可以看出,氢同位素低温精馏分离的回流比与理论塔板数为负相关。塔板数的增加使回流比显著减小,但随着塔板数的增加,曲线逐渐趋于平稳,这时增加塔板数对回流比的减小已无明显作用,回流比的减小使操作费用减小,但塔板数增加,造成塔及附属设备费用增加因而,过多地增加塔板数并没有好处[16]。

2 精馏塔的严格核算

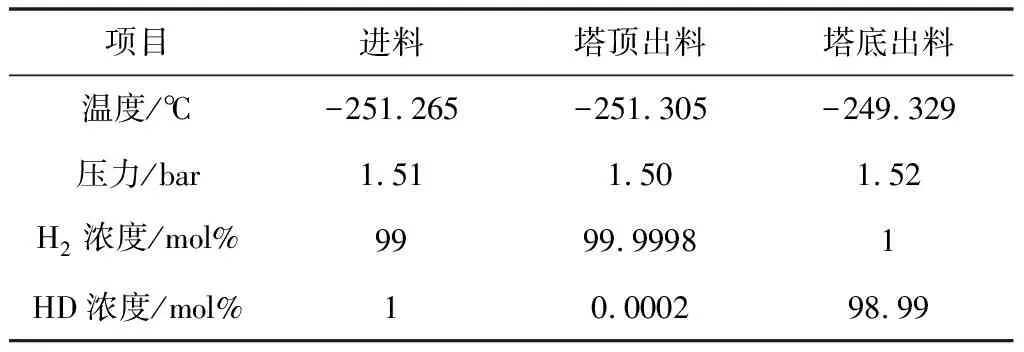

依据表1内DSTWU模型模拟的数据,对氢同位素分离的低温精馏塔进行RADFRAC(严格核算)模型模拟。RADFRAC模拟的结果如表2所示。

由表2可知,在上述的操作条件下,塔顶脱氘率达到99.98%,塔底产品中HD的摩尔浓度也能达到98.99%。

表2 严格核算结果

2.1 精馏塔上温度和浓度分布

在Aspen Plus中选择blocks/radfrac/Profiles,可以获得低温精馏塔上每块塔板上的温度及液相中H2和HD平衡浓度的分布状况,分别如图2和图3所示。

图2 精馏塔上的温度分布

氢同位素的低温精馏分离中温度不但直接影响分离能力,而且与系统操作条件相关,必须严格控制[14]。由于难挥发组分HD泡点温度高,向精馏塔底端浓集,而易挥发组分H2泡点温度低,且向精馏塔顶部浓集,因此精馏塔底端(高塔板数)温度会比顶端高。图2所示较好的体现了这一点。

图3 精馏塔上的浓度分布

从图3中可以看出,精馏塔塔板数与液相中HD浓度成正相关,与液相中H2浓度成负相关。即精馏塔塔板数在不断增加时,液相中H2浓度在不断降低,而难挥发组分HD的含量则在逐渐增大,在精馏塔底端不断富集。

2.2 回流比对分离性能的影响

在回流比变化范围为2~12时,通过Sensitivity功能模拟回流比对塔底馏出液中HD摩尔浓度的影响,如图4所示。

图4 塔底HD浓度与回流比的关系图

图4表明,在其它运行参数一致的情况下,回流比的增大,会不断增加塔底馏出液中难挥发组分HD的摩尔浓度,当操作回流比为9.0时,塔底馏出液中所需的分离产品HD浓度达到98.99%。继续加大回流比,对塔底馏出液中HD浓度的提升已无明显的作用了,但却增加了能耗,因此实验中需选择合适的回流比。

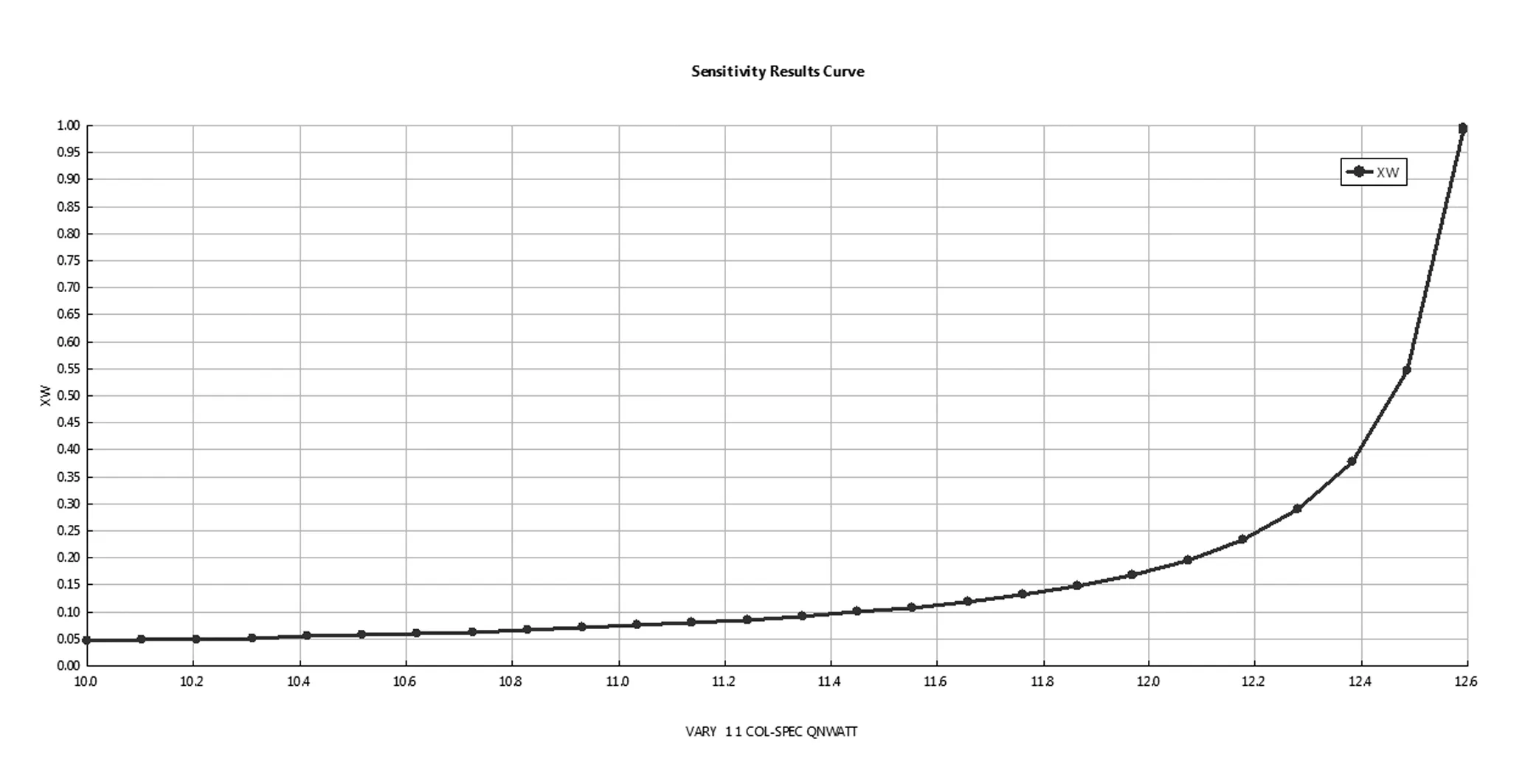

2.3 再沸器加热功率对分离性能的影响

氢同位素分离的低温精馏塔总板数为48,塔顶冷凝器为全凝器,饱和H2-HD液体混合物进料,塔顶压力1.5 bar,回流比为9.0,塔顶出料占进料量分率为0.9899,考察了再沸器加热功率对塔底馏出液中HD摩尔浓度的影响,如图5所示。

从图5中可以看出,增加再沸器的加热功率能够显著提高塔底馏出液中HD的摩尔浓度。加热功率的增加,促进了H2与HD的分离,但也使加热能耗和制冷能耗相应增加。加热功率达到12.59 W时,塔底产品中HD含量高达98.99%。

图5 塔底HD浓度与再沸器加热功率的关系图

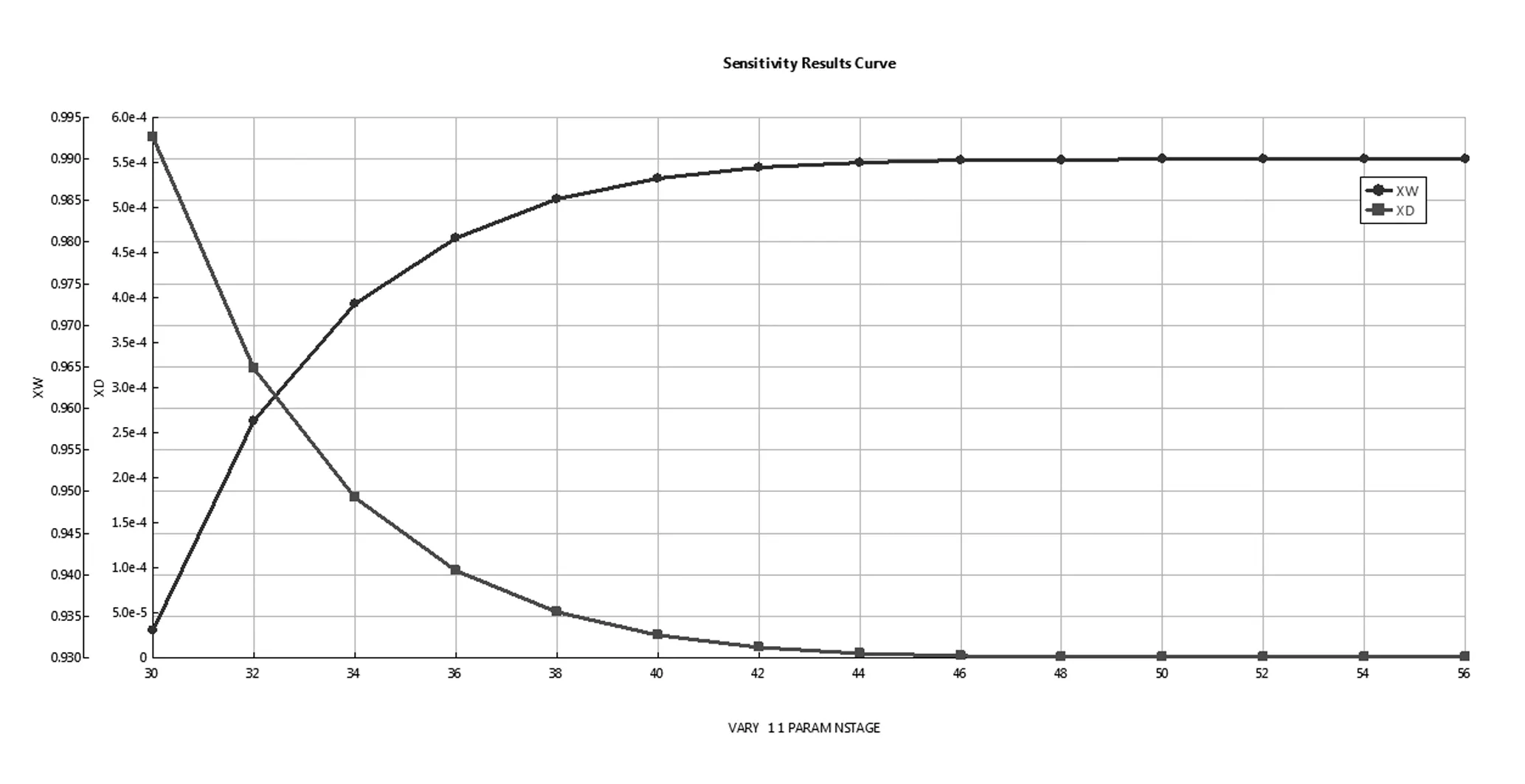

2.4 理论塔板数对分离性能的影响

在理论塔板数变化范围为30~56时,通过Sensitivity功能模拟理论塔板数对塔底馏出液中HD摩尔浓度的影响,其结果如图6所示。

图6 塔底HD浓度与理论塔板数的关系图

由图6可知,总板数的增加显著增强了分离性能,塔底馏出液中HD的摩尔浓度在不断升高的同时,塔底馏出液中HD的摩尔浓度却在不断降低,脱氘率及氘的回收率也在不断提高。当理论塔板数超过48块时,塔底产品中HD浓度基本上不变。

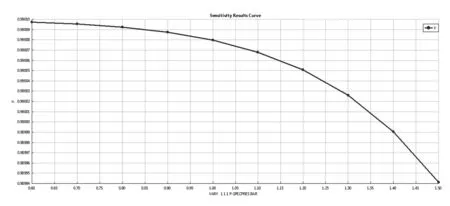

2.5 塔压对分离性能的影响

操作压强的变化对馏出液中HD的摩尔浓度的影响如图7所示。

由图7可知,塔底馏出液中HD摩尔浓度随着操作压强的增加而下降。系统操作压力升高,整个精馏塔上温度会升高,因此分离系数会降低。

图7 塔底HD浓度与操作压力的关系图

3 结论

通过Aspen Plus对H2-HD同位素体系的分离进行了相关的模拟研究。低温精馏塔的总塔板数为48,塔顶压力1.5 bar,饱和H2-HD液态混合物在第25块板进料,操作回流比为9.0,塔顶出料占进料量分率为0.9899时,模拟优化得到塔底馏出液HD摩尔浓度为98.99%,塔顶产馏出液H2的摩尔浓度为99.9998%,H2和HD在该塔中能够较好的分离。并研究了回流比、再沸器加热功率、塔板数、操作压力等参数对H2-HD同位素体系低温精馏分离性能的影响,塔底馏出液HD摩尔浓度随操作压强的增加而下降,而回流比、再沸器加热功率、塔板数的增加在所模拟的范围内有利于H2-HD体系的分离。