硅质原料对熟料烧成的影响

张文生, 刘 潭, 任雪红

(中国建筑材料科学研究总院有限公司 绿色建筑材料国家重点实验室, 北京 100024)

中国当前水泥生产面临巨大的资源环境压力[1-2].由于传统的黏土质原料被限制开采,水泥生产企业都在探索使用其他可提供SiO2的原材料,即硅质原料.由于中国各地矿产资源特性差异较大,且各类工业固体废弃物也被大量应用到水泥生产中,因此硅质原料的来源和种类日益复杂多样.然而这些来源不同、种类有别的硅质原料的材料结构特性尚未掌握,导致水泥企业在应用过程中出现烧成能耗增加、熟料质量下降等问题,增加了熟料生产和质量控制的难度.

许多学者对各类工业固体废弃物以及废弃混凝土等用作硅质原料进行了探索研究[3-7],研究表明,这些替代性硅质原料可部分或全部替代传统硅质原料,熟料的矿物相组成及含量与传统熟料相比并无明显差异.然而这些研究大都是针对某一具体原料来探索其对熟料烧成的影响,缺少不同硅质原料对熟料烧成影响的比较分析.

鉴于此,本文基于原料化学组成及矿物相组成的不同,研究了14种硅质原料对熟料矿物相组成及结构的影响,比较分析了原料中硅酸盐矿物的SiO2结晶特性([SiO4]4-四面体结构形式、石英含量及石英晶粒尺寸等)对熟料烧成的影响及其作用机理,并探讨了原料中部分伴生微量组分对熟料烧成的影响,以期为水泥企业优选硅质原料、提高熟料烧成质量提供科学依据.

1 试验

1.1 样品制备

从广东、陕西、河南等地选取了14种硅质原料,包括黏土、页岩、砂岩、硅石和废渣等,其化学组成(1)文中涉及的组成、筛余等均为质量分数.见表1.对各硅质原料的X射线衍射(XRD)图谱进行分析,得到其矿物相组成,见表2.用振动磨粉磨硅质原料,控制颗粒细度全部过80μm筛,且45μm筛余小于15%.

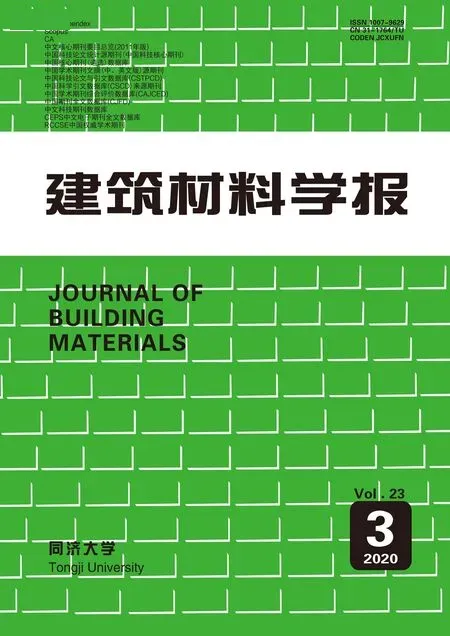

表1 硅质原料的化学组成Table 1 Chemical composition of siliceous raw materials w/%

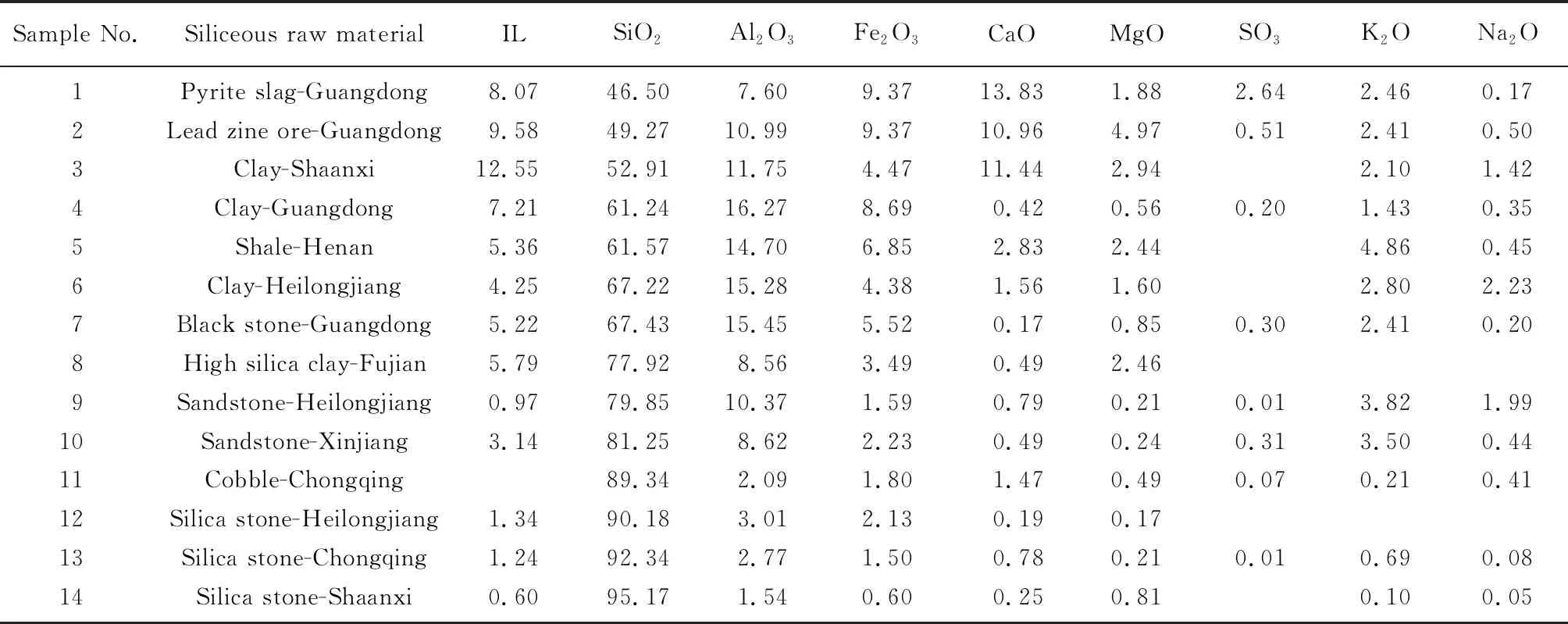

表2 硅质原料的矿物相组成Table 2 Mineral composition of siliceous raw materials

熟料的配合比及率值按表3设计.由于本文中使用的硅质原料化学组成差异较大,为控制熟料的化学组成相同,配料时除硅质原料外,其他需要补足组分使用CaCO3、SiO2、Na2CO3·10H2O、 K2CO3、MgO、Al2O3、Fe2O3、CaHPO4·2H2O及CaSO4·2H2O等分析纯化学试剂.根据表3中的配合比将各原料配制成生料并混合均匀.将8%的水加入至各组生料样品中,在10MPa的压力下成型尺寸为φ30×5mm的生料片,并在105℃下烘干.干燥好的生料片先放入马弗炉中,在900℃下保温 30min;再转移至高温炉中,在1450℃下保温 30min;然后取出样品,在电风扇下快速冷却至室温.得到的熟料按所采用硅质原料进行编号,记作C1~C14.

表3 熟料配合比及率值的设计Table 3 Design of mix proportion and modulus-value of Portland clinker

1.2 测试方法

采用乙二醇酒精化学滴定法测定熟料中的游离氧化钙(f-CaO)含量.用游标卡尺测定生料片和熟料片的直径,计算熟料的线性收缩率.采用D8 Advance型、18kW转靶X射线衍射仪分析样品的矿物相组成,其工作条件为:一维阵列探测器,Cu Kα1,2衍射,管电压为40kV,管电流为100mA.硅质原料的扫描范围2θ=5°~80°,扫描速率为8(°)/min,步长为0.02°;熟料的扫描范围2θ=5°~65°,扫描速率为2(°)/min,步长为0.02°.采用Quanta 250 FEG型场发射环境扫描电子显微镜(SEM)观察样品的微观形貌,加速电压200V~30kV;配套能谱仪为英国Oxford公司生产的INCAX-MAX50型X-射线能谱仪(EDS),分辨率127eV,元素测试范围为B5~U92.

2 结果与讨论

2.1 硅质原料的结晶特性

根据结晶学及矿物学分类,硅质原料中的矿物相组成可分为硅酸盐矿物和石英矿物2大类.硅酸盐矿物根据[SiO4]4-四面体空间连接方式从简单到复杂,分为岛状、链状、环状、层状、架状5种结构类型.在不同的硅质原料矿物中,高岭石、绿泥石及云母等属于层状结构;长石属于架状结构;石英矿物中[SiO4]4-四面体排列成空间架状结构,该结构最为稳定,反应活性也最低[8].

图1为部分硅质原料的XRD图谱.由图1可见:随着硅质原料中SiO2含量的增多,27°左右的石英特征衍射峰强度显著增强,表明石英含量随SiO2含量增加而增加;反之,绿泥石、高岭石及云母等层状硅酸盐矿物的特征衍射峰强度随SiO2含量增加而相对减弱并逐渐消失,表明这类简单结构硅酸盐矿物的含量随SiO2含量增加而减少.结合表2可见:SiO2含量较高的硅质原料中,其石英衍射峰较强,表明其含量较高,而硅酸盐矿物衍射峰较弱,表明其含量相对较低,并以复杂的架状硅酸盐矿物为主;SiO2含量较低的硅质原料,其石英含量一般较低,且硅酸盐矿物以层状等结构较简单的矿物为主.

图1 部分硅质原料的XRD图谱Fig.1 XRD patterns of some siliceous raw materials

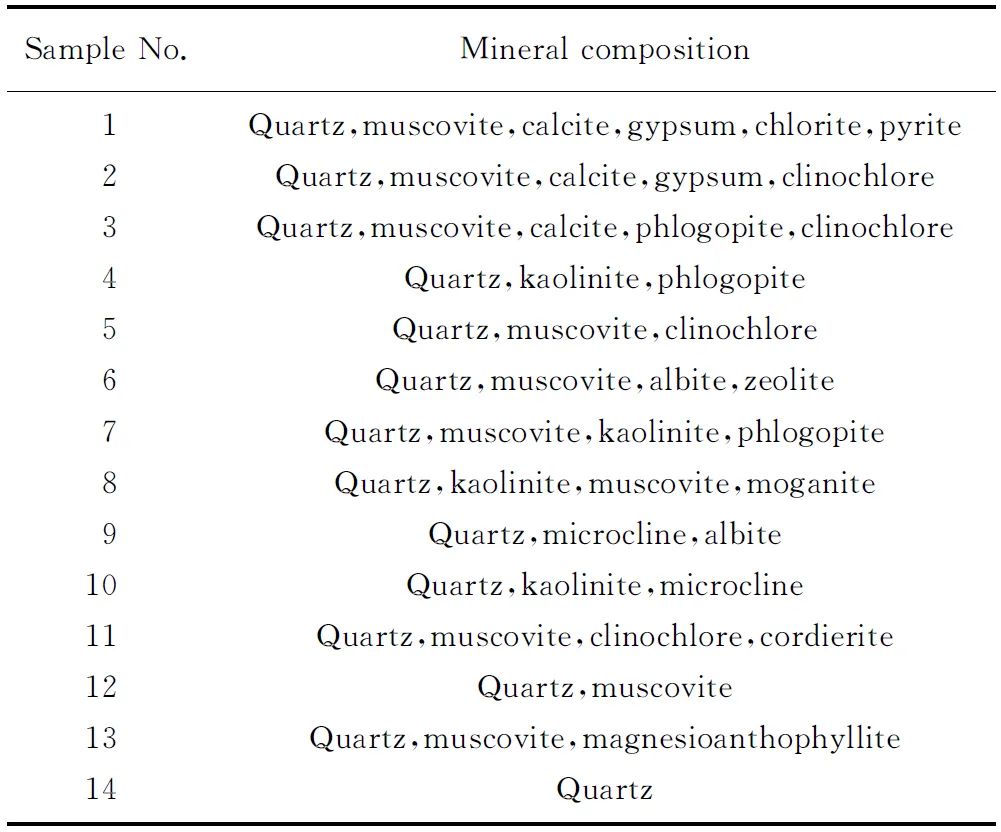

图2为部分代表性硅质原料的SEM形貌.由 图2 可见:对于SiO2含量较低的硅质原料,如黏土和页岩等,其矿物颗粒均较细小,大多在10μm以下;而对于SiO2含量较高的硅质原料,如砂岩和卵石等,其矿物结晶趋于完好,颗粒粗大,尺寸在 20μm 以上.这说明随着SiO2含量的增加,硅质原料中的矿物由以细小的黏土颗粒为主,逐渐呈现出以粗大的石英颗粒为主,且随着SiO2含量的增加,石英结晶程度也趋于完好,这与前述XRD分析结果吻合.

2.2 硅质原料对熟料矿物相组成的影响

采用Pearson Ⅶ函数法,使用Topas3软件对XRD数据进行Rietveld全谱拟合定量分析,最终精修的参数有零点漂移、背底函数、比例因子、吸收校正、Pearson Ⅶ系数、晶格参数和择优取向(需要时),得到各熟料样品的矿物相组成和f-CaO含量,结果见表4.另外,还采用乙二醇酒精化学滴定法测定了样品中的f-CaO含量,结果也列于表4.由表4可见:各熟料样品的主要矿物相组成除了有硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)、铁铝酸四钙(C4AF)之外,均含有少量的f-CaO及方镁石(periclase);采用2种方法定量分析的f-CaO含量较为吻合,以下分析中f-CaO含量均以乙二醇酒精化学滴定法所测数据为准.根据熟料配合比,按照Bogue法计算熟料矿物相理论组成为58.35%C2S,19.52%C2S,6.62%C3A和11.50%C4AF.将表4中XRD定量分析结果与Bogue法计算的理论结果相比发现,XRD定量分析结果中的C3A与C4AF含量较低,与文献[9]中Bogue法计算的矿物理论含量往往低于实际矿物含量的结论一致.由表4还可见,尽管各熟料样品的设计配合比相同,但是由于采用了不同类型和地域的硅质原料,熟料矿物相组成有所不同.

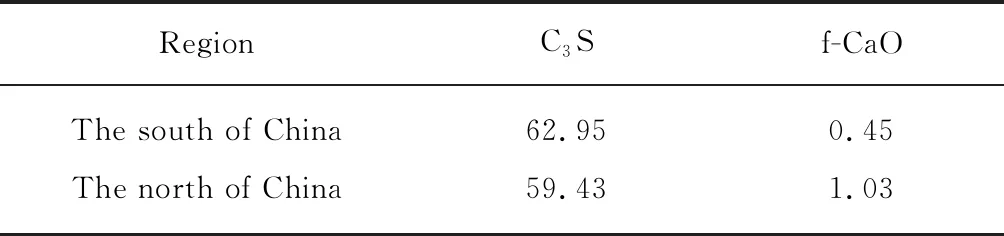

2.2.1不同地域相同类型硅质原料的影响

硅质原料对熟料烧成的影响存在地域性特征.分别计算了采用来自南方(福建、广东、重庆)和来自北方(黑龙江、河南、陕西、新疆)的硅质原料所烧成熟料的平均C3S和f-CaO含量,结果见表5.由表5可见,使用南方原料烧成的熟料中C3S含量高于北方,而f-CaO含量则远低于北方.根据硅质原料的矿物相组成(见表2),发现南方原料含有高岭石等层状硅酸盐矿物,其较长石等架状硅酸盐矿物具有更高的活性[10].这也是南方原料普遍比北方原料品质好,有利于熟料烧成的原因[11].

图2 部分代表性硅质原料的SEM形貌Fig.2 SEM morphology of some typical siliceous raw materials

表4 熟料的矿物相组成和f-CaO含量

Table 4 Mineral composition and free lime content in clinkersw/%

Clinker No.C3SC2SC3AC4AFPericlasef-CaOf-CaO*QuartzC157.7426.343.209.731.551.440.85C264.5618.143.2711.021.461.540.96C363.7816.444.8211.771.451.740.82C460.5320.885.2711.171.470.680.12C558.8420.744.6013.411.840.570.41C658.0325.164.439.511.701.631.55C765.2518.395.169.051.790.350.53C863.5818.933.8012.121.530.040.06C957.9422.085.7810.071.552.581.98C1058.0622.905.888.942.202.191.97C1162.9718.685.5310.512.040.280.29C1257.4725.784.469.301.720.390.240.88C1366.0115.445.0010.882.050.610.65C1461.9222.043.8010.011.710.520.26Average value61.1920.854.6410.541.721.040.76Bogue value58.3519.526.6211.50

Note:f-CaO*is free lime content of clinker determined by glycol-ethanol method.

表5 南方与北方原料烧成熟料的平均C3S与f-CaO含量Table 5 Average content of C3S and f-CaO in clinker prepared with siliceous raw materials from the south and the north of China w/%

熟料样品C3、C4、C6、C8使用的硅质原料均为黏土.由表4可发现:这4组样品的熟料矿物相组成及f-CaO含量有一定的差异;样品C6的C3S含量最低,C2S含量最高,且f-CaO含量明显高于其他3组样品.根据表2中各组黏土样品的矿物相组成分析,发现虽然黑龙江黏土中的SiO2含量与其他地域黏土相近,但是其并不含层状结构的高岭石和绿泥石,而含有结构更复杂的架状长石.这说明硅质原料中矿物的[SiO4]4-四面体连接的复杂程度对熟料烧成具有一定的影响,具有复杂结构的硅酸盐矿物在熟料烧成的过程中更难解聚出[SiO4]4-,从而在一定程度上增加了熟料煅烧的难度,导致熟料烧成反应不完全,C3S含量相对低.

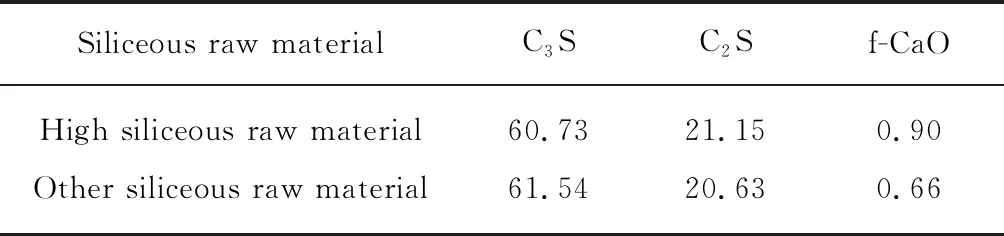

SiO2含量高于80%的砂岩、卵石、硅石等原料可归为高硅质原料,其矿物相组成以石英为主.为了进一步对比,计算了高硅质原料与其他原料烧成熟料的平均C3S、C2S和f-CaO含量,结果见表6.由 表6 可见,相比于其他样品,使用高硅质原料烧成的熟料样品(C9~C14)平均C3S含量较低,平均C2S含量和平均f-CaO含量较高.表4显示,熟料样品C12中有未反应的石英存在.这说明,硅质原料中的石英含量同样影响熟料的烧成过程.熟料的烧成过程可以看作Ca2+扩散到SiO2颗粒的过程,因此SiO2颗粒的尺寸及活性对生料反应能力具有决定性影响[12-13].相较于硅酸盐,石英的结构更稳定,反应活性更低,在相同煅烧温度和煅烧时间下,熟料烧成反应进行不完全,导致阿利特生成较少,熟料煅烧质量较差.此外,高硅质原料的石英晶粒尺寸往往较大,对熟料烧成同样会产生不利影响.在熟料烧成过程中,CaO充分扩散至SiO2颗粒中,在颗粒表面反

表6 高硅质原料与其他原料烧成熟料的平均C3S、C2S与f-CaO含量Table 6 Average contents of C3S, C2S and f-CaO in clinker prepared with high siliceous raw materials and the others w/%

应生成贝利特,进而生成阿利特.若硅质原料中石英晶粒尺寸较大,则CaO扩散到SiO2颗粒内部困难,因而熟料煅烧不完全,导致XRD图谱中存在f-CaO和未反应石英的衍射峰[14].

2.2.2相同地域不同类型硅质原料的影响

由表4可见:采用黑龙江地区硅质原料烧成的3组熟料样品(C6、C9、C12)矿物相组成相近;与所有熟料样品的矿物相组成平均值相比,黑龙江地区熟料样品的C3S含量较低,C2S含量较高;3组样品中,除样品C12外,其余2组样品的f-CaO含量均较高;样品C12的f-CaO含量较低,且存在未反应的石英.对比可见,使用黑龙江的硅质原料时,生料易烧性较差.由表1可知,黑龙江的硅质原料比其他同类型原料具有更高的K2O含量.由于配料时使用化学试剂K2CO3来调节生料中K2O含量,原料中K2O的存在形式会对熟料烧成产生一定影响.硅质原料中K2O组分主要赋存于云母与钾长石中.云母中的K+主要分布在层状结构的各层之间,钾长石中的K+主要分布在架状结构的大空隙中,这2种矿物中的K+与骨架之间的结合力较弱[15].在400~600℃时,矿物中的K+游离出来,并与O2-以离子键的形式结合,形成K2O.K2O在熟料烧成过程中固溶于C2S,形成KC23S12,使C3S含量减少,同时增加了f-CaO的含量[16].而K2CO3十分稳定,可在900℃以上的高温下熔融但不分解,因而无法以K2O的形式固溶在C2S中,对C3S形成的阻碍作用减弱.除黑龙江地区的硅质原料外,河南页岩中K2O含量同样较高,其熟料中C3S含量也相对较低.

来自重庆地区的硅质原料均属于高硅质原料.相比于其他使用高硅质原料烧成的熟料样品(C9、C10、C12、C14),采用重庆地区硅质原料烧成的熟料样品C11、C13的C3S含量(见表4)及线性收缩率(见表7)更高,说明这2组样品液相含量较高,熟料烧成质量好.根据表2中原料的矿物相组成可见,重庆地区的硅质原料中均有含Mg硅酸盐矿物,如绿泥石、堇青石和镁直闪石等,而其他高硅质原料中含有的高岭石、长石等均为不含Mg的硅酸盐矿物.MgO在熟料烧成过程中可增加液相含量,降低液相黏度,使得熟料固相反应传质过程加快,从而降低熟料烧成的温度[17-19].因此,使用重庆地区的硅质原料时,由于原料中含Mg硅酸盐矿物的存在,大大促进了熟料的烧成.

根据表4,采用广东地区硅质原料烧成的4组熟料样品(C1、C2、C4、C7)中C3S含量由大到小排序依次为:C7> C2> C4>C1.说明相比于黏土,使用铅锌矿或黑石作为硅质原料更有利于熟料烧成.此外,由表1、2可见,2组废渣原料烧成的熟料样品中C3S含量差距较大,但硅质原料中的主要化学组成和矿物相组成相近.由此可推测硫铁渣中含有的少量黄铁矿(FeS2)可能是造成熟料中C3S含量低、C2S含量高的原因.Fe2+在熟料烧成过程中取代部分Ca2+进入C3S晶格,在冷却过程中Fe2+重新被氧化成Fe3+,并与阿利特矿物中的Ca2+结合形成CF,使得C3S结构不稳定从而分解[20].

表7 由高硅质原料所制备的熟料线性收缩率Table 7 Linear shrinkage of clinkers prepared with high siliceousraw materials

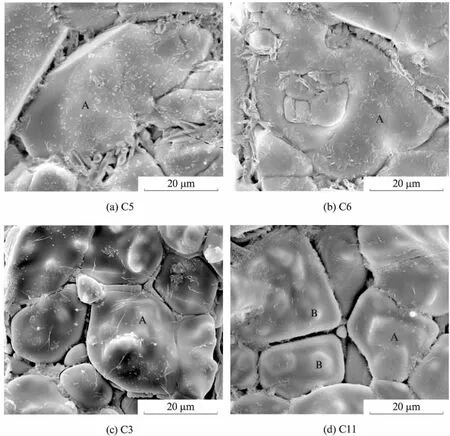

2.3 熟料的微观形貌

图3为部分熟料样品的SEM形貌.由图3可见,各组熟料样品中均生成了清晰可见的阿利特矿物(A).图3(d)中的阿利特矿物表面存在一些较小的凸起区域,经EDS分析证明其组成为C2S,而另外几组样品中并不存在该特征.这说明,使用高硅质原料进行配料时,熟料中C2S与CaO反应不完全.结合2.1节的分析,可说明硅质原料中的石英含量及石英晶粒尺寸对熟料烧成过程中阿利特生成的反应程度具有一定的影响.熟料烧成是CaO向SiO2颗粒扩散传质的过程[9].石英含量较高或石英晶粒尺寸较大可能会使CaO向SiO2颗粒扩散不充分, C3S 在C2S的周围生成,但内部的C2S未能进一步与Ca2+反应,导致阿利特晶粒内部存在未反应的C2S的包裹体.

此外,尽管各组熟料样品中均生成了清晰可见的阿利特矿物,但阿利特矿物的尺寸大小有所差别.图(a)、(b)中,硅质原料中K2O含量较高的熟料样品C5、C6生成的阿利特尺寸约为30~40μm,略微大于另外2组熟料样品C3、C11的阿利特尺寸(约 20~ 30μm,见图(c)、(d)).这与文献[21]中K2O可使阿利特晶粒尺寸增大的结论相吻合,且原本赋存于硅质原料中的K2O影响作用更大.

图3 部分熟料样品的SEM形貌Fig.3 SEM morphorlogy of some clinkers

3 结论

(1)不同硅质原料由于SiO2结晶特性的不同,使得熟料的烧成及矿物相组成存在差异.石英含量较高,以及石英晶粒尺寸较大的硅质原料会导致生料的易烧性较差,所形成熟料中的C3S含量较低、 f-CaO 含量较高.

(2)硅质原料对熟料烧成的影响存在一定的地域性特征.在本文研究的14种硅质原料中,南方硅质原料较北方硅质原料含有更多的高岭石等层状硅酸盐矿物,更有利于熟料烧成,其烧成的熟料C3S含量相对较高,f-CaO含量相对较低.

(3)相较于外掺组分,赋存于硅质原料中的部分伴生微量组分对熟料烧成的影响更为显著.K2O含量较多的原料降低了熟料中C3S的含量,使其晶粒尺寸增大.而高硅质原料中的含镁硅酸盐矿物能够促进阿利特的形成.