硫酸钠激发尾矿充填材料的性能与微观结构

彭 饶, 陈 伟, 李 秋, 袁 波

(1.武汉理工大学 材料科学与工程学院, 湖北 武汉 430070; 2.武汉理工大学 硅酸盐建筑材料国家重点实验室, 湖北 武汉 430070)

尾矿充填材料(cemented paste tailings,CPT)是一种以尾矿为主体,辅以胶凝材料和水制备而成的矿山采空区回填材料,具备较好的流动性和一定的强度[1].尾矿大量堆积于地表,不仅占用土地资源,增加溃坝风险,其溶出的Pb2+、Zn2+和As+等有害离子还会对地表环境造成污染[2].因此尾矿充填作为一种处理尾矿的方式,被国内外广泛采用,例如加拿大Hardy矿山与德国Bad Grund矿山最早开始使用尾矿充填材料回填采空区[3-4].尾矿充填材料综合利用了大量尾矿,在减少土地浪费与环境污染的同时,也加强了矿山采空区整体结构的稳定性,降低了塌陷的风险[5-7].

胶凝材料是尾矿充填材料中重要的组分之一,决定充填材料和硬化充填体的性能[8].硅酸盐水泥(PC)是充填材料最为常用的胶凝材料[1],但其成本约占尾矿回填成本的75%[9].使用矿粉(GGBFS)部分替代PC,既可降低充填成本和充填体内部硫酸盐的侵蚀风险[8,10],也能提高充填材料的后期强度与耐久性[11-12].然而,矿粉玻璃体水化速率高度依赖于激发环境的pH值[13],使用矿粉替代硅酸盐水泥会延长充填材料的凝结时间,并降低其早期强度.采用氢氧化钠、硅酸钠等碱性激发剂可提高材料的pH值,促进矿粉水化[14-15].硅酸钠作为激发剂,可提高充填材料碱当量和矿粉含量,降低充填材料的孔隙率并且提高各龄期强度[8,16],但同时会增大新拌充填材料的黏度,影响其流动性[17].

硫酸钠是一种常见工业副产品,其水溶液的pH值一般在9~10之间,改善矿粉的水化能力极其有限[18],但其能与硅酸盐水泥的水化产物氢氧化钙快速反应,提高浆体的碱性[19].有研究对比了硅酸钠和硫酸钠对由水泥-粉煤灰制备的尾矿充填膏体的激发效果,结果表明,硅酸钠的早凝作用优于硫酸钠,而硫酸钠对强度的提高效果优于硅酸钠[20].到目前为止,有关利用硫酸钠激发胶凝材料来制备尾矿充填体的研究还较少.

本文以铅锌尾矿、硅酸盐水泥、矿粉为原材料,硫酸钠为碱性激发剂来制备尾矿充填材料(以下简称充填材料),研究了矿粉在充填材料中的含量(1)文中涉及的含量、组成等均为质量分数.(以下简称矿粉含量)、硫酸钠掺量对充填材料流动性、凝结时间及抗压强度的影响;同时利用X射线衍射(XRD)、扫描电子显微镜(SEM)及孔溶液分析等方法,研究了硫酸钠对充填材料微观结构的影响.

1 试验

1.1 原材料

铅锌尾矿取自南方某铅锌矿尾矿堆场,在 105℃ 下烘干12h后,冷却至室温,其粒度分布如图1所示.

图1 铅锌尾矿粒度分布曲线Fig.1 Particle size distribution of the classifiedlead-zinc tailings

矿粉(GGBFS)取自广东省韶关钢铁厂;水泥为海螺牌P·O 42.5普通硅酸盐水泥;硫酸钠为国药集团产沪试牌无水硫酸钠(Na2SO4),分析纯.铅锌尾矿、矿粉和水泥的主要化学组成见表1.

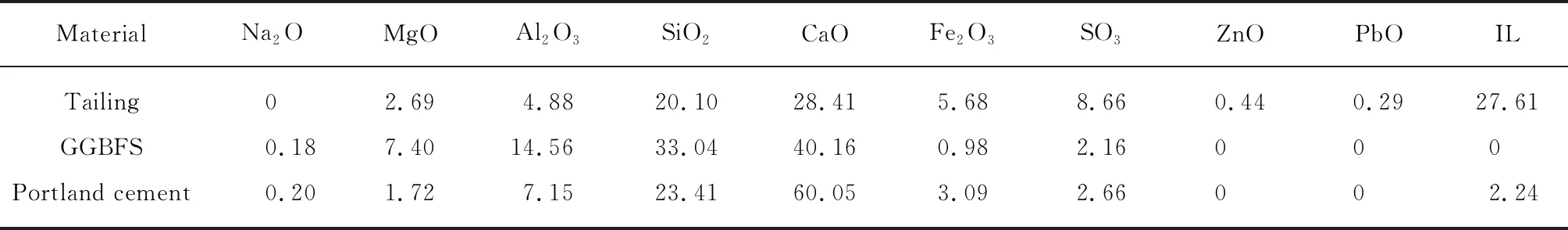

表1 原材料化学组成Table 1 Chemical compositions of the raw materials w/%

1.2 试验配合比

试验配合比设计见表2,共15组配比,尾矿含量与充填材料含固量(固体的质量/固体加水的质量)分别为80%和75%.试件制备参照GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》,将胶凝材料与水混合搅拌2min,然后将尾矿加入混合均匀的浆体中继续搅拌2min,再将混合好的充填材料浇注入40mm×40mm×40mm的立方体模具,36h后拆模,置入标准养护室养护至规定龄期.

1.3 试验方法与试验仪器

充填材料的凝结时间与流动性能测试参照GB/T 50488—2008《水泥基灌浆材料应用技术规范》.试件养护至3、7、28d时进行抗压强度测试,测试方法参照GB/T 17671—1999进行.采用Rigaku MiniFlex600 X射线衍射(XRD)仪分析充填材料水化产物的物相组成;采用孔溶液榨取法获得各龄期试件

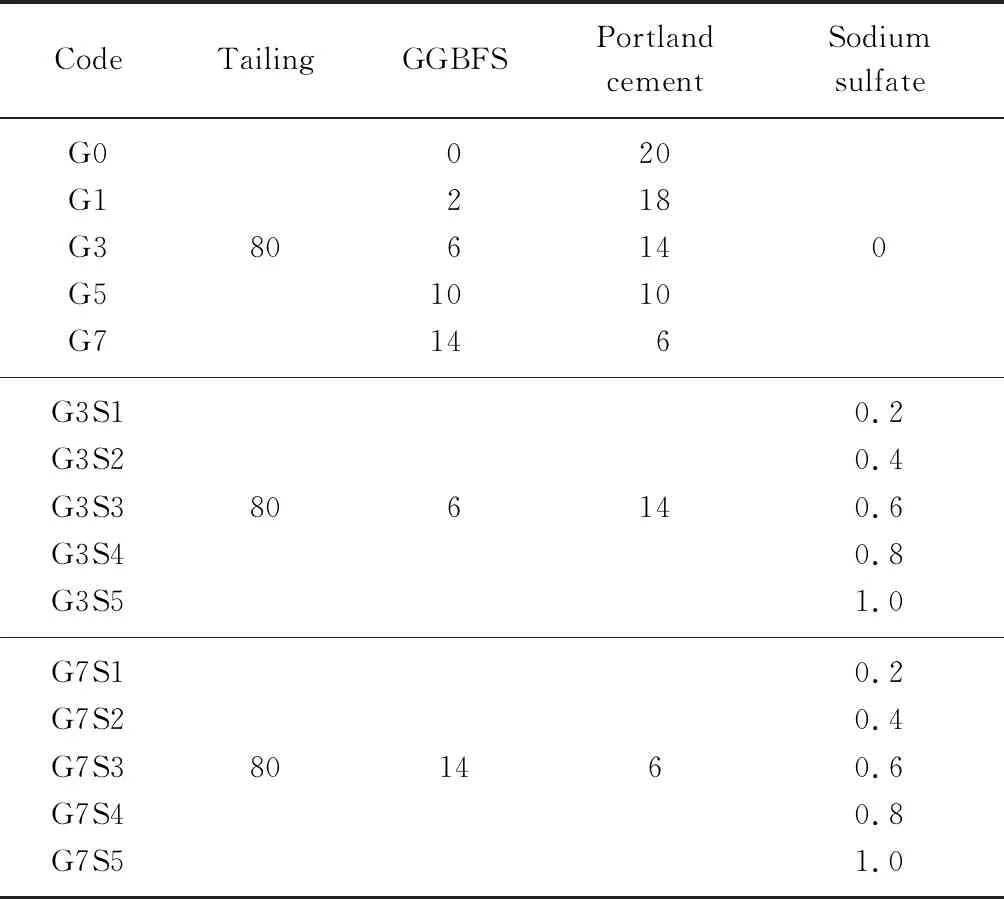

表2 试验配合比Table 2 Mix proportion for experiment w/%

的孔溶液,使用Mettler Toledo Five Easy Plus pH测试仪测量充填材料孔溶液pH值变化;采用QUANTA FEG-450场发射环境扫描电子显微镜(ESEM)观察充填材料的微观形貌.

2 结果与讨论

2.1 工作性能

矿粉含量对充填材料试件(G0~G7)凝结时间的影响见图2.由图2可知:随着矿粉含量的增加,各充填材料试件的初凝时间和终凝时间均逐渐延长;矿粉含量为0%的试件G0初凝时间约为12h,终凝时间约为 15h;当矿粉含量为6%时,试件G3的初、终凝时间均延长1h左右;当矿粉含量至10%时,试件G5的凝结时间显著增加,比试件G3延长约3h;当矿粉含量达到14%时,试件G7的初凝时间约为23h,终凝时间约为25h.

图2 矿粉含量对充填材料试件凝结时间的影响Fig.2 Setting time of CPT specimens with differentGGBFS contents

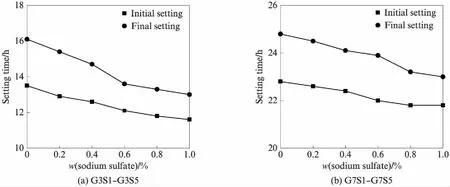

硫酸钠掺量对充填材料试件凝结时间的影响见图3.由图3可知:当硫酸钠掺量从0%提高到1.0%时,各试件G3S1~G3S5和G7S1~G7S5的初凝时间与终凝时间均有所缩短,但终凝时间缩幅较大;与未掺硫酸钠的试件G3相比,试件G3S3的初凝时间和终凝时间分别缩短1.4、2.5h,试件G3S5的初凝时间和终凝时间分别缩短1.9、3.1h;试件G7S5的初凝时间和终凝时间分别缩短至22.0、23.0h左右,但由于其矿粉含量较高,凝结时间依然远大于试件G3S1~G3S5.对比图2、3可知,充填材料试件的凝结时间虽然受硫酸钠掺量的影响,但影响程度低于矿粉含量.

图3 硫酸钠掺量对充填材料试件凝结时间的影响Fig.3 Setting time of CPT specimens with different sodium sulfate contents

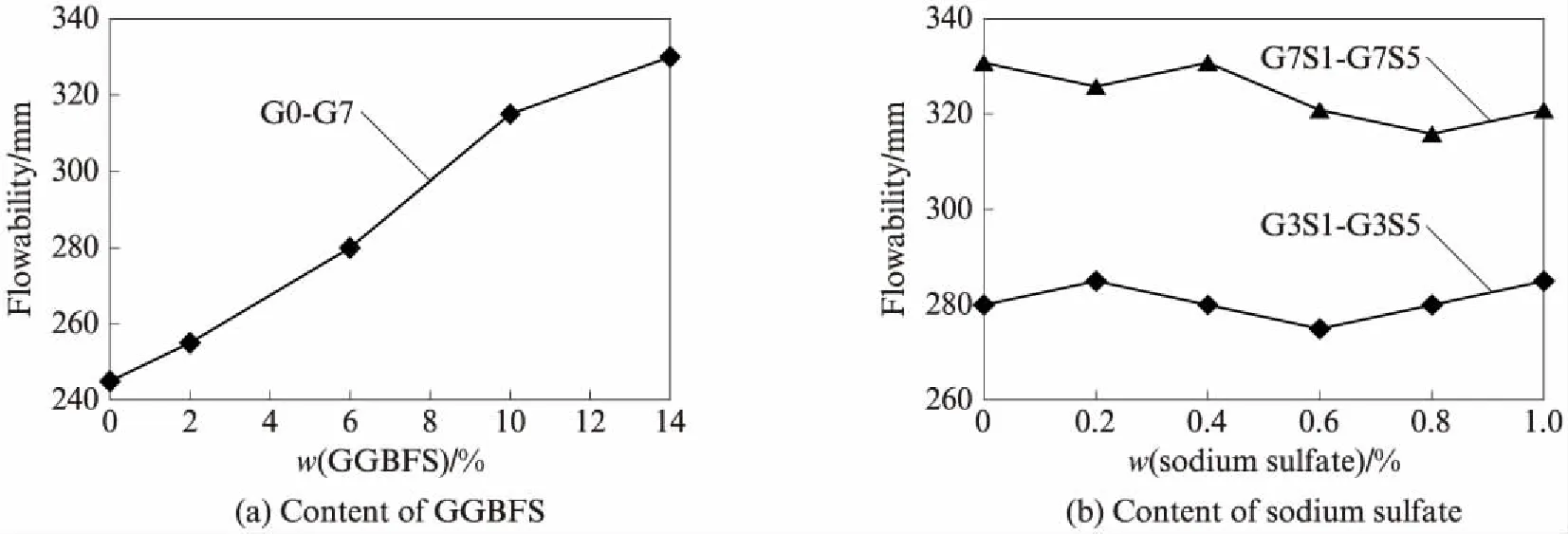

图4为矿粉含量和硫酸钠掺量对充填材料试件流动性的影响.由图4可以看出:(1)随着矿粉含量的增加,各充填材料试件(G0~G7)的流动度逐渐增大.(2)不含矿粉的试件G0初始流动度为243mm;当矿粉含量增大到6%时,试件G3的流动度增大为285mm,满足充填材料的流动性要求;矿粉含量为14%的试件G7流动度最大,达到330mm.(3)当矿粉含量为6%时,掺入硫酸钠的充填材料试件(G3S1~G3S5)流动度为275~285mm;当矿粉含量为14%时,充填材料试件(G7S1~G7S5)流动度为315~330mm,说明外掺硫酸钠对充填材料的流动性无显著影响.

图4 矿粉含量和硫酸钠掺量对充填材料试件流动性的影响Fig.4 Flowability of CPT specimens with different contents of GGBFS and sodium sulfate

2.2 力学性能

图5为矿粉含量和硫酸钠掺量对充填材料试件抗压强度的影响.由图5(a)可知:矿粉部分取代硅酸盐水泥可显著降低试件(G0~G7)早期(3、7d)抗压强度;当矿粉含量由0%提高到6%时,试件28d抗压强度从10.3MPa提高到11.7MPa,但进一步增加矿粉含量,试件的28d抗压强度有所降低.由图5(b)可知:试件G3S1~G3S5的早期(3、7d)抗压强度随着硫酸钠掺量的增加而增大,3、7d抗压强度最大分别提高89%和51%;矿粉含量为6%的充

图5 矿粉含量和硫酸钠掺量对充填材料试件抗压强度的影响Fig.5 Compressive strength of specimens with different contents of GGBFS and sodium sulfate

填材料28d抗压强度在掺入硫酸钠后即出现下降,当硫酸钠掺量大于0.4%时,其抗压强度呈现先上升后下降的趋势,当硫酸钠掺量为0.8%时,其抗压强度强度达到峰值,但均低于未掺入硫酸钠试件G3.由图5(c)可知:试件 G7S1~ G7S5的早期(3、7d)抗压强度也随着硫酸钠掺量的增加而增大,但均低于矿粉含量为6%的充填材料;28d抗压强度在掺入硫酸钠后最多提升11%,最高强度为 8.05MPa(G7S3),低于同硫酸钠掺量下矿粉含量为6%的充填材料;当硫酸钠掺量大于0.6%时,28d抗压强度呈现下降趋势.

2.3 微观结构

图6为充填材料试件G3和G3S4水化产物的XRD图谱.铅锌尾矿中固有物相为白云母、石英、方解石和硫铁矿.充填材料生成的水化产物包括钙钒石(AFt)、C-S-H凝胶、单硫型水化硫铝酸钙(AFm,半碳型与单碳型).由图6可见:(1)未掺入硫酸钠的试件G3在3d龄期时由于硅酸三钙的水化生了少量氢氧化钙;在7d龄期时由于硅酸盐水泥的水化反应以及碳酸盐相(方解石)的存在,生成了少量AFt和半碳型AFm;养护28d后,水化产物中AFt的含量增多,同时部分AFm发生转化(由半碳型转化为单碳型).(2)掺入0.8%硫酸钠的试件G3S4在 3d 龄期时水化生成了AFt和氢氧化钙;在7d龄期时氢氧化钙的主峰几乎消失,由于硫酸钠的掺入提供了更多的硫酸根离子,与钙离子结合生成石膏,使AFt的含量进一步增加;在28d龄期时试件G3S4还生成了少量单碳型AFm.

图6 充填材料试件G3和G3S4不同龄期水化产物的XRD图谱Fig.6 XRD patterns of hydration products of specimen G3 and G3S4 at different curing ages

图7为硫酸钠掺量对充填材料试件孔溶液pH值的影响.由图7可见,3种充填材料试件G3、G3S2和G3S4孔溶液的pH值均随着养护龄期的增加而增大.硫酸钠的掺入提高了各龄期充填材料孔溶液的pH值,其中3d龄期孔溶液pH值提高幅度最大,0.8%掺量的硫酸钠使孔溶液的pH值提高了0.6.水泥早期水化产生的氢氧化钙能与硫酸钠迅速反应生成石膏和强碱性氢氧化钠[19],提高了孔溶液的pH值.由于矿粉在较高的pH值下会发生碱激发反应[13-16],生成以C-A-S-H凝胶为主的水化产物,提高颗粒间的胶结程度,从而提高了充填材料的早期强度.

图7 硫酸钠掺量对充填材料试件孔溶液pH值的影响Fig.7 pH value of pore solution in specimen with different contents of sodium sulfate

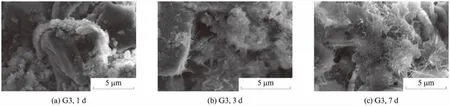

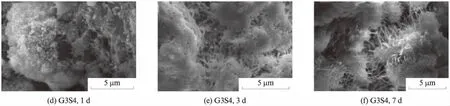

图8为不同龄期下充填材料试件G3与G3S4水化产物的SEM照片.由图8可知:1d龄期时试件G3中的水化产物较少,尾矿颗粒表面只有少量水化产物,加入硫酸钠后,试件G3S4中的尾矿颗粒表面已经被水化产物包裹;3d龄期时,试件G3中生成了少量凝胶和短针状AFt,尾矿颗粒间的水化产物交胶结程度很低,试件G3S4中生成了更多的AFt,且尾矿颗粒间的水化产物已经交叉连接;养护7d后,试件G3形成较多的凝胶相、长针状AFt及少量板状氢氧化钙晶体,试件G3S4中并未发现氢氧化钙晶体,但存在大量凝胶相与长针状的AFt.这说明外掺硫酸钠可以显著加速充填材料早期的水化,生成更多水化产物,提高充填材料的早期强度.

图8 不同龄期下充填材料试件G3与G3S4水化产物的SEM照片Fig.8 SEM photos of hydration products of G3 and G3S4 at different curing ages

3 结论

(1)硫酸钠可缩短充填材料的凝结时间,但矿粉含量对充填材料的凝结时间起决定性作用;硫酸钠对充填材料的流动性没有显著影响,提高矿粉含量能够提高充填材料流动性;充填材料的早期抗压强度随着矿粉含量的增加而下降,外掺硫酸钠可显著增加充填材料的早期强度,对于后期强度,硫酸钠的最佳掺量为0.8%.

(2)硫酸钠能够在早期与硅酸盐水泥水化产生的氢氧化钙反应,生成石膏和氢氧化钠,提供了充足的石膏与铝酸三钙进行反应,在早期生成大量钙钒石,加强了尾矿颗粒间的胶结程度;硫酸钠亦可提高充填材料孔溶液的pH值,促进激发矿粉,生成以C-(A)-S-H为主的水化产物,从而提高充填材料的早期强度.