超深高地应力矿井瓦斯赋存规律及瓦斯治理研究

伦嘉云,聂百胜,4

(1.中国矿业大学(北京)应急管理与安全工程学院,北京 100083; 2.中国矿业大学(北京)煤炭资源与安全开采国家重点实验室,北京 100083; 3.中国矿业大学(北京)共伴生能源精准开采北京市重点实验室,北京 100083; 4.新疆工程学院安全科学与工程学院,新疆 乌鲁木齐 830023)

随着井下地质条件的日趋复杂性,人们越来越关注煤层瓦斯赋存和地质条件之间的相互关系。20世纪50年代,苏联学者就开始研究煤矿瓦斯赋存与地质条件之间的规律,B.M.吉马科夫[1]指出瓦斯在煤矿井下是分布不均的,与地质因素有关。早期,国内学者周世宁[2]曾指出煤层瓦斯赋存主要受两方面因素的影响,一是煤自身的物理性质,二是煤所处的地质环境;杨宏民等[3]结合长平矿井的区域地质条件,总结其中的瓦斯涌出规律,揭示瓦斯赋存与地质构造两者之间的关系;郭明涛等[4]和李永冲等[5]研究了水文地质条件对瓦斯赋存的影响;孔胜利等[6]以西山煤田屯兰煤矿为研究对象,发现煤层瓦斯赋存主要受断层的影响;赵俊山等[7]基于大量瓦斯测试数据,研究了唐家河井田地质构造及水动力条件对瓦斯赋存的影响。

此外,关于煤层瓦斯压力的测定,其数值测定的准确性与封孔工艺和封孔材料具有很大关系。张宏超[8]、袁桂生等[9]研究了囊式带压封孔工艺,并与聚氨酯封孔工艺做了对比分析,发现采用囊式带压封孔的瓦斯抽采效果较好;李时宜等[10]采用天固封孔材料结合带压封孔工艺,提高了刘庄煤矿的瓦斯抽采浓度;王小朋等[11]研制了一种以粉煤灰为基料的一种新型胶体材料,这种材料的封孔效果明显优于常规材料的封堵效果;梁玉柱[12]对固体颗粒二次封孔的技术开展了研究,并在现场得到了使用。

目前,超深矿井普遍存在采煤工作面上隅角瓦斯积聚问题[13],荣丽军[14]、高超[15]和高要昌等[16]分析了综采工作面上隅角瓦斯积聚的原因,提出了切实有效的治理方案;霍雨佳等[17]采用数值模拟结合现场测试情况,在采空区埋管抽放的基础上添加引流装置,对消除上隅角瓦斯积聚取得了良好的效果;李长兴等[18]采用Bayes-逐步判别分析模型对矿井煤与瓦斯突出进行预测,预测结果比较理性。

上述学者主要研究了煤层瓦斯的赋存规律、瓦斯压力测定的封孔方法或者新的封孔材料以及上隅角瓦斯超限问题的解决办法,对超深高地应力的复杂地质条件下煤层瓦斯的赋存以及灾害治理的研究比较少。本文采取带压注浆封闭双松动圈的方法来测定千米矿井的煤尘瓦斯压力,建立煤层瓦斯含量与埋深、煤层瓦斯压力与埋深之间的数学方程,并对综采工作面的瓦斯涌出规律进行了研究,提出了治理上隅角瓦斯积聚的方法。

1 带压注浆封闭双松动圈的特殊封孔工艺测定煤层瓦斯压力

带压注浆封闭双松动圈的特殊封孔法为复杂地质条件下的一种新型的瓦斯压力测定方法,可以提高封孔质量,封堵裂隙及漏水通道,从而快速准确的测定煤层的瓦斯压力。其详细步骤如图1所示。

图1 带压注浆封闭双松动圈的特殊带压封孔工艺测定瓦斯压力施工步骤Fig.1 Construction steps of three sealing gas pressure measurement

1) 选定钻场:尽可能在岩巷中布置钻场位置。

2) 用108 mm钻头,打注浆钻孔,钻进3 m后停止。

3) 撤出钻杆,保持钻机的方位角和倾角不变。

4) 安装孔口管(一次封孔)。在孔口管上套上一个法兰盘,在法兰盘一侧缠绕茅草绳,把孔口管初步固定于钻孔内;用铁丝把法兰盘上预留的孔和事先打好的锚杆连接起来,把孔口管固定于钻孔内。

5) 注浆泵的安装。注浆泵和变径管通过高弹力胶管和铁丝连接;注浆结束后,等待2~6 d后浆液基本凝固,此为第二次封孔。

6) 检查钻机的方位角与倾角是否发生变化。

7) 如果方位角和倾角均未发生变化,换上75 mm的钻头打孔,直至打穿煤层;如果方位角和倾角发生变化,需要重新选取钻场开始第一步工作。

8) 撤出钻杆和钻机,第三次封孔测压。

2 现场应用

2.1 矿井概况

矿井位于山东省西南部的嘉祥县,其中的3(3上)煤层为主采煤层。3(3上)煤层地质条件复杂,构造地应力极大,对采掘工艺和瓦斯赋存和运移影响显著。

为保证3(3上)煤层的安全生产,防止在开采过程中瓦斯事故的发生,针对3(3上)煤层所在的地质赋存情况,开展了超深高地应力复杂地质条件下,瓦斯赋存及涌出规律与瓦斯综合治理的研究,为以后矿井开采过程中制定切实可行的瓦斯防治措施提供依据。

2.2 瓦斯地质规律研究

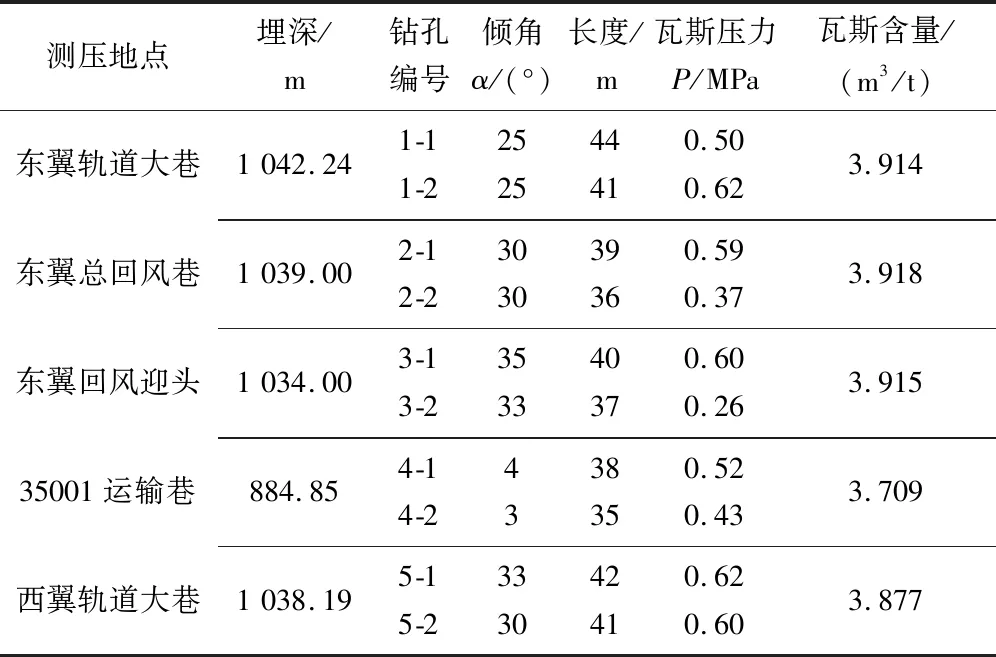

为了准确测得3(3上)煤层的瓦斯压力,选择在5个地点测定,分别布置在:①东翼轨道大巷;②东翼总回风巷;③东翼回风迎头;④35001工作面;⑤西翼轨道大巷。瓦斯压力测定结果见表1。

表1 3(3上)煤层测压钻孔施工参数及测压结果Table 1 Construction parameters and pressure measurement results of 3 (3上) coal seam

从表1中可以得知,瓦斯压力取最大值,3(3上)煤层瓦斯压力为0.62 MPa。此外,煤层瓦斯压力和含量分布具有以下特征:3(3上)煤层全部处在甲烷带,甲烷成分高于90%;3(3上)煤层瓦斯压力和含量主要受煤层埋藏深度的影响。采用Origin 8.6软件对煤层瓦斯压力、瓦斯含量与煤层埋深进行线性拟合处理,得到3(3上)煤层瓦斯压力、含量与埋深的关系如图2和图3所示。

从图2中可以看出,煤层瓦斯压力与煤层埋深呈正相关。 结合表1中现场测试的数据可知,瓦斯压力从884.85 m的0.52 MPa增加到了1 042.24 m的0.62 MPa。煤层埋深每增加100 m,瓦斯压力大约增加0.06 MPa。瓦斯压力和煤层埋深之间的关系为式(1)。利用式(1),根据煤层埋深,可以预测未开采煤层的瓦斯压力大小,进而指导防突工作的开展,保证煤矿安全生产。

y=0.000 6x+0.013 1

(1)

式中:x为煤层埋藏深度,m;y为煤层瓦斯压力,MPa。

图2 3(3上)煤层瓦斯压力与埋深关系Fig.2 Relationship between gas pressure in seam and burial depth of 3(3上) coal seam

图3 3(3上)煤层瓦斯含量与埋深关系Fig.3 Relationship between gas content in seam and burial depth of 3(3上) coal seam

从图3中可以看出,瓦斯含量随埋藏深度的增加逐渐增大,含量从埋深884.85 m的3.709 m3/t增长到埋深1 039 m的3.918 m3/t。煤层埋深每增加100 m,瓦斯含量大约增加0.13 m3/t。两者之间近似满足线性式(2)。利用式(2),可以预测不同埋深煤层的瓦斯含量,对瓦斯抽采巷道的布置等有着重要的指导意义。对高瓦斯煤层进行抽采,能够有效降低瓦斯压力,减小了煤与瓦斯突出危险性。

y=0.001 3x+2.575 6

(2)

式中:x为煤层埋藏深度,m;y为煤层瓦斯含量,m3/t。

2.3 瓦斯涌出规律研究

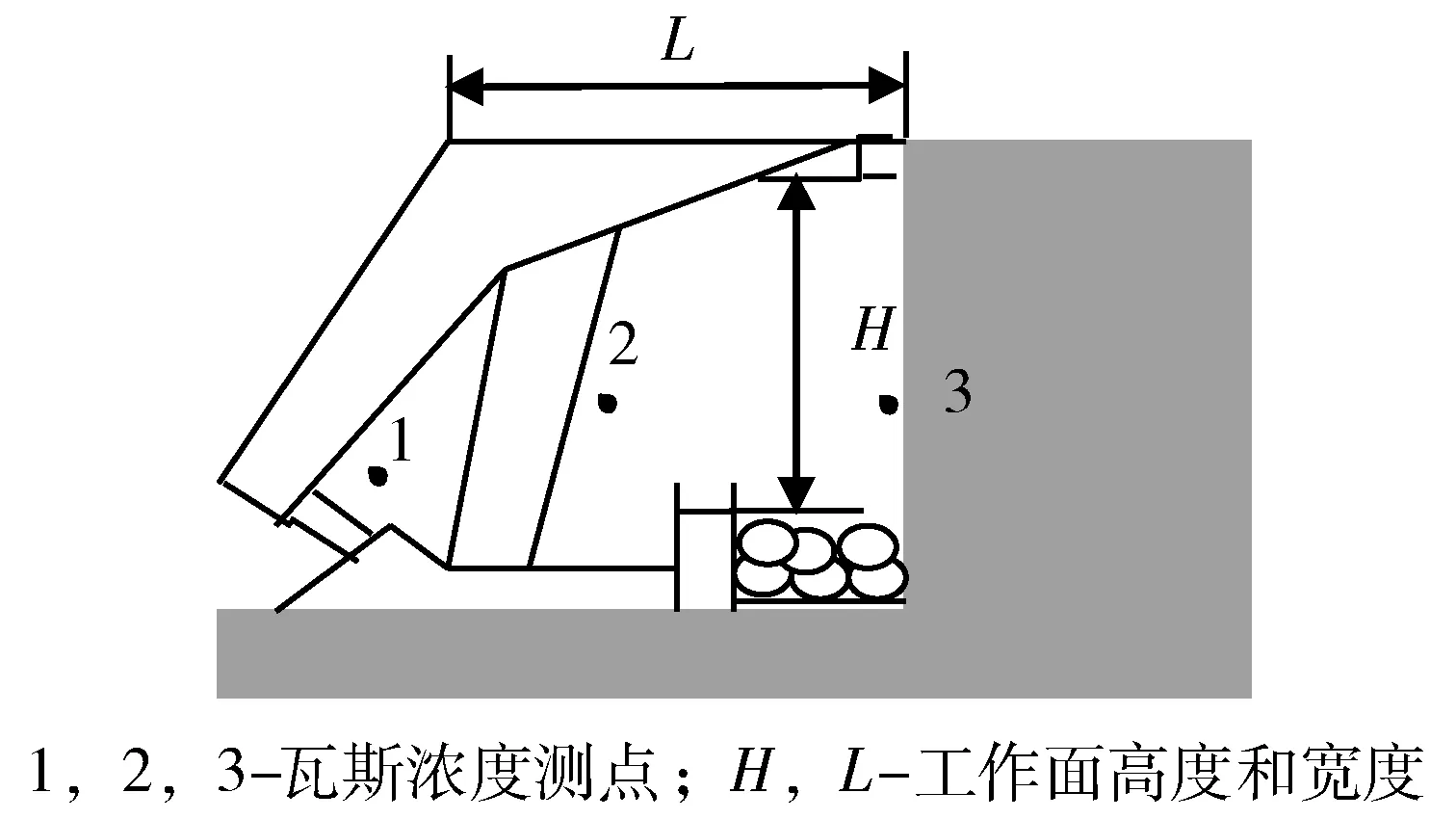

为了分析并确定回采工作面瓦斯涌出源,以及工作面瓦斯浓度分布和瓦斯运移规律。根据单元法的计算原理[19],将3(3上)煤层3502工作面划分为8个单元,如图4所示,每个单元内布置一个测站,每个测站内布置3个测点,如图5所示,同时在距采面25 m左右的进、回风巷断面各布置一个测站,测量瓦斯浓度和风量。测定的瓦斯数据见表2。

瓦斯平衡和风量平衡的计算示意图如图6所示。

图4 单元划分图Fig.4 Unit division

图5 工作面测点布置图Fig.5 Measuring points layout of working face

图6 瓦斯平衡和风量平衡计算示意图Fig.6 Gas and air volume balance calculation scheme

每个单元遵循瓦斯平衡和风量平衡,满足式(3)。

(3)

式中:qgoaf为从采空区涌(出)入各单元的瓦斯量,m3/min;qface为单元内煤壁、顶底板及落煤的瓦斯涌出量,m3/min;Qin为流入各单元的风量,m3/min;Qout为流出各单元的风量,m3/min;Q1为从采空区流(出)入各单元的漏风量,m3/min;c1为采空区漏风流的瓦斯浓度,%;cin为流入各单元风流中的瓦斯浓度,%;cout为流出各单元风流中的瓦斯浓度,%。

表2 3502工作面实测数据Table 2 Measured data of 3502 work face

由表2可以看出,从进风巷到回风巷这一宽度范围内采空区的瓦斯浓度从0.1%上升到0.24%。人行道中的瓦斯浓度在进风侧为零,靠近回风侧在0.02%~0.06%之间。煤壁的瓦斯浓度在靠近进风一侧由于新鲜风流的进入,会带走煤壁解吸出的瓦斯气体,使得监测点1-1处的数值为零,其他测点的瓦斯浓度均在0.02%~0.06%之间。回风巷中的瓦斯浓度为0.08%,低于规定的1%,虽然对3502工作面的生产不会产生影响,但是仍然需要时时监测回风巷中的瓦斯浓度。从工作面风量角度来看,进风巷流入1 294 m3/min的风量,回风巷流出1 302 m3/min的风量,两者并不相等,这说明了有一部分风量流入采空区。

根据单元法原理,对3502工作面实测数据进行处理,结果见表3。

基于风量平衡和瓦斯流量平衡,通过对表3分析可知:进风侧的风流从工作面流入采空区,起到了稀释采空区瓦斯浓度的作用,所以采空区瓦斯浓度较低,为0.13%~0.17%。同时,采空区内的风流也会流向工作面,这一过程会携带瓦斯气体一同流向回风巷,表现为回风巷一侧的采空区瓦斯浓度偏高,为0.20%~0.21%。由于上隅角位置是采空区极易漏风的地点,而且瓦斯密度小于井下空气,所以很容易造成回风侧上隅角瓦斯积聚,给生产带来威胁。因此,必须加强回风侧上隅角位置的瓦斯浓度监测,一旦发现瓦斯浓度超限,应立即采取措施进行治理。

表3 3502工作面实测数据处理结果Table 3 Measured data processing results of 3502 work face

3 上隅角瓦斯治理措施

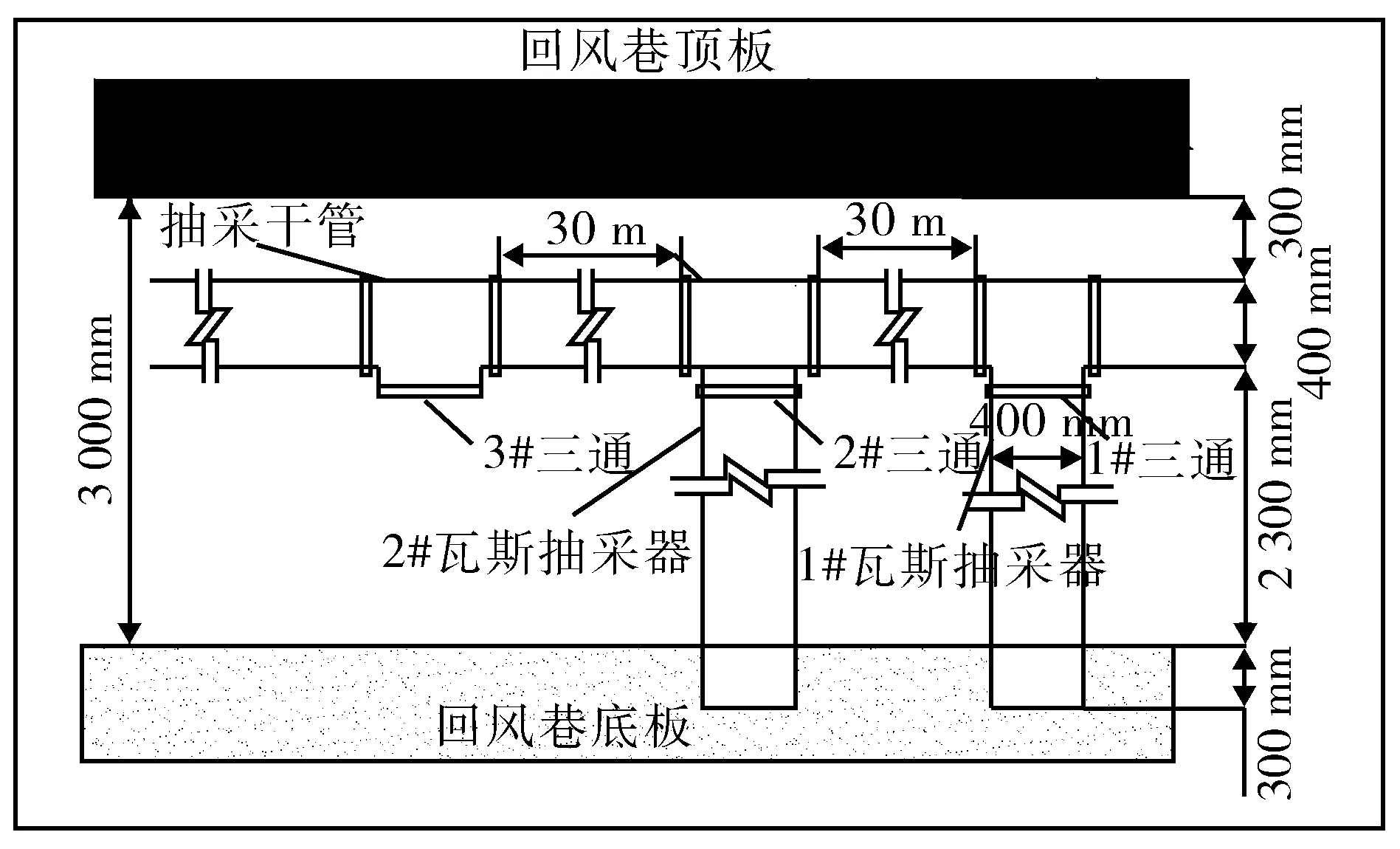

针对上隅角瓦斯积聚的问题,采取上隅角埋管抽采的方法,并在现场得到了应用。即:工作面开采前沿风巷上帮敷设一趟Ф300 mm瓦斯管,如图7所示,每30 m抽采管留设一个Ф300 mm变Ф219 mm的三通,安装立管,加设堵板,立管安装高度大于1.5 m。在抽放管出口处安装抽放泵,利用抽放泵抽放采空区上隅角瓦斯。使用这种方法后,通过对上隅角瓦斯浓度连续30 d的持续监测,均未出现瓦斯浓度高于0.5%,这说明了上隅角埋管+抽放泵抽放的方法能够有效解决上隅角瓦斯积聚问题。由于煤层瓦斯含量高,所以在开采过程中需要一直采取这种措施来降低上隅角瓦斯浓度,保证生产过程安全。

图7 上隅角埋管+抽放泵抽放上隅角瓦斯Fig.7 Upper corner pipe+drainage pumps drainage on the upper corner gas

4 结 论

1) 采用带压注浆封闭双松动圈的特殊封孔法测得的3(3上)煤层瓦斯压力为0.62 MPa。煤层瓦斯压力及瓦斯含量均随煤层埋深的增加而增加,煤层埋深每增加100 m,压力增加0.06 MPa,瓦斯含量增加0.13 m3/t。

2) 采用单元法分析得到3(3上)煤层综采工作面的回风侧上隅角瓦斯存在积聚现象,采取上隅角埋管+抽放泵抽放的方法有效地降低了上隅角瓦斯浓度,保证了安全生产。