基于FOA和FEI的矿井掘进机电机控制算法

赵 杰, 胡浩然, 葛遵辉

(黑龙江科技大学 电气与控制工程学院, 哈尔滨 150022)

0 引 言

矿井掘进机作为煤矿开采的重要电力设备,有效提高了矿井作业的效率和安全性,在巷道掘进中发挥了重要作用,具有掘进速度快、安全性强等优点[1]。

由于矿井地质环境的复杂性,一般为煤岩共存[2],掘进机高速旋转截割头经常面临地质突变的情况。当截割岩石时,掘进机截割头需要增大输出力矩以克服硬负载;当截割煤时,负载硬度又会突然减小,掘进机截割头需要增大转速以快速完成截割。交流电机作为掘进机的动力输出单元,上述工况将直接反映到交流电机上,转化为交流电机的负载和转速突变等工况。如果不针对这几类工况进行快速调节,掘进机将长期处于过载和欠载状态,从而导致掘进机故障,甚至损坏。针对矿井掘进机面临的复杂工况问题,笔者提出改进果蝇优化算法(Fuit fly optimization algorithm,FOA)和特征评价指数(Fature evaluation index,FEI)的电机控制算法,基于Matlab/Simulink仿真软件搭建新型矿井掘进机控制模型,验证所提控制策略的正确性与有效性。

1 电机数学模型与控制原理

交流电机作为动力输出单元是矿井掘进机的核心,目前掘进机多采用交流异步电机或永磁同步电机。异步电机以其结构简单、成本低廉、启动力矩大的特点广泛应用于矿井掘进机中[3-4]。因此,对于异步电机高性能控制的研究是矿井掘进机性能优化的关键,需要设计高速快响应的电机控制系统以提高掘进电机的利用率,降低机械损耗,延长装备寿命。

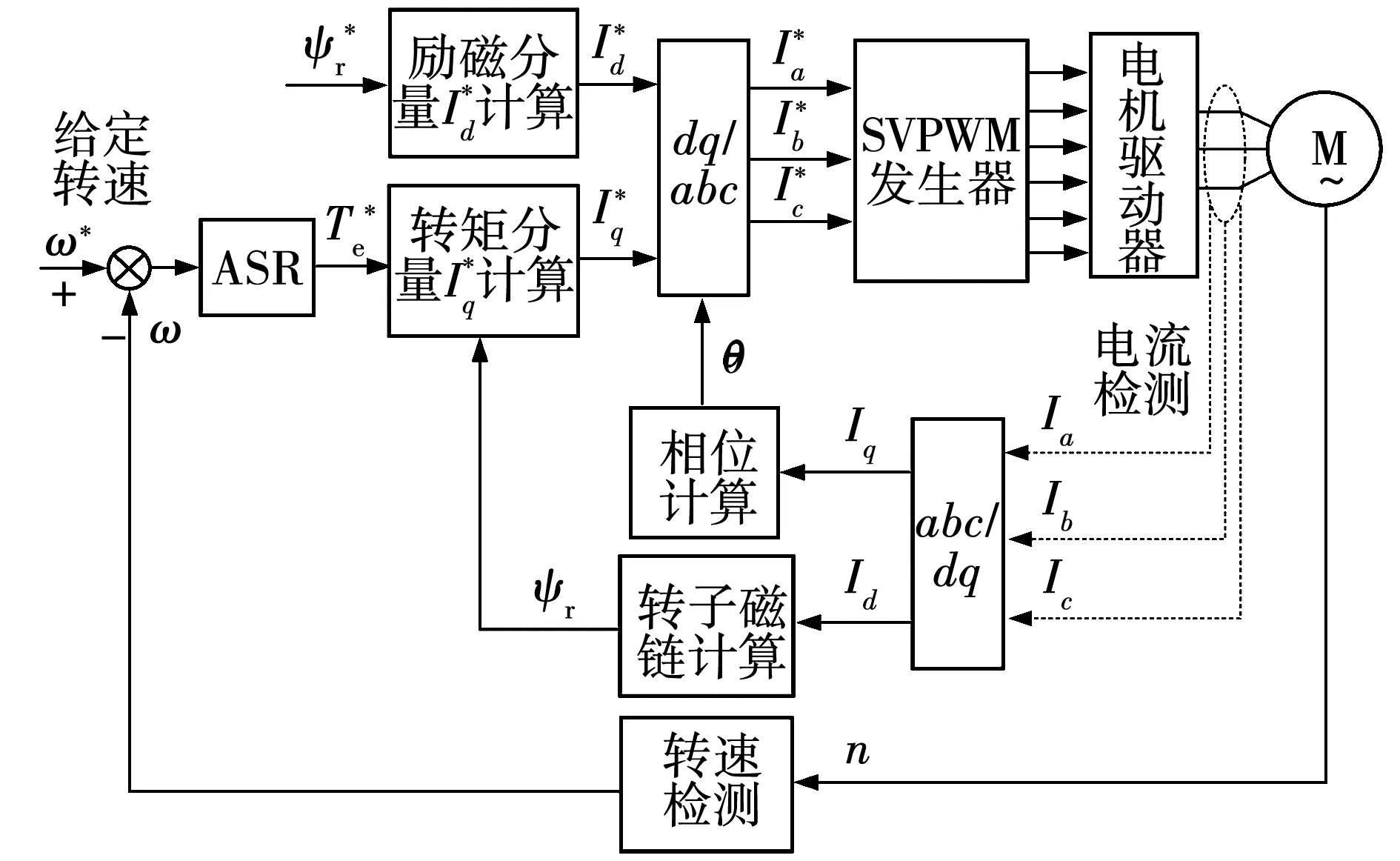

由于掘进电机内部存在复杂耦合关系,无法像直流电机那样对转速、转矩进行独立控制[5]。因此,采用矢量控制算法,对电机的数学模型进行三相到两相变换和旋转变换,使其按转子磁链进行定向,完成耦合项的解耦,可实现高性能控制。采用坐标变换,建立矢量控制下掘进电机数学模型:

电压方程为

(1)

式中:Ud——定子电压按转子平面d轴分量;

Uq——定子电压按转子平面q轴分量;

Id——定子电流按转子平面d轴分量;

Iq——定子电流按转子平面q轴分量;

Rs——定子电阻;

Ls——定子自感;

Lr——转子自感;

Lm——定转子互感;

K——漏感系数;

ψr——转子磁链幅值;

ω1——同步角速度。

磁链方程为

(2)

式中:ψrd——转子磁链幅值在d轴上的分量;

tr——转子励磁时间常数;

P——微分算子。

转矩方程为

(3)

式中:Te——电磁转矩;

TL——负载转矩;

np——电机极对数;

J——转动惯量;

ωr——转子角速度。

式(1)~(3)构成了掘进电机按转子磁链定向的矢量控制基本方程,根据式(2)可知,转子磁链分量ψrd仅与定子电流分量Id有关。根据式(3)可知,当控制转子磁链幅值不变时,电磁转矩Te仅与定子电流分量Iq有关。因此,分别控制Id、Iq,实现电机调速系统的解耦。

图1 矢量控制原理Fig. 1 Principle of vector control

2 果蝇优化算法和特征评价指数

目前,矿井掘进机多采用传统矢量控制策略,该种控制方式下,电机转速环一般采用PID 控制方法,虽然PID 算法简单,易于实现,但其控制参数校正不便,对系统结构依赖较大,当系统发生变化时,原有控制参数不再起到良好调节作用。尤其当掘进机工作在负载突变、转速突变的工况下,掘进电机需要频繁启停、改变转速、在截割不同地质时负载变化大,传统矢量控制难以满足工作要求。因此,文中将果蝇优化算法应用于传统矢量控制中,并设计一种特征评价指数以评估控制效果,可实现转速调节器中PI参数的快速寻优,缩短参数校准周期,提高掘进机的动态运行性能。

2.1 果蝇优化算法

果蝇优化算法(FOA)是一种对果蝇觅食行为进行计算机模拟得出的全局优化算法。果蝇的嗅觉和视觉系统十分敏锐,其嗅觉器官可以感知40 km之外的食物源[6-9]。在觅食过程中,果蝇个体先通过其嗅觉判断食物源的大概位置,快速向其飞近,之后再利用其敏锐的视觉、嗅觉系统观察同伴聚集位置,最终锁定食物源。在这期间,果蝇的飞行方向和距离具有随机性,但果蝇群体的移动方向具有整体性[10-11]。

果蝇优化算法首先会将一个空间位置坐标P0作为果蝇群体出发的初始坐标,然后果蝇群体从该初始位置出发,移动方向和距离随机,各自到达新的坐标位置P1k。在此位置上,判断果蝇个体各自所处位置的食物气味浓度,比较得到较优的味道浓度位置P1i,其中,食物气味浓度的判断是根据系统稳态或动态性能由某一特定的判定函数决定,用以评价当前坐标P1k的优劣程度。找到较优的味道浓度位置P1i后,果蝇群体会从该位置再次以随机的移动方向和速度出发,各自到达新的坐标位置P2k,再次找到当前位置下较优的个体位置坐标P2j。对上述步骤进行反复迭代,最终找到全局最优位置。其具体实现步骤如下:

(1)设置果蝇个体的数量N,寻优过程最大迭代次数M,果蝇群体出发的初始位置P0=(X0,Y0)。

(2)随机产生果蝇个体的搜索方向和距离,各自到达新位置

P1k=(X1k,Y1k) ,

式中:P1k——第k只果蝇第一次寻优所到达的位置坐标,k≤N;

Rd——随机产生的坐标偏移量。

(3)计算当前果蝇个体与原点的距离

(4)对D1k取倒数,得到当前果蝇个体的相对食物气味浓度

(5)将S1k代入食物气味浓度判定函数f(S1k),得到当前果蝇个体所处位置的食物气味浓度

Sm1k=f(S1k) 。

(6)找到最高的食物气味浓度值,并记录所对应的个体b的当前位置P1b,作为果蝇群体下一次出发的初始位置

P1=(X1b,Y1b) 。

(7)重复上述步骤,找出之后寻优阶段对应的Pik、Dik、Sik、Pi-1等变量,达到设置的迭代次数M,最终获得位置坐标最优值,即对应当前系统的最优参数。

2.2 特征评价指数

在掘进电机的控制中,控制目标主要包括截割头转速跟随给定控制和输出转矩跟随给定控制,都要求系统在稳态时将被控量维持在给定值附近。此外,掘进电机的动态性能也是控制过程关注的重点,通常采用上升时间tr、峰值时间tp、调节时间ts、超调量σ%等性能指标对动态性能进行评估。若掘进电机超调过大,可能导致因转速过快产生的断刃、擦火等情况;若调节时间过长,可能导致因转速转矩波动大产生的截割失准等情况。因此,这些指标都对掘进系统的稳定性分析产生影响。但是,由于指标个数的增多,使在评价系统运行性能的过程中主观性增加,同时给控制程序的编写带来困难,因此,需要找到一种合适的评价指标,用于简化对该类系统运行结果的分析。

文中设计一个针对PID控制的特征评价指数(Feature evaluation index,FEI),它能很好反映系统运行结果在期望附近的分布情况,具体公式为

(4)

式中:Q——特征评价指数;

m——采集的输出结果总个数;

Vj——第j个输出结果;

Vref——系统的最终稳态输出。

根据式(4),通过对系统运行历史数据进行分析计算,获得反映被控系统性能的特征评价指数Q,Q值越大表示系统偏离给定值的程度越高,则系统的控制性能越差;Q值越小表示系统偏离给定值的程度越低,则系统的控制性能越好。

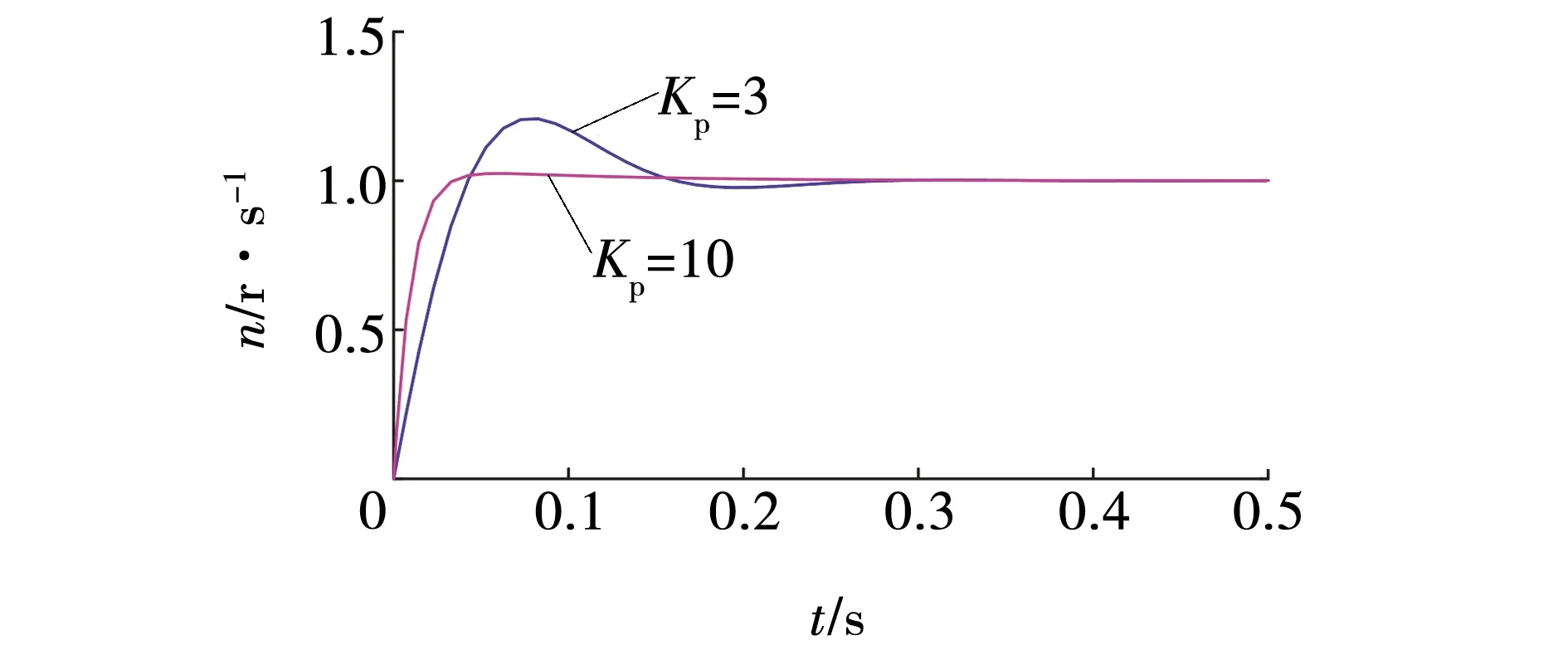

图2给出同一被控对象中采用不同PI参数的单位阶跃响应曲线,当Kp=3,Ki=100时,系统单位阶跃响应超调量约为23%,调节时间为0.3 s,此时系统Q值为0.141 4;当Kp=10,Ki=100时,系统单位阶跃响应曲线较Kp=3时的曲线更为平滑,且快速跟随给定,此时系统Q值为0.119 1,明显小于Kp=3的特征评价指数。

图2 特征评价指数描述的PI控制系统 Fig. 2 PI control system described by feature evaluation index

因此,相比于一般评价方法,特征评价指数可以更直观地反映控制结果的分布情况,简化控制策略中评价体系的设计。

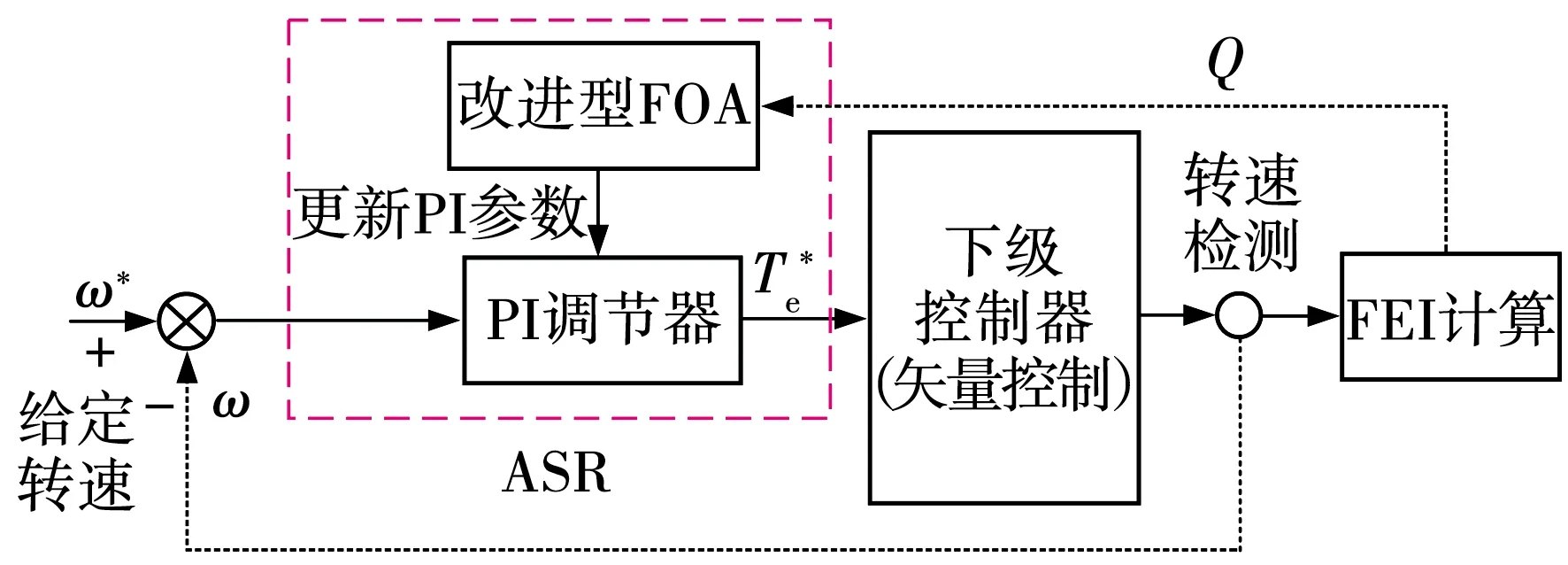

3 FOA和FEI的矢量控制

传统矢量控制中ASR通常采用普通PI控制器,如图1所示,使系统步阶响应存在过冲,难以满足高性能电机控制的需求。FOA具有较强的局部搜索能力,在PI参数寻优方面表现优异,可用于改进传统矢量控制中的ASR。此外,在掘进机的控制中,掘进机的动态特性也是检验控制性能的关键,同时也是判断ASR性能优劣的主要标准,动态特性指标的增多使系统控制性能的校验变得繁琐,FEI兼顾了控制系统特性曲线的动态过程及稳态性能,使用单一的量化参数对系统性能进行校验,可以简化控制系统设计。

考虑在掘进电机的矢量控制策略中加入改进FOA和FEI控制,实现ASR的PI参数快速寻优。改进FOA原理如下:

(1)根据系统特性给出粗略的PI参数初始值P0=(X0,Y0),其中X表示比例增益Kp,Y表示积分增益Ki。设置参数发散数量N,寻优过程最大迭代次数M。

(2)与传统FOA不同,此时以初始位置为圆心,设置发散距离为R0,搜索方向角θk=2kπ/N,规定逆时针方向为正方向,所有个体作等距离发散圆周检索,较传统FOA中随机生成检索距离及方向,改进型FOA检索路径更具有一致性。此时,寻优个体到达新位置P1k,个体分布如图3所示。

P1k=(X1k,Y1k) ,

图3 寻优过程中的个体分布Fig. 3 Distribution of individuals in optimization process

(3)将FEI作为控制性能的评价指标,得到当前个体所处位置的气味浓度Sm1k,并找到最高的气味浓度值,将对应的个体位置作为下一次寻优出发的初始位置P1。

(4)记录每次出发的方向向量Pk,若Pk·Pk-1<0,表示寻优范围已覆盖最优值,在第k+1次寻优过程中,应缩短发散距离R,Rk+1=Rk/2;若Pk·Pk-1>0,表示仍按寻优方向继续靠近最优值,在第k+1次寻优过程中,应继续保持原有发散距离R,Rk+1=Rk。根据单次迭代过程中最优个体移动方向,合理缩小个体发散范围,可减少迭代次数,避免大量无关项的比较,与传统FOA的随机检索相比,该方式在寻优过程中更具有主动性。减小发散距离的过程如图4所示。

Pk=(Xk-Xk-1,Yk-Yk-1)。

图4 寻优范围的缩小过程Fig. 4 Narrowing of search range

图5 基于改进FOA和FEI的掘进电机控制结构Fig. 5 Driving motor control structure based on improved FOA and FEI

基于改进型FOA和FEI的异步电机矢量控制,根据电机输出特性给出被控系统特征评价指数,通过果蝇优化算法优化ASR的PI参数,简化了调节器的设计,提高了调节器的可靠性,增强系统性能。

4 仿真结果与分析

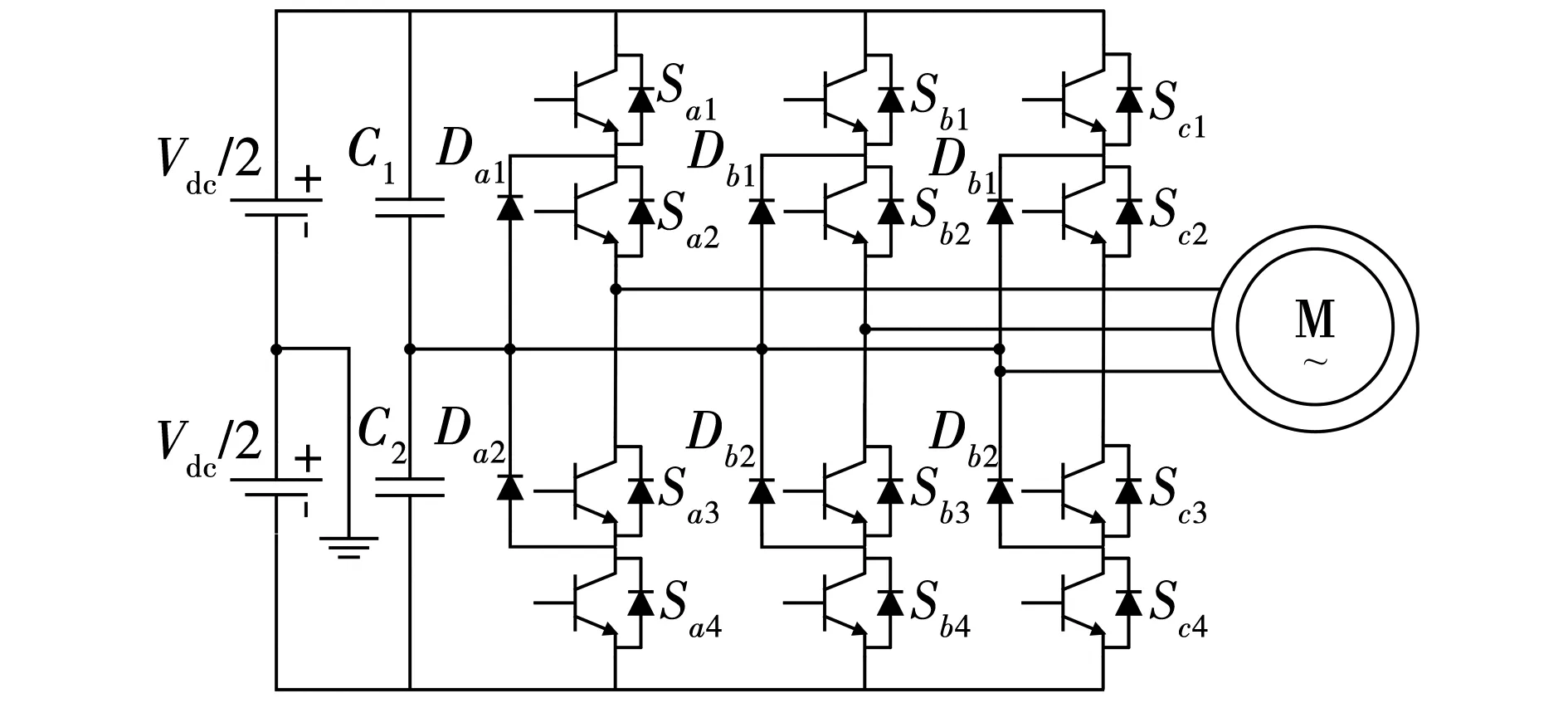

为验证文中所提出的新型掘进电机控制策略的有效性,选取三一重型装备有限公司的EBZ系列掘进电机进行测试。掘进电机作为一种大功率的电气设备,具有电压等级高、负载电流大的特点,因此,选择二极管箝位电压型三电平驱动器连接掘进电机,多电平的拓扑连接可降低每个开关管承受的耐压值,适用于大功率场合。采用所提控制策略进行控制,电控系统主电路如图6所示。

图6 二极管箝位电压型三电平驱动器Fig. 6 Diode-clamped voltage tri-level drivers

4.1 仿真模型

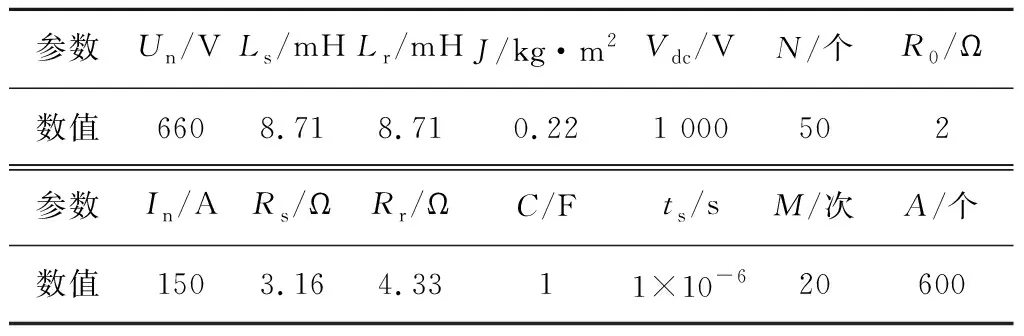

利用Matlab/Simulink建立图7所示的仿真模型,仿真参数如表1所示,其中,Un为额定电压,In为额定电流,Ls为定子自感,Rs为定子电阻,Lr为转子自感,Rr为转子电阻,J为转动惯量,C为滤波电容,Vdc为直流电压,ts为仿真步长,N为果蝇个体数量,M为寻优最大迭代次数,R0为FOA发散距离,A为FEI采集输出结果总个数。

表1 系统仿真参数

图7 改进FOA和FEI的矿井掘进机仿真结构Fig. 7 Simulation structure of mine boring machine based on improved FOA and FEI

4.2 结果分析

为模拟掘进机在矿井中面临的复杂工况,选取掘进系统无负载启动、稳定运行下突加负载、恒定负载下改变转速三种模式进行仿真,分别模拟矿井掘进机改变工作点时电机空转、截割岩石时遇高硬度负载、同一地质下改变掘进速度三种典型工况,并与传统矢量控制策略进行对比。实验中,传统矢量控制下ASR的PI参数取值为Kp=6.13,Ki=25.20,基于FOA和FEI的改进型矢量控制下ASR的PI参数取值为Kp=3.11,Ki=31.70,仿真结果如图8~9所示。

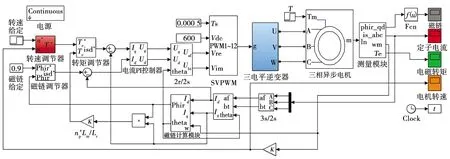

图8 转速仿真结果Fig. 8 Speed simulation result graph

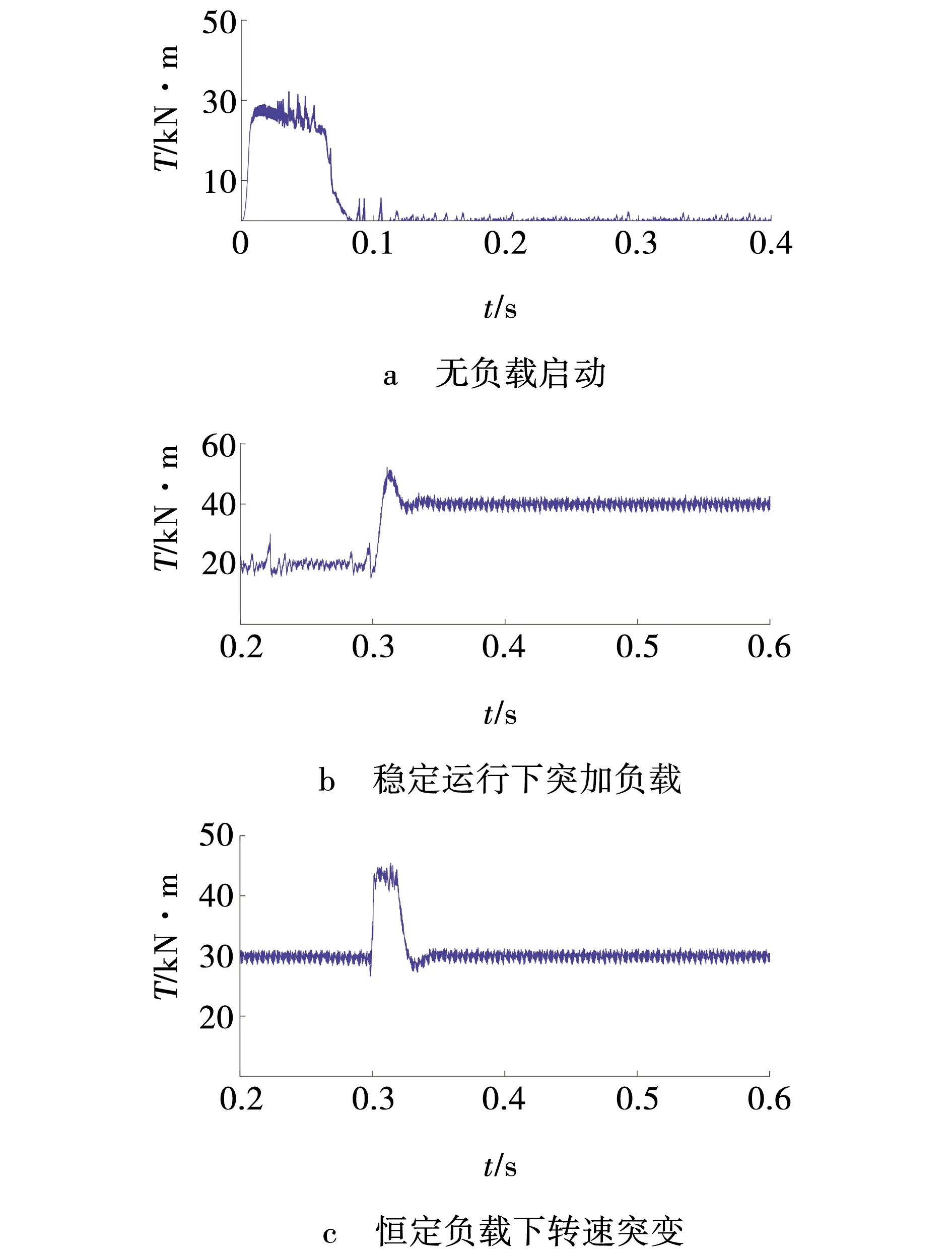

图8a和图9a给出了矿井掘进机改变工作点后到准备掘进前电机由静止到空转情况,此时转速给定为1 200 r/s,负载转矩为0 kN·m,采用新型掘进电机控制策略的转速响应曲线平滑,几乎无超调,调节时间为0.08 s,Q值为87.27。采用传统矢量控制的转速响应曲线有较大超调,调节时间为0.15 s,Q值为99.01。在该工况下,采用改进型矢量控制的转矩响应波形如图9a所示,启动阶段电磁转矩快速上升,并迅速达到饱和,待转速达到给定值后,电磁转速渐渐下降,最终等于负载转矩。转速调节器的饱和与退饱和可加快转速响应,并保护系统不足长时间过载。因此,无负载启动时,新型掘进电机控制策略下的电机转速可快速平稳的保持在给定值近,转速响应及转矩响应效果更好。

图9 转矩仿真结果Fig. 9 Torque simulation results

图8b和图9b给出了掘进机突然截割岩石时遇高硬度负载的工况。该工况下,稳态时转速为1 200 r/s,负载转矩为20 kN·m,用于模拟截割普通煤块的工况,在0.3 s时突加40 kN·m扰动转矩,表示突然截割到高硬度负载。由图9b可以看出,采用新型掘进电机控制策略的转速响应曲线转速跌落更小,恢复时间更短,Q值为7.83。采用传统矢量控制的转速响应曲线转速跌落较大,Q值为9.14,高于新型掘进电机控制策略下转速响应Q值。在该工况下,采用改进型矢量控制的转矩响应波形如图9b所示,稳态时电磁转矩基本保持恒定,突遇高硬度负载后,电磁转矩迅速上升,以克服重载带来的转速降低,随后慢慢趋于稳定,最终与新的负载转矩持平。因此,稳定运行下突然截割岩石时,新型掘进电机控制策略下的电机转速略有抖动,转速及转矩波形可快速恢复,转速响应的抗扰动能力较强。

图8c与图9c给出了掘进机在同一地质下改变掘进速度的工况。该工况下,稳态时转速为1 000 r/s,设定负载转矩恒定为30 kN·m,表示截割同一对象,0.3 s时将转速给定设置为1 200 r/s。采用新型掘进电机控制策略的转速响应曲线平滑,超调量较小,调节时间短,Q值为54.73。采用传统矢量控制的转速响应曲线有较大超调,Q值为60.85。在该工况下,采用改进型矢量控制的转矩响应波形如图9c所示,稳态时电磁转矩基本保持恒定,转速突变后,与启动阶段类似,电磁转矩快速上升,并迅速达到饱和,待转速达到给定值后,电磁转速渐渐下降,最终等于负载转矩。因此,恒定负载下加快掘进速度时,新型掘进电机控制策略下的电机可快速提升掘进功率,转速响应跟随性能更好。

5 结束语

将FOA和FEI应用到传统矿井掘进机的矢量控制中,根据特征评价结果对闭环系统控制参数进行寻优,从而实现掘进机的高性能控制。新型控制策略可控制掘进机在多种工况下快速切换,避免设备出现过载和欠载情况,提高掘进机工作效率,降低维护成本。与传统矢量控制相比,新型控制策略在无负载启动、稳定运行下突加负载、恒定负载下改变转速三种工况下,系统转速响应的超调量更小、调节时间更短、抗扰性能和跟随性能更强,系统Q值可降低10%,实现了掘进机输出转速的快速响应。提出的控制策略可在多种工况下快速切换,从而避免了掘进机用交流电机出现过载和欠载情况,提高掘进机工作效率,降低维护成本。