保温时间对B2结构FeAl金属间化合物组织及性能的影响*

周 瑾,白亚平,成 超,李建平,杨 忠

(西安工业大学 材料与化工学院,西安 710021)

金属间化合物这一概念在1914年被英国的科学家首次提出,由于其室温塑性较差,难以切削加工,在当时的研究状况下,并未得到足够的重视,而后随着科技的进步以及相关学者对其原理的深入研究,金属间化合物逐步成为一个热门的研究话题。近年来,对于金属间化合物的研究主要集中围绕Ni3Al 、NiAl、Fe3Al 、FeAl、Ti3Al和TiAl 等基体,其中FeAl金属间化合物受到较大的重视[1-7]。FeAl金属间化合物质轻、强度高,且具有较好的高温强度,优良的抗硫化腐蚀性能及造价低等特点[7-9]。相比于陶瓷材料,FeAl金属间化合物又具有一定的韧性,所以FeAl金属间化合物又被认为是耐高温材料界极具潜力的一种材料[7,10-11]。FeAl金属间化合物的原子比接近1∶1,其密度约为5.56 g·cm-3,低于600 ℃时力学性能稳定,其原材料为资源丰富且价格相对低廉的铁和铝,生产成本较低,因此,西方国家将其称之为穷人用得起的不锈钢[12-13]。但由于其室温塑性和断裂韧度较低,导致其难以加工成形,且热导率低,严重阻碍了其实际应用。

传统FeAl金属间化合物的制备方法主要为熔融铸造法,但由于受其设备的限制以及在加工成型过程中的大量浪费,促使人们必须探索新的成型方法[2]。热压烧结因其材料利用率高,生产效率高及节能环保等优势已成为一种新兴的材料成型工艺。目前,科研人员对热压烧结保温时间对材料组织及性能影响的相关研究较少,主要集中于研究热压烧结温度和压力对材料组织及性能影响。如文献[14]利用热压烧结的方法制备FeAl/TiC复合材料,研究了1 250 ℃和1 300 ℃的热压温度下制备的FeAl/TiC复合材料的性能,结果表明,相较于1 250 ℃,在1 300 ℃下烧结的材料的致密度得到了大幅度提升。文献[15]利用机械合金化与热压烧结相结合的方法制备了块状纳米FeAl金属间化合物,将Fe (Al)固溶体粉末在1 000 ℃、7.7 GPa的反应热压条件下烧结180 s,得到致密度可达99.8%的B2结构FeAl金属间化合物。研究发现仅依靠调整温度和压力,材料的致密度无法和熔融铸造法相媲美,以至于材料的力学性能也相差甚远[16]。在热压烧结的过程中,除了烧结压力和烧结温度的影响较大外,保温时间也是影响材料力学性能的一个重要因素。因此,本文采用机械合金化与热压烧结相结合的方法制备B2结构FeAl金属间化合物块体,探索热压烧结保温时间对B2结构FeAl金属间化合物组织及性能的影响。

1 实验材料及方法

1.1 实验材料

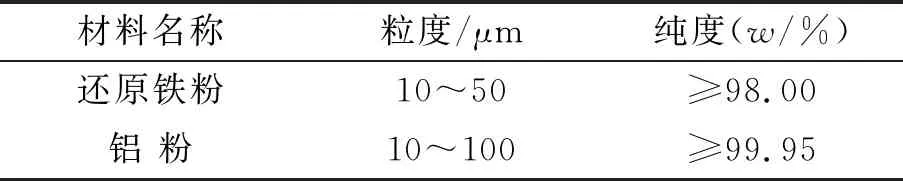

本文实验的主要原材料含量(质量分数w/%)及粉体尺寸见表1。

表1 实验原材料

1.2 实验方法

1.2.1 B2结构FeAl粉末的制备

将铁粉和铝粉按原子比52∶48的比例配置50 g混合粉末,加入5%的硬脂酸作为分散剂。在球料比为10∶1,转速为300 r·min-1的球磨条件下,将混合粉末在KQM-Y/B行星式球磨机上连续球磨10 h,得到热处理前复合粉体,再用ZT-40-20Y热压烧结炉将其在670 ℃下保温2 h,得到热处理后复合粉体。将热处理前后的复合粉末进行扫描电子显微镜(Scanning Electron Microscope,SEM)以及X射线衍射(Diffraction of X-Rays,XRD)测试分析。

1.2.2 B2结构FeAl块体的制备

将B2结构FeAl金属间化合物粉末在直径为50 mm的石墨模具中进行热压烧结,烧结压力为25 MPa,温度为1 050 ℃,保温时间t分别为1 h、1.5 h、2 h、2.5 h和3 h,得到不同保温时间热压烧结的B2结构FeAl金属间化合物块体。

将得到的不同保温时间B2结构FeAl金属间化合物块体通过X射线衍射分析仪(型号:XRD-6000,扫描速度为4(°)·min-1,扫描范围为20°~90°)及能谱仪(Energy Dispersive Spectrometer,EDS)(型号:INCA)分析其物相成分;采用光学显微镜(Optical Microscope,OM)(型号:LEICA-DM2700M)和扫描电镜(型号:Quanta-400F)观察其显微组织;利用自动数显洛氏硬度计(型号:TH320)和电子万能拉伸试验机(型号:D2-0200-1)测试其力学性能。

2 结果及分析

2.1 B2结构FeAl金属间化合物粉末制备

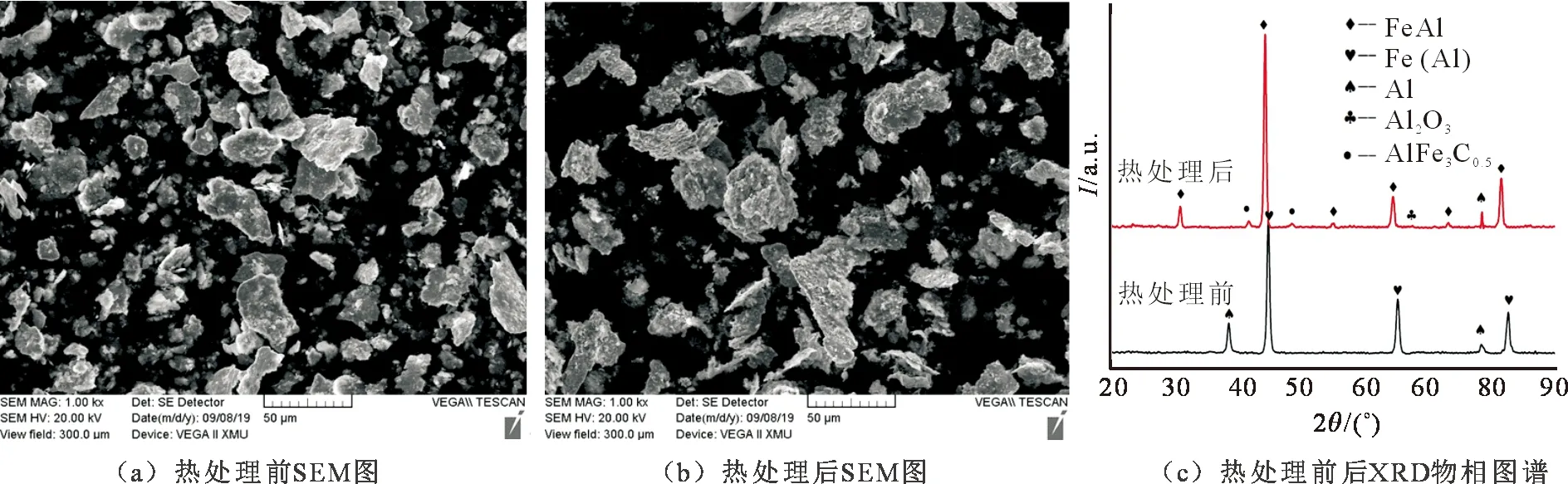

将热处理前后的复合粉末进行扫描电子显微镜以及X射线衍射测试分析,测试结果如图1所示。由图1(a)和图1(b)可知,热处理前后的复合粉体均为片块状,热处理后的粉末片块较热处理前有略微增大。由图1(c)可知,热处理前的复合粉体大部分为Fe(Al)以及少量Al,经过热处理后,Fe(Al)和Al的衍射峰消失,B2结构的FeAl金属间化合物衍射峰出现,说明热处理可将Fe(Al)转化为B2结构的FeAl金属间化合物,同时在热处理的过程中也会生成少量的Al2O3和AlFe3C0.5。这是因为在真空热处理的过程中,有少量的氧气会与Al反应生成Al2O3;在真空热处理时所用坩埚均为石墨材质,石墨会与复合粉末发生反应,生成少量AlFe3C0.5。

图1 复合粉末热处理前后的扫描照片以及XRD物相图谱

2.2 B2结构FeAl金属间化合物块体组织及性能

2.2.1 物相分析

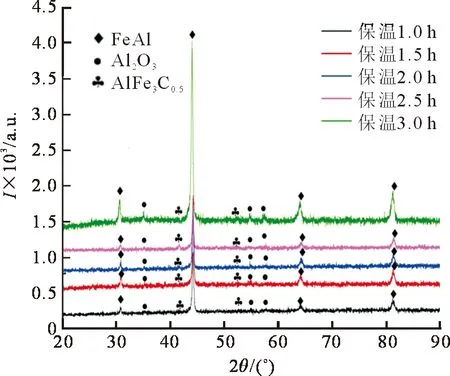

将不同保温时间B2结构FeAl金属间化合物块体在不同粗细的砂纸上打磨平整后,采用岛津XRD-6000 X射线衍射仪对试样进行物相分析,不同保温时间烧结的FeAl块体的XRD物相图谱如图2所示。从XRD物相图谱上看,不同保温时间下制备的试样含有B2结构FeAl金属间化合物相、AlFe3C0.5相以及Al2O3相。随着时间的延长,无新相生成,但随着保温时间增加至3 h时,Al2O3的衍射峰强度较其他几个保温时间明显增强,说明生成了大量的Al2O3[17],这是由于保温时间过长,低氧分压导致氧化较为严重(热压烧结真空度为1.2×10-2Pa)。说明热压烧结保温时间虽可使材料致密度增大,但保温时间过长,B2结构FeAl金属间化合物的氧化较为严重。

图2 不同保温时间的FeAl块体的XRD物相图谱

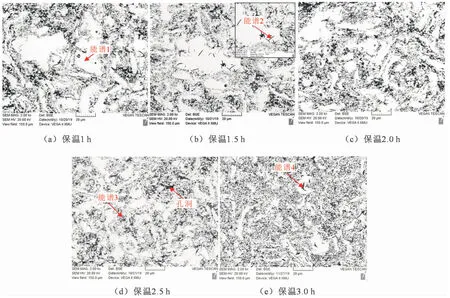

2.2.2 显微组织分析

将不同保温时间B2结构FeAl金属间化合物块体进行打磨抛光后,利用VEGA-ⅡXMU扫描电子显微镜在一定的倍数下观察其显微组织,如图3所示。表2为图3中对应的能谱1,2,3和4点的EDS分析结果(结果显示为原子百分比y/%)。结合XRD图谱可推断,图3中白色区域主要为B2结构FeAl金属间化合物,灰色部分主要为Al2O3,以及存在少量黑色针条状的物质(图3(b)放大区域较为明显),结合能谱2和4点的EDS测试结果可推断,黑色针条状物质为富碳相。从不同保温时间B2结构FeAl金属间化合物块体的显微组织可以看出,随着保温时间的增加,孔洞逐渐减少,试样逐渐致密,Al2O3逐渐增加,白色的FeAl块状逐渐变小,各物相分布越来越均匀。

图3 不同保温时间下FeAl块体的显微组织

Fig.3 Microstructure of FeAl matrix at different holding time

表2 图3中1,2,3和4点的EDS 分析结果

2.2.3 密度分析

采用阿基米德排水法测试不同保温时间下B2结构FeAl金属间化合物块体的密度ρ,将试样放在称量纸上记重量为M空,将试样表面均匀涂抹凡士林,称其重量记为M凡空,将涂抹凡士林的试样放入水中称量记重量为M凡水,密度计算表达式为

(1)

其中ρ水为0.998 g·cm-3。

不同保温时间下FeAl块体的密度测试结果如图4所示。由图4可见,不同保温时间B2结构FeAl金属间化合物块体的密度随着时间的增加呈逐渐增大趋势,待保温时间增大到2 h以后,密度趋于稳定。说明当保温时间为2 h时,B2结构FeAl金属间化合物块体已经达到致密化,不再随着保温时间的增加而增加,此时密度达到4.926 g·cm-3。

图4 不同保温时间下FeAl块体的密度

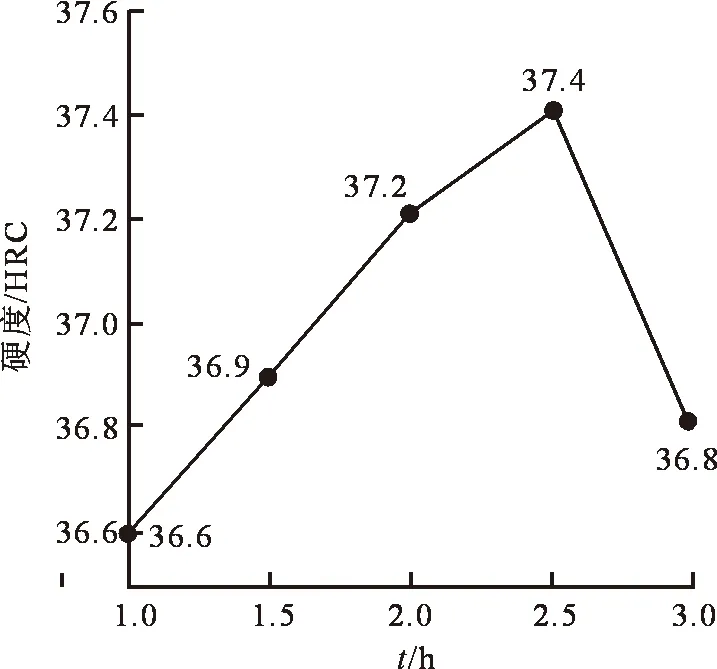

2.2.4 硬度分析

采用自动数显洛氏硬度计对不同保温时间B2结构FeAl金属间化合物块体进行硬度测试,每次测试7个点,求其平均值,测试结果如图5所示。由图5可见,随着保温时间的增加,硬度呈现先增大再减小的趋势,当保温时间为2.5 h时,硬度达到最大值37.4 HRC。这是因为随着时间的增加,试样变得更加致密,且各物相分布逐渐均匀,所以硬度逐渐增加。随着保温时间的进一步增加,到了3 h时,由于保温时间过长,Al2O3进一步增多,而Al2O3与B2结构FeAl金属间化合物的界面结合性较差,导致硬度降低。

图5 不同保温时间下FeAl块体的硬度

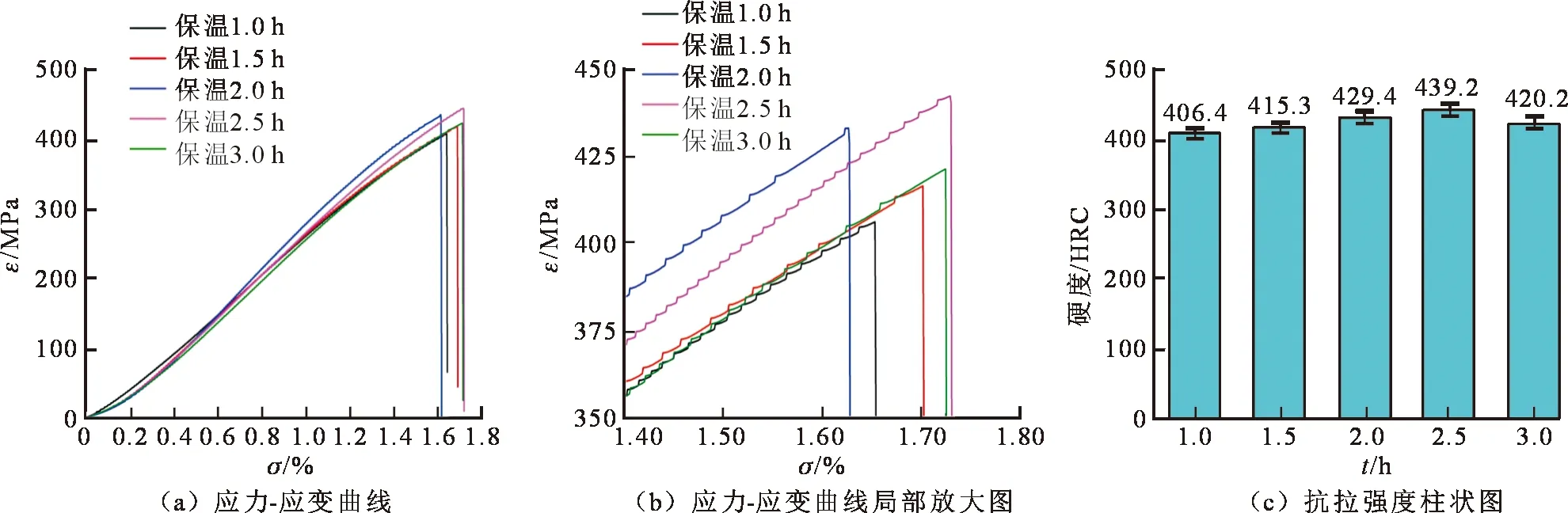

2.2.5 抗拉强度分析

采用万能实验机对不同保温时间的B2结构FeAl金属间化合物块体进行抗拉强度测试,测试结果如图6所示。由图6(a)和图6(b)可知,不同保温时间B2结构FeAl金属间化合物的应力-应变(σ-ε)为微弯曲曲线,且延伸率较小(均小于2%),无屈服和颈缩现象,因此,可以判断出B2结构FeAl金属间化合物为脆性材料。

图6 不同保温时间下FeAl块体的应力-应变与抗拉强度

由图6(a)~(c)可知,随保温时间的增加,抗拉强度呈现先增大再减小的趋势,当保温时间为1 h时,抗拉强度达到最小值406.4 MPa,此时材料的延伸率为1.656%;当保温时间为2.5 h时,抗拉强度达到最大值439.2 MPa,此时材料的延伸率为1.733%;当保温时间为3 h时,抗拉强度为420.2 MPa,较保温2.5 h有所下降,此时材料的延伸率为1.727%。这是因为随着保温时间的增加,B2结构FeAl金属间化合物的致密度提高,组织越来越均匀,所以抗拉强度随之提升。当保温时间到3 h时,Al2O3进一步增多,但Al2O3与B2结构FeAl金属间化合物的界面结合性较差,导致抗拉强度降低[18-19]。因此,保温时间过长,反而会导致材料力学性能下降。

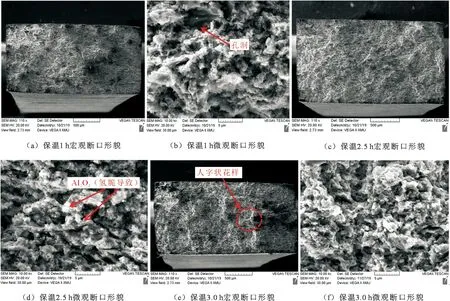

2.2.6 断口形貌分析

将不同保温时间B2结构FeAl金属间化合物块体的拉伸断口置于VEGA-ⅡXMU扫描电子显微镜下,放大不同倍数,观察其组织形貌。通过对5个保温时间的材料断口形貌进行分析发现,材料的断裂机理以及裂纹扩展方式并未随保温时间的增加而发生改变,因此,本文仅选取了能代表力学性能变化趋势的起始点(保温时间为1 h)、最高点(保温时间2.5 h)及下降点(保温时间3 h)进行断口形貌分析,结果如图7所示。由图7(a)、图7(c)和图7(e)可知 ,保温时间分别为1 h、2.5 h和3 h的B2结构FeAl金属间化合物的断口平齐,有明显的人字状花样。由图7(b)、图7(d)和图7(f)可以看出,保温时间分别为1 h、2.5 h和3 h的B2结构FeAl金属间化合物的断口出现大量的冰糖状颗粒,且有许多的结晶状花样。保温1 h时,在断口处可以明显地看到有孔洞,随着保温时间的增加,孔洞消失。冰糖状颗粒随着保温时间的增加逐渐变大,尤其是在保温3 h时,此现象尤为明显,说明随着保温时间的增加,晶粒逐渐变大。因此可知,保温时间小于2.5 h阶段抗拉强度逐渐增加的主要原因为试样逐渐致密。保温3 h时,抗拉强度下降是由于晶粒过于粗大,Al2O3过多,而Al2O3与基体的结合性能较差,导致抗拉强度降低。

图7 保温1 h、2 h和2.5 h热压烧结B2结构FeAl金属间化合物的断口形貌

由图7可以看出,B2结构FeAl金属间化合物的断裂方式为沿晶脆性断裂,断裂机理为解理断裂。随着保温时间的增加,断裂方式、断裂机理及裂纹扩展方式并未发生改变。FeAl金属间化合物的室温脆性除了由它的本征脆性所决定外,更多是由于FeAl金属间化合物的氢脆所致。在断裂的瞬间,空气中的水蒸气与裂纹尖端新裸露的Al发生了化学反应(2Al+3H2O→Al2O3+6[H]),产生了大量的高活性氢离子,这些高活性的氢进入金属间化合物,大大增加了材料的脆性,使材料的塑韧性降低[4,7,20]。

3 结 论

基于高能球磨采用热处理工艺制备B2结构FeAl金属间化合物粉体,将粉体经不同保温时间热压烧结得到B2结构FeAl金属间化合物块体,并对其微观组织、密度和力学性能进行测试分析,得到结论为:

1) 热压烧结的B2结构FeAl金属间化合物块体中均含有B2结构FeAl金属间化合物相、AlFe3C0.5相以及Al2O3相;随着保温时间的增加,各物相的分布越来越均匀,氧化越来越严重,Al2O3越来越多。

2) B2结构FeAl金属间化合物的密度随着热压烧结保温时间的增加呈现先增加后平稳的趋势,保温时间为2h时,密度趋于稳定,此时密度值为4.926 g·cm-3。

3) B2结构FeAl金属间化合物的硬度和抗拉强度随时间的增加呈现先增后减的趋势,当保温时间为2.5 h时,硬度达到最大值39.4 HRC,较保温时间为1 h时增大2.19%;抗拉强度达到最大值439.2 MPa,较保温时间为1 h时增大8.07%。B2结构FeAl金属间化合物的断裂方式为沿晶脆性断裂,断裂机理为解理断裂。