输油站场工艺管道腐蚀失效行为分析研究

温素丽 刘翔 李红波 张亚明 马莹 梁昌晶

1中国石油华北油田公司第五采油厂

2中国石油华北油田公司第三采油厂

3中国石油华北油田公司二连分公司

4中国石油渤海钻探第二钻井工程分公司

近年来,随着我国油田的深入开发和经济的快速发展,各类油气管道的总里程不断增加,但管道的服役环境也在不断变化,很多管道的服役年限已超过10 年,腐蚀状况严重。据统计数据表明,由腐蚀引起的管道失效占总失效次数的40%[1-2],在诸多腐蚀类型中,因内腐蚀导致的管道失效时有发生,已成为危害管道安全、影响管道完整性的重要因素之一。南京输油站所辖的长兴、岚山和仪征站场内的输油管道发生了多次腐蚀穿孔事故[3],金陵油库发生过多起内腐蚀穿孔事故[4],塔河油田某站外输油管道底部发生过多起泄漏事故[5]。这些事故都发生在输油管道的静置段,即液体长期不流动的管段,腐蚀形态多为局部小孔腐蚀。

某输油站场管道输送介质为油、气、水三相,管径219.1 mm,壁厚8.5 mm,管材为X65 管线钢,设计压力1.6 MPa,实际运行压力0.5~0.8 MPa,运行温度45 ℃,外防腐采用熔接环氧粉外加牺牲阳极阴极保护。在清理开挖土方时发现管道下部出现腐蚀穿孔,穿孔段为管道静置段(原连接过滤器设备,现已拆除,三通后形成流动死区)。针对这一典型穿孔事故,以失效管段为研究对象,通过宏观形貌分析、化学成分分析、硬度测试、金相组织分析、电镜扫描及X射线衍射等手段,分析影响管道腐蚀的主要因素,利用电化学工作站进行电化学试验,明确腐蚀机理和腐蚀特征,以期为今后的腐蚀控制和延长管道使用寿命提供理论依据。

1 试验

管段取自输油管道静置段腐蚀穿孔部位,通过数码相机记录管段内、外壁的腐蚀情况,通过ARL-4460 直读光谱仪、OLYMPUS GX51 型金相显微镜、KB 30BVZ-FA 维氏硬度计对管段的化学成分、金相显微组织、硬度进行分析,采用ZEISS Supra40 场发射电子扫描显微镜、EDAX XM2-60S型EDS分析仪、D/MAX-2500PC型X射线衍射仪对腐蚀产物进行表征分析。

电化学试验在PARSTAT 273A型电化学工作站上进行,采用经典的三电极体系,工作电极为X65管线钢试样,参比电极为饱和甘汞电极,辅助电极为铂电极。将试样用200~1 000 目的砂纸逐级打磨,依次用无水乙醇和丙酮进行脱脂、脱油处理,再放入烘干器中备用;腐蚀溶液采用经脱油的采出水;电化学阻抗谱试样施加的正弦波电位信号为10 mV,扫描范围0.05~1×105Hz。

2 结果与讨论

2.1 宏观形貌分析

输油管道的静置段外壁防腐层基本完好,但腐蚀穿孔部位周围的防腐层已脱落。采用超声波测厚仪沿失效管段的周向进行壁厚测量,发现壁厚减薄严重的部位多集中在4 点至8 点钟方向,而其余方向壁厚减薄并不严重,12 点钟方向壁厚减薄仅为0.5 mm。将管段进行对剖后发现,管道内壁存在不同程度的大面积点蚀(图1),最大腐蚀坑深位于6 点钟方向,深度8 mm,剩余壁厚0.5 mm,最大腐蚀速率为1.52 mm/a。参照美国腐蚀学会制定的NACE RP-0775-05标准,该管段属于极严重腐蚀。

图1 失效管道内壁宏观形貌Fig.1 Macroscopic morphology of the inner wall of failure pipeline

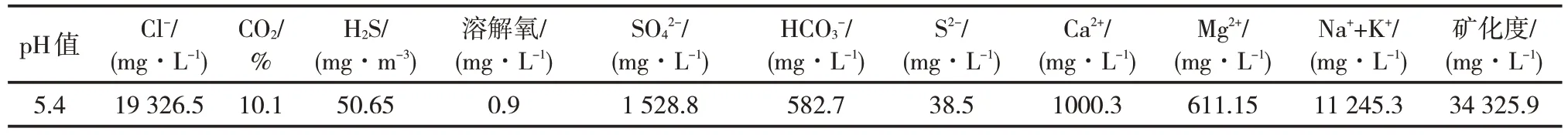

另外,清除管段内存留的固体杂质后,在对剖的管段内壁发现4 条输送介质留下的印痕,上方2条印痕以上的管道内壁呈黑色,下方2条印痕以下的管道内壁呈灰白色,印痕中间为过渡带。下方2条印痕为4 点钟和8 点钟方向,说明输送介质在该管段内发生了油水分离现象,管道底部出现了游离水。对该站的采出水水质进行了检测(表1),采出水水质整体呈酸性,pH值较低,为5.4,沉积的游离水会溶解大量的CO2和H2S,H2S 浓度为在50.65 mg/L,同时水质中Cl-含量较高,属于高矿化度、高腐蚀性溶液。

综上所述,在管道的静置段出现了油水分层现象,4 点钟至8 点钟方向存在沉积的游离水,水中含有大量的腐蚀性介质,导致管道内壁下部出现大面积腐蚀,说明该管段的腐蚀穿孔与沉积的游离水有直接关系。

2.2 化学成分分析

参照GB 4336—2002,对失效管段的外壁进行化学成分分析,发现其成分符合GB/T 9711—2017中对X65 管线钢化学成分的相关规定,结果如表2所示。

表1 采出水水质分析结果Tab.1 Analysis results of produced water quality

表2 失效段外壁化学成分分析Tab.2 Chemical composition analysis of the outer wall of failure part 质量分数/%

2.3 硬度测试

从失效管道取3 个不同位置的试样进行抛光后,对试样表面进行硬度测试,载荷10 kg,3个试样的单点压痕硬度值分别为181.6 HV10、184.3 HV10 和180.6 HV10,均符合GB/T 9711—2017 中9.10.6的相关要求(不超过345 HV10)。

2.4 金相组织分析

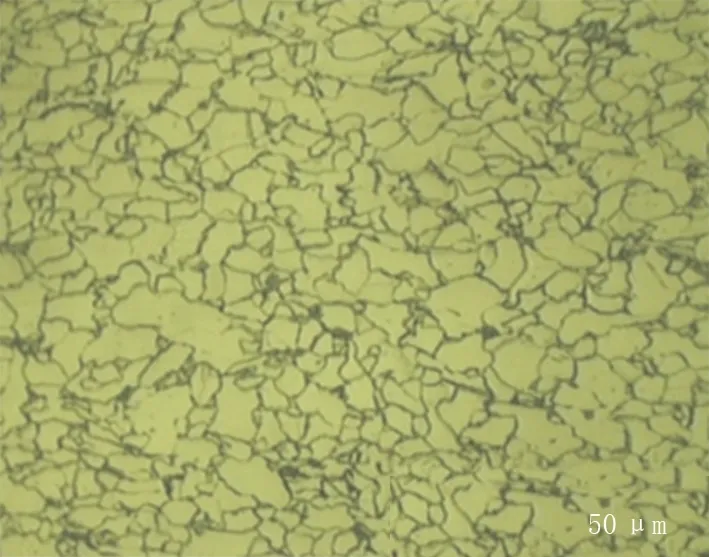

参照GB/T 13298—2015、GB/T 10561—2005/ISO 4967:1998 和GB/T 6394—2017 中的试验方法对试样的金相组织、非金属夹杂物以及平均晶粒度进行分析,并采用金相显微镜观察其金相组织结构,结果见表3 和图2。分析发现,管体金相组织为铁素体+珠光体,组织均匀细致无异常,无MnS 和FeS等超尺寸的非金属夹杂物。

表3 金相分析结果Tab.3 Results of metallographic analysis

图2 失效管道金相组织结构Fig.2 Metallographic structure of failure pipeline

2.5 腐蚀产物分析

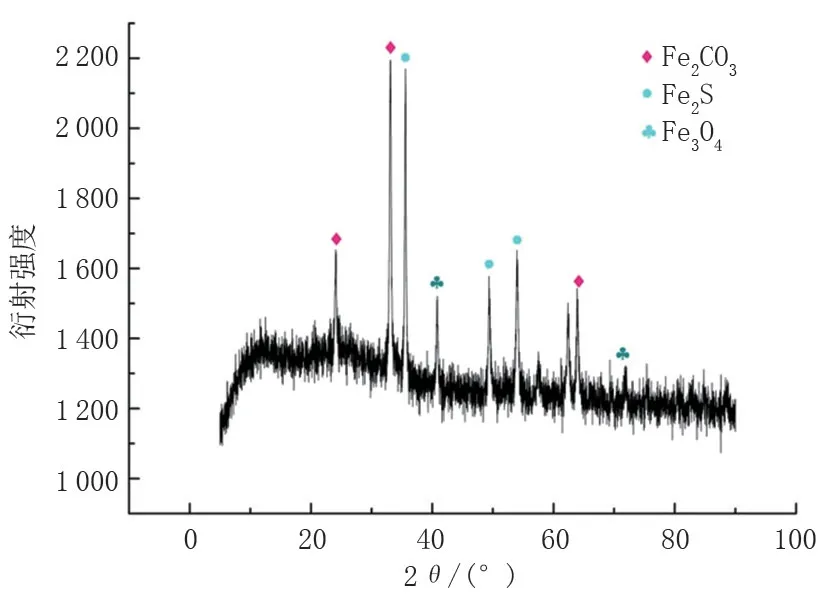

对失效管道腐蚀坑内的腐蚀产物进行了电镜扫描和EDS分析,发现腐蚀产物呈疏松多孔状,主要的化学元素为Fe、S、C、O和Cl。为了进一步分析腐蚀产物的成分,对其进行X射线衍射,发现腐蚀产物主要为FeS 和FeCO3,还有少量的Fe3O4,无碳酸盐和硫酸盐(图3、图4、图5)。

图3 腐蚀产物微观形貌Fig.3 Microstructure of corrosion products

图4 腐蚀产物EDS分析Fig.4 EDS analysis of corrosion products

图5 腐蚀产物XDR图谱Fig.5 XDR diagram of corrosion products

2.6 腐蚀机理分析

失效管道的腐蚀主要是由于腐蚀介质作用于管体本身引起的,因此腐蚀介质和管体材料均构成腐蚀的要素[6-7]。通过化学成分分析、硬度测试和金相组织分析发现管体本身不存在问题,而失效管道的流体流速较慢(经测算为0.21 m/s),造成油水分层严重,在管道底部形成沉积的游离水,发生电化学腐蚀。从腐蚀产物分析来看,内壁的腐蚀类型主要为CO2和H2S 共存环境下的酸性腐蚀。同时根据研究表明,H2S和溶解氧腐蚀不应共存,腐蚀产物中氧化物可能为后期环境空气氧化所致。

CO2溶于水后生成H2CO3,在相同的pH 值下,H2CO3的腐蚀性强于HCl。经研究表明,CO2对低碳钢的腐蚀速率高达7 mm/a[8-9];H2S极易溶于水,溶于水后发生电离反应释放出H+,H+作为阴极的强去极化剂,可以在阴极夺取电子,从而促进阳极的溶解反应。此外,H+在腐蚀坑内富集会对管材形成氢损伤,表现为硫化物应力开裂、氢鼓泡等,具体的腐蚀机理如下:

H2S→H++HS

HS-→H++S2-

CO2+H2O→H2CO3→H++HCO3-

HCO3-→H++CO32-

阳极反应:Fe→Fe2++2e-

阴极反应:2H++2e→H2

腐蚀产物:Fe2++S2-→FeS

Fe2++CO32-→FeCO3

腐蚀坑内还发现了Cl 元素,Cl-作为催化剂,基于电价平衡原理,Cl-可以通过腐蚀产物膜的孔洞被优先吸附到基材的缺陷表面,由于Cl-的不断迁移,导致腐蚀坑内的Cl-含量越来越高,金属氯化物的水解使腐蚀坑内的溶液进一步酸化,生成了更多的Fe2+,从而再次促进Cl-进入腐蚀坑内,形成反复的水解催化反应。此外,随着腐蚀产物的不断堆积变厚,在闭塞电池的作用下,腐蚀坑内为缺氧状态,坑外为富氧状态,坑内外形成氧浓差腐蚀原电池,可以进一步破坏腐蚀产物膜,加速基材的腐蚀速度,使局部腐蚀全面发展,形成孔蚀破坏[10]。

2.7 电化学试验结果分析

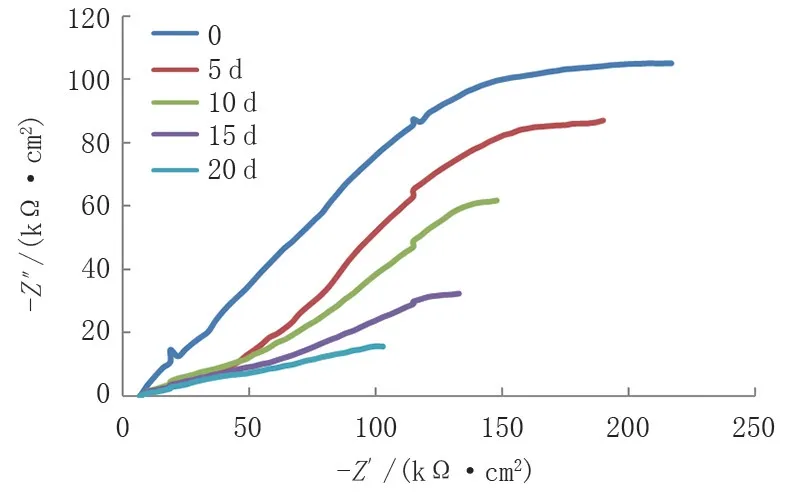

通过电化学工作站对X65管线钢试样进行了为期20 d 的电化学试验,每间隔5 d 对试样进行电化学阻抗谱的测试。从图6中的Nyquist图谱可知,在去除腐蚀产物前,随着试样浸泡时间的延长,阻抗弧的半径越来越小,说明腐蚀倾向越来越大。

参照ISO8407—2009 对腐蚀产物进行清除,将清除腐蚀产物后的试样在相同的条件下进行电化学试验,发现电化学阻抗弧的半径较去除腐蚀产物前明显变大,阻抗的实部和虚部大了一个数量级,说明阻抗值增大,腐蚀倾向有所减弱(图7)。这是由于疏松多孔的腐蚀产物被去除后,基材表面重新生成了一层较为致密钝化膜,有效地保护了基材,减缓了腐蚀。同时还发现,随着浸泡时间的不断延长,电化学阻抗弧的半径有减小的趋势,说明腐蚀产物不断堆积,继续形成了疏松多孔的厚腐蚀产物,腐蚀倾向有所加强。因此,腐蚀产物的存在会导致腐蚀倾向更大,对整个腐蚀过程起到自加速的作用。

图6 未清除腐蚀产物的Nyquist图谱Fig.6 Nyquist plots of corrosion products not cleaned

图7 清除腐蚀产物的Nyquist图谱Fig.7 Nyquist plots of corrosion products cleaned

3 结论及建议

(1)X65 管线钢的静置段出现了油水分层现象,4 点钟至8 点钟方向存在沉积的游离水,水中含有大量的腐蚀性介质,导致管道内壁下部形成电化学腐蚀。因此,出现游离水且水中溶解有大量CO2和H2S 是腐蚀的主要原因,腐蚀类型以CO2和H2S共存环境下的酸性腐蚀为主。

(2)腐蚀机理为水解催化作用和氧浓差腐蚀原电池,腐蚀产物膜在一定程度上对腐蚀过程起到自加速的作用。

(3)可通过增加输送介质流速,降低含水率等方式避免游离水在管道底部沉积。

(4)管道静置段的出现主要是由于设计和施工的错漏碰缺产生的,今后应优化设计和施工管理,尽量避免出现管道静置段,对后期调改无法避免的部位应加强腐蚀监测。

(5)对腐蚀严重的重点部位加注缓蚀剂,可在一定程度上降低腐蚀风险。