燃气轮机叶片气膜冷却及换热特性研究

王在华,戴惠庆,郑 添,应光耀,毛志伟

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.浙江浙能电力工程技术有限公司,杭州 315103)

0 引言

提高燃气轮机进口温度可以有效提高燃气轮机效率。但是燃气温度的升高受许多因素限制,如叶片材料等。气膜冷却方法是叶片和通流部分冷却的常用手段,其冷却效率主要受孔型、吹风比等因素影响。

国内外许多学者采用有限元方法对气膜冷却展开了大量的仿真研究[1-5]。杨星等[6]将叶片前端换热区域进行划分,研究了不同区域叶片气膜冷却及对流换热的规律。蒋文程[7]搭建相关低速风洞实验台,利用红外热成像技术研究不同吹风比和雷诺数下的叶片气膜孔周边温度分布,结果表明叶片前端气膜冷却效率随着吹风比增大而增大。梁俊龙[8]采用仿真分析方法,通过数值仿真研究不同频率、振幅及吹风比下的缝槽平板振动气膜冷却传热规律。梁胜莹[9]采用数值仿真软件对燃气轮机进行变工况分析,研究不同运行方案对机组整体热力性能的影响。

现有的研究多集中在燃气轮机的出力和热效率上,且多数采用数值仿真的方法分析气膜冷却效率,缺乏实验验证,存在一定的不足[10-17]。本文采用数值模拟与实验相结合的方法,研究在不同吹风比下的叶片表面冷却效率、对流换热系数,为燃气轮机气膜冷却研究提供理论参考。

1 实验原理

1.1 实验装置

气膜冷却实验装置如图1 所示,包括实验燃气、冷却空气、电加热器、稳压箱、外部电源等。实验过程中利用电加热器将燃气加热到指定温度,燃气经过稳压箱调节压力后进入实验段;通过流量阀门、流量控制器调节冷却空气流量、风速;实验时外部电源将实验段内的叶片加热到特定温度;此外,分别采用红外热像仪、温度巡检仪对叶片表面温度、主流燃气温度进行测量。

图1 气膜冷却实验装置

1.2 实验叶片参数

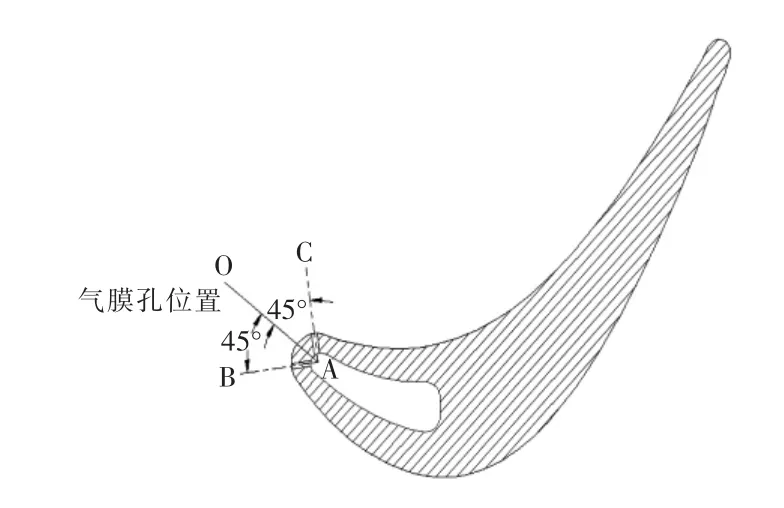

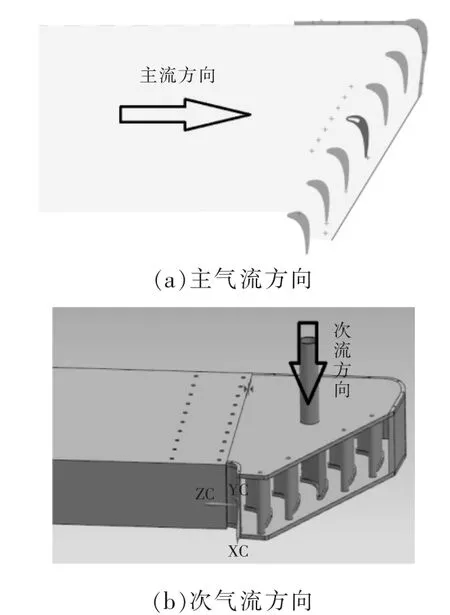

叶片参数见表1。叶片流体通道由7 个叶片组成,实验叶片选用尼龙材料,安装在叶槽中间。图2 为叶片气膜孔示意,O-A 为燃气流动冲击方向,冷却空气从叶片上部位置进入叶片,AB 为吸力面,A-C 为压力面。气膜孔位于叶片前部位置与轴线45°处,气膜孔孔型选用交叉孔。在实验时主、次气流的流动方向如图3 所示。

1.3 实验工况

根据实验规程调整好实验装置,进行相关的实验,本实验的目的是研究叶片冷却效率和换热系数在叶片上的变化规律。根据现场实验条件及设备的参数,调节实验燃气流量为0.184 m3/s,燃气、冷却空气进口温度调整为58 ℃和30 ℃。在实验时叶片受到燃气冲击,叶片前缘温度为58 ℃。为了实验时更好地进行叶片温度测量和参数计算,根据仪器性能要求将叶片从58 ℃加热至80 ℃。

表1 叶片参数

图2 叶片气膜孔

图3 气流流动方向

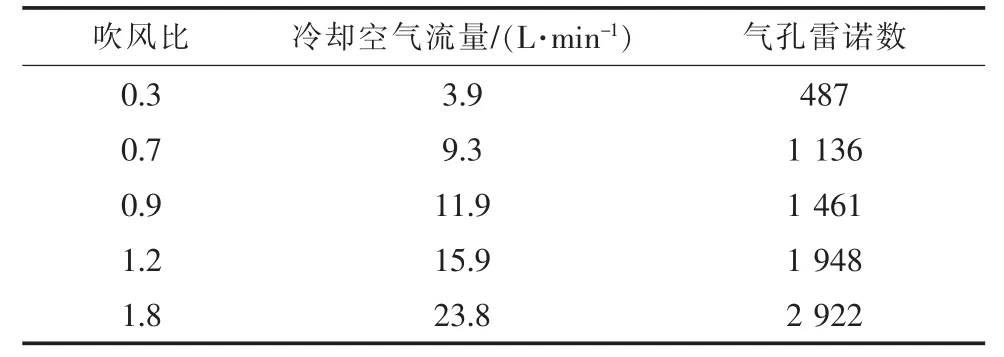

待主流燃气和叶片温度稳定后,调节冷却空气流量。根据实际燃气轮机的吹风比参数,进行不同吹风比下的冷却实验,实验工况见表2。随着吹风比从0.3 上升至1.8,气孔雷诺数也从487增加至2 922,冷却空气流量达到23.8 L/min。

1.4 相关计算参数

冷却效率:

对流换热系数:

式(1)—(2)中: ηi,hi分别为沿着叶高方向不同点i 的冷却效率、换热系数,i=1,2,3,…;T∞为燃气温度;Tc为冷却空气温度;Tawi为冷却实验时叶片位置i 温度;Tw为叶片被外部电源加热后壁面温度;q 为叶片加热后的热流量。

由于数据庞大,采用计算软件对叶高方向若干个点的冷却效率和对流换热系数进行平均值计算,然后求出平均冷却效率ηav和平均对流换热系数hav。

表2 实验工况表

2 实验结果与分析

2.1 实验叶片表面温度

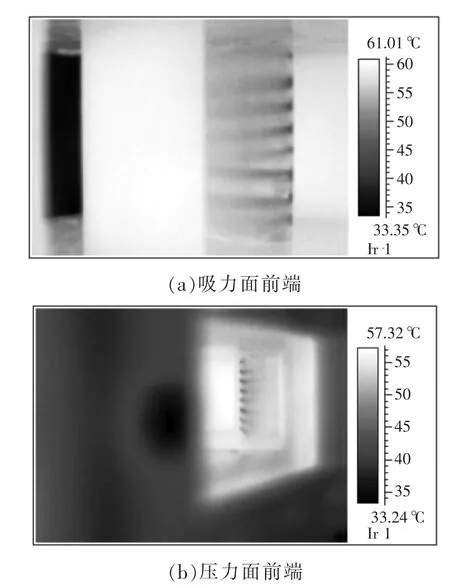

图4 为吹风比M=1.8 时,叶片2 个表面的温度分布图。从图4 可以看到叶片不同位置的温度分布情况及气膜覆盖情况。

2.2 叶片冷却效率和对流换热系数计算分析

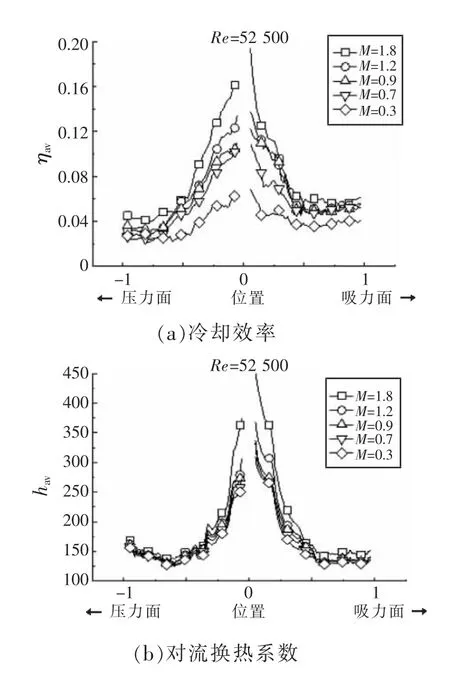

图5 为冷却效率和换热系数计算结果,其中: Re=52 500 为主气流雷诺数,与第1.3 节的气孔雷诺数不同;横坐标中0 为起始位置,-1 为压力面末端,1 为吸力面末端。

吹风比M 为0.3 时,吸力面、压力面前端的冷却效率分别为0.06,0.06;当吹风比M 上升至1.8 时,吸力面和压力面前端冷却效率上升为0.16,0.2。此外,叶片各个位置的冷却效率均随着吹风比增大而逐渐增大,换热系数的变化规律与冷却效率一致。

将叶片各个位置进行对比,发现同一吹风比下叶片前端气膜位置处冷却效率和换热系数最大,叶片中部和尾部位置较低。通过理论分析得知,由于叶片的前端位置气膜覆盖最好,使得前端位置冷却效率相比其他位置高。

同一吹风比下,吸力面比压力面气膜覆盖效果好,其换热和冷却效果较好。由于压力面是凹平面,直接面向主流冲击,叶片受到的热传递热量更多,因此冷却效率较差。

图4 叶片表面温度分布

图5 冷却效率和换热系数计算结果

3 数值仿真模拟

为便于对比分析,根据实验情况进行仿真参数设置。在计算时设置燃气入口流量0.184 m3/s,出口压力0.1 MPa,入口燃气温度331 K,冷却空气温度293 K;然后进行相关的模型选择,其中湍流模型选用Realizable k-ε 方程;采用基于压力求解器求解,近壁面采用非平衡壁面函数法;此外采用SIMPLEC 算法对压力-速度进行耦合计算;在求解时收敛标准为残差精度小于1×10-6,计算步长0.01 ms。

3.1 叶片冷却效率仿真

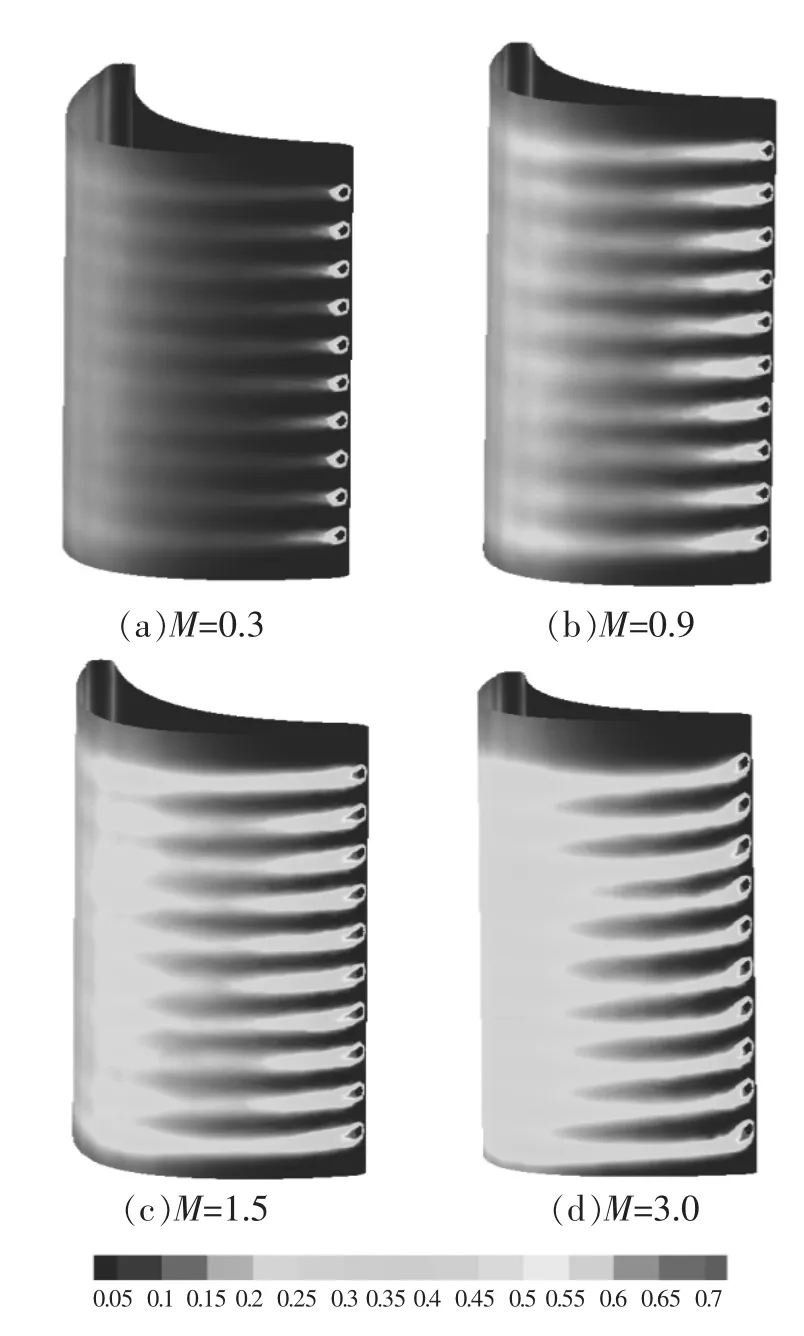

图6 所示为不同吹风比M 下的叶片冷却效率云图。

图6 叶片冷却效率云图

由图6 可以看出,随着冷却空气吹风比增大,雷诺数随之变化,叶片冷却区域呈现逐渐增大的趋势,冷却效率系数也逐渐增大。当吹风比为0.3 时,冷却效率仅为0.05;随着吹风比增大到3.0,冷却效率达到0.7。

中心孔冷却效率最低。经理论分析得知,冷却空气从交叉孔流出后,会受到实验燃气的冲击。交叉孔中心位置处受到的实验燃气气流挤压、冲击强度最大,造成中心处冷却效率低。当冷却空气吹风比较小时,气流主要集中覆盖在叶片表面,沿着叶片壁面流动,因此叶片表面温度相差不大。但是冷却空气吹风比增大到特定值后,冷却空气将穿透实验燃气,在叶片上形成明显的流道。

3.2 叶片冷却效率及换热效率分析

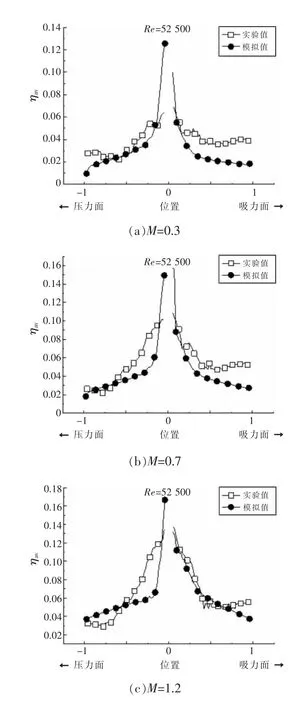

不同吹风比下冷却效率对比如图7 所示,可以看出实验数值与计算值变化趋势吻合。当吹风比为0.3 时,叶片压力面前端冷却效率实验值、理论值分别为0.13,0.06,压力面冷却效率实验值、理论值分别为0.10,0.06。

图7 不同吹风比下冷却效率对比

当冷却空气吹风比较小时,叶片前端的冷却效率实验值要小于理论值。主要是由于在实验过程中,叶片前端交叉孔存在漩涡流场,冷却空气在此扰流、泄漏,造成流量损失,因此冷却效率偏低。随着吹风比逐渐增大,冷却空气流动速度也增大,冷却空气引起的气流扰流随之减小。

不同吹风比下对流换热系数对比如图8 所示。随着吹风比从0.3 升至1.8,叶片同一位置处吸力面、压力面对流换热系数均增大。此外,在同一吹风比下,在叶片同一位置的实验值均大于理论值;这主要是因为实验时叶片与外界存在换热,而非理论计算时的纯理想绝热工况,因此热流量偏大,换热系数略大。对吸力面与压力面进行研究比较后发现,吸力面的冷却效率略大于压力面;通过理论分析发现,这是由于吸力面的气流流速大,气流扰动效果强。

4 结论

本文采用数值模拟和实验相结合的方法,对不同吹风比下燃气轮机交叉孔叶片的的冷却效率、换热系数进行综合研究。研究结果表明实验数值与理论计算值基本吻合,变化趋势一致。主要结论如下:

(1)通过理论计算和实验分析可知,在同一吹风比下叶片吸力面的换热系数、冷却效率均大于压力面。

(2)冷却效率和对流换热系数最高的位置为叶片前端。随着冷却空气流动,叶片冷却效率和对流换热系数不断下降。

(3)在主气流雷诺数相同时,不同吹风比下的冷却效果不同。

图8 不同吹风比下对流换热系数对比