交流500 kV 交联聚乙烯海缆研制与工程应用的若干科学问题

周自强,王少华,钟晓波

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.国网浙江省电力有限公司,杭州 310007)

0 引言

随着国家海洋战略的实施,大型海岛社会经济建设、大规模海上新能源送出迫切需要采用500 kV 跨海输电。采用海中立塔的大跨越架空输电方式,工程建设投资较高,因此500 kV 海缆应用十分紧迫。充油海缆存在落差限制、绝缘油泄露污染环境风险,XLPE(交联聚乙烯)海缆代表技术发展方向。500 kV 海缆方面,国外仅有500 kV 充油海缆,不具备500 kV XLPE 海缆制造能力;XLPE 海缆方面,在舟山500 kV 联网输变电工程之前,国内仅能制造220 kV XLPE 海缆,也不具备500 kV XLPE 海缆制造能力。对于500 kV 海缆工程,若采用进口充油海缆,存在国外船只扫海带来的国家安全风险,因此无论是从国家安全层面、还是专业技术层面,开展国产交流500 kV XLPE 海缆研制均具有重要意义[1]。国内外研究者对220 kV 及以下电压等级海缆和500 kV 及以下陆地电缆进行了大量研究,在电缆接头特性、海缆敷设受力特性等方面取得了一些成果[2-8]。与陆地电缆相比,XLPE 海缆存在工厂接头研制、大长度连续制造等难点[2-3]。与220 kV XLPE 海缆相比,随着电压等级提高,海缆比重增加、截面增大,500 kV XLPE 海缆在工厂接头研制、海缆敷设应力释放、敷设过程中船舶稳定控制等方面的难度也随之提高[9-10]。

舟山500 kV 联网输变电工程是世界上首个交流500 kV XLPE 海缆工程。联网规划初期准备采用全架空方式,总投资高达134.5 亿元,采用500 kV 海缆可显著降低工程投资。依托本工程,国网浙江公司联合中国电科院、西安交通大学、宁波东方电缆等单位,形成“产学研用”共同体,围绕交流500 kV XLPE 海缆研制与工程应用开展技术攻关,研制的交流500 kV XLPE 海缆通过了型式试验、预鉴定试验、半成品试验、出厂试验、交接试验等一系列性能考核。首个交流500 kV XLPE 海缆工程投运后运行良好,项目形成的海缆制造及敷设技术等方面成果在后续的12 个海上风电及岛屿联网工程中得到推广应用。交流500 kV XLPE 海缆研制与应用过程中,存在高场强工厂接头研制、半导电屏蔽材料选择、大截面海缆敷设控制等诸多技术难题。

高场强工厂接头研制技术难题方面,存在的主要科学问题是XLPE 海缆工厂接头及近接头海缆的绝缘特性。与220 kV XLPE 海缆相比,500 kV XLPE 海缆的绝缘工作场强更为集中,工厂接头的恢复绝缘与本体绝缘的微小差异以及过渡绝缘的存在,都可能引起XLPE 绝缘发生电树枝劣化甚至绝缘击穿[11]。为了保障工厂接头及近接头海缆挤制绝缘性能的稳定性,找到XLPE 绝缘电树枝劣化甚至绝缘击穿的根本原因,需要分析不同注塑方式下,不同区域LDPE(低密度聚乙烯)熔体密度差异导致的工厂接头绝缘晶相结构差异,并在此基础上进一步分析海缆工厂接头及近接头海缆的绝缘性能差异。

海缆半导电屏蔽材料选择方面,存在的主要科学问题是半导电层与绝缘层的电热匹配特性。目前,我国110 kV 以上绝缘料和35 kV 以上半导电屏蔽料尚未实现国产化,尚未系统掌握半导电屏蔽材料的电学、热学、力学等方面性能。海缆半导电层和绝缘层的电、热匹配性会影响海缆电气性能。针对500 kV 超高压XLPE 海缆,尽管有关标准对海缆的结构、材料性能有要求[13],但对于海缆的半导电层材料的性能要求、技术参数要求研究尚不够系统、深入,对于上述因素影响海缆电气性能的规律并不清晰。XLPE 海缆半导电层和绝缘层的电、热匹配情况对海缆电气性能的影响规律研究涉及高电压、电气绝缘、界面物理、化学制备、材料合成等多个学科,需要从基体树脂、新型填充料、界面匹配、加工工艺等方面,综合提升其电学性能、热学性能和力学性能,以满足高电压等级海缆的应用需求。

大截面海缆敷设控制方面,存在的主要科学问题是海缆敷设大吨位缆盘应力分布特性及敷设系泊稳定控制。对于大截面、高比重海缆,若采用传统高度退扭方式进行敷设应力释放,退扭架高度过高且存在残余的旋转应力,不能保障施工平台在海上工作的稳定性。在海缆施工过程中,施工船舶在海浪的作用下会产生晃动,这种晃动会损坏装置结构,影响施工人员工作以及机器正常运转和使用,使工作条件恶化,并对施工装置、施工船舶带来诸多不利影响[14-15]。实现大截面、高比重海缆敷设应力全释放控制,避免或者减缓海上摇晃对施工设施的影响是海缆敷设需重点考虑的问题。

本文旨在结合交流500 kV XLPE 海缆的主要特点,在解决海缆研制与应用工程技术问题的同时,分析上述主要科学问题的研究进展,为以后更高电压等级的XLPE 海缆研制与工程应用奠定基础。

1 XLPE 海缆工厂接头及近接头海缆的绝缘性能

1.1 LDPE 熔体注塑方式对绝缘融合的影响

构建海缆工厂接头的仿真模型,通过有限元仿真对LDPE 熔体注入并填充的过程进行数值分析,定量分析LDPE 熔体在注入并填充过程中的流动速度、流动形态及填充过程。注塑口直径为8 mm,塑流量为5.5×10-7m3/s[12]。对比分析单口注塑、上下双口注塑等不同方式下的LDPE 熔体注塑效果。不同注塑方式下的LDPE 熔体典型流速分布如图1 所示。

图1 不同注塑方式下的LDPE 熔体流速分布

对比图1(b)—1(e)可知: 采用上下双口注塑方式时,由于靠近注塑口的位置剪切应力很大,上下注塑口处的熔体流速很大,依然存在沿圆周方向的速度梯度;与单口注塑方式相比,上下双口注塑方式时注塑口位置的速度梯度值减小。随着位置逐渐远离注塑口,注塑口的影响减弱,圆周方向的流速梯度逐渐消失,LDPE 熔体的流动趋于均匀。采用此种注塑方式,可使线芯各个位置绝缘料流速更为接近,从而避免局部融合纹。

1.2 工厂接头及近接头海缆的绝缘特性差异

利用交流500 kV XLPE 海缆本体、近接头海缆和工厂接头3 个区域的绝缘线芯制备试样,在每个区域切取线芯绝缘层,分别选取同一径向上的外部绝缘、中部绝缘和内部绝缘3 种试样,对其进行工频击穿试验及电树枝试验。

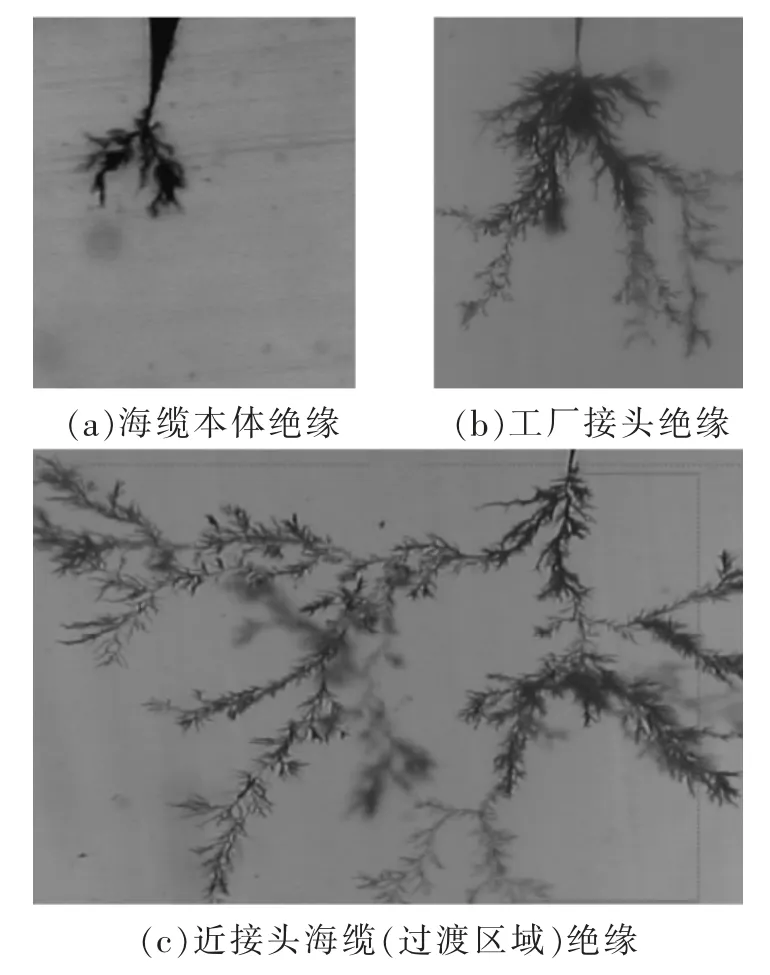

不同部位切片样品的击穿场强及其变化率如表1 所示。3 种样品的典型电树枝形态如图2 所示[12]。

表1 击穿场强及其变化率

图2 典型电树枝形态

由表1 和图2 可知: 工厂接头绝缘的交流击穿场强与海缆本体相近,近接头海缆比海缆本体的击穿场强低。海缆本体绝缘中的电树枝长度较短,而恢复绝缘样品与过渡区绝缘样品的树枝长度明显长于本体绝缘样品,横向发展趋势明显。

对不同部位的绝缘切片进行晶相结构检测分析,结合晶相结构特征,对击穿电压和电树枝特征差异进行分析:

(1)工厂接头绝缘恢复的硫化、冷却和海缆本体挤包绝缘是两个相对独立的过程,不同的热历史造成了XLPE 不同的晶相结构,进而导致工频击穿、电树枝发展特征存在一定差异。

(2)相比于海缆本体,近接头海缆的交联度高,结晶度小,表面能低,晶面间距大,击穿电压低。一方面,近接头海缆绝缘在工厂接头绝缘恢复工艺中发生二次交联现象,不同时间交联产生的交联网络之间可能会存在界面,影响电子输运;另一方面,再次经历高温硫化过程,近接头海缆外部绝缘会发生一定程度的老化。

500 kV XLPE 海缆的绝缘较厚(超过30 mm),注塑绝缘厚度较大的工厂接头时,为避免一次性硫化过程中交联副产物甲烷不易析出进而易在绝缘中产生气孔,常采用分层挤塑硫化。但是多次加热会造成制作工期延长,XLPE 热历史不一致。因此,在工厂接头绝缘恢复过程中应适当控制硫化条件,使其硫化温度略低于电缆本体硫化的温度,并增大压强,延长硫化时间,保证工厂接头绝缘恢复的硫化质量;同时注意避免硫化时间过长,以防近接头海缆外部绝缘发生老化变黄,进而影响其介电性能和机械性能。

2 半导电层与绝缘层的电热匹配特性

(1)海缆半导电复合材料理化性能

制备不同LDPE 含量(35wt%,40wt%,45wt%,50wt%,55wt%)和CB(炭黑)含量(20wt%,25wt%,30wt%)的半导电层,分析半导电层组分对其理化性能的影响,并与海缆商用半导电料进行性能对比。采用SEM(电子扫描电镜)对不同CB 含量、不同LDPE 含量的半导电层试样进行微观形貌扫描;采用FTIR(傅里叶红外转换光谱)对不同CB含量、不同LDPE 含量的半导电层屏蔽料进行表征,并与海缆用半导电屏蔽层进行对比;将不同LDPE 含量和CB 含量的半导电屏蔽层薄膜制成厚度为1 mm、宽度为4 mm 的哑铃型形状,对其进行断裂拉伸试验,并与海缆商用半导电层薄膜进行对比。

不同LDPE 含量的半导电层的傅里叶红外图谱如图3 所示。由图3 可知,与海缆商用半导电层对比,LDPE 含量不同的半导电层试样的红外傅里叶图谱所对应的峰位置基本一致。

图3 不同LDPE 含量的半导电层的傅里叶红外图谱

半导电层组分对其理化性能影响的分析结果表明: CB 含量对整体结构疏松程度影响较大;LDPE 含量对试样微观形貌影响显著;随LDPE含量的增加,半导电屏蔽料的断裂伸长率先增加后减小;随CB 含量的增加,半导电层屏蔽料的断裂伸长率、拉伸强度、最大拉力逐渐减少。

(2)海缆半导电层与绝缘层的热匹配特性

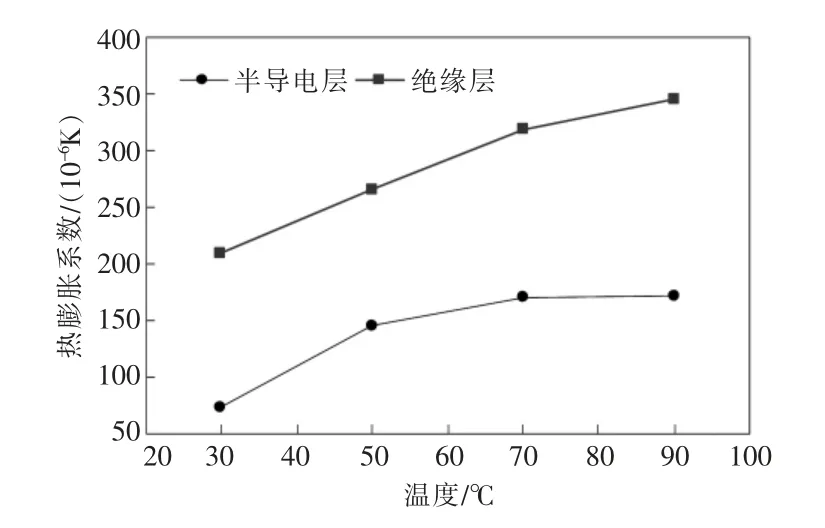

采用激光闪射仪对不同CB 含量、不同LDPE含量的半导电层及绝缘层的导热系数进行测定。试样厚度为1 mm,测量电压为250 V,脉冲宽度为400 ns。采用热膨胀仪对半导电层与绝缘层的热膨胀系数进行测试,试样为直径6 mm、高度20 mm 的圆柱。结果如图4 和图5 所示。

由图4 可知: 随着温度升高,海缆半导电层和绝缘层的导热系数均呈现缓慢增加趋势,海缆半导电层的导热系数约为绝缘层的2 倍;温度超过80 ℃时,半导电层的导热系数出现下降。

由图5 可知: 海缆半导电层和绝缘层的热匹配性能较好,随着温度升高,二者呈现同比例增加;相同温度下,海缆绝缘层比半导电层高出约1.5 倍。

(3)海缆半导电层与绝缘层的电匹配特性

图5 海缆半导电层与绝缘层热膨胀系数对比

采用半导电橡胶电阻测试仪测试半导电屏蔽层的电阻率,样品长度115 mm,宽度50 mm,测试温度30~110 ℃,结果如图6 所示。

图6 海缆半导电层、绝缘层电阻率随温度变化

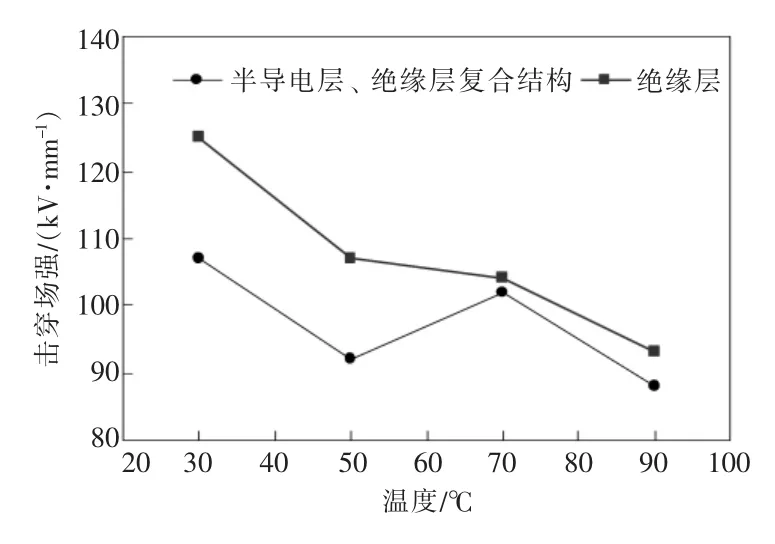

以500 kV 海缆绝缘料为原料,采用平板硫化机制备海缆绝缘层试样,厚度为0.15 mm;采用电压击穿仪进行海缆绝缘层击穿性能测试,升压速度为1 kV/s。电缆用半导电屏蔽层的击穿性能无法准确地直接测量,分别制备半导电层试样与XLPE 绝缘层试样后,将半导电层与绝缘层热熔接在一起,热熔接后的半导电层、绝缘层复合结构试样总厚度约为0.45 mm,尺寸为10 mm×10 mm,击穿场强按照绝缘层厚度进行计算。海缆绝缘层以及海缆半导电层、绝缘层复合结构试样的击穿场强测试结果如图7 所示。

图7 海缆绝缘层与半导电层、绝缘层复合结构击穿场强对比

由图6 可知: 随着温度升高,海缆半导电层的电阻率增加不明显;随着温度升高,海缆绝缘层的电阻率减低较为明显,下降约2 个数量级。

由图7 可知: 随着温度升高,海缆绝缘层的击穿场强逐渐降低;随着温度升高,海缆半导电层、绝缘层复合结构的击穿场强整体呈现下降趋势,但下降幅度不大。说明海缆半导电层和绝缘层具有较好的热稳定性,尤其是在高温下保持了良好的击穿性能。

3 海缆敷设大吨位缆盘应力分布特性及敷设系泊稳定控制

(1)大吨位海缆敷设船缆盘的应力分布特性

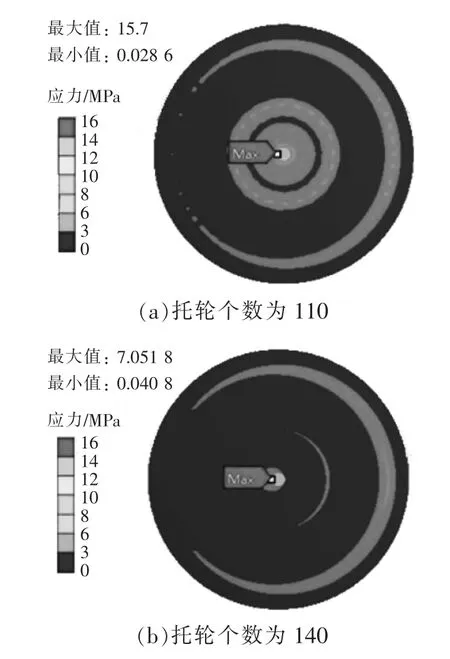

掌握大吨位海缆敷设船缆盘结构的应力分布特性是实现大截面、高比重海缆敷设全应力释放控制的关键。基于有限元数值仿真,分析缆盘底板厚度、托轮个数、托轮平面布置等关键因素对5 000 t 电缆盘应力、应变的影响规律。不同托轮个数,缆盘底板应力分布如图8 所示;不同底板厚度,缆盘底板应力分布如图9 所示。

由图8 和图9 可知,底板厚度和托轮个数对缆盘底的应力分布规律影响基本相同,同样为受力远端应力值大于受力近端大于受力点,且高应力区域集中在底板与托轮接触面处。

(2)复杂海浪作用下海缆敷设系泊稳定特性

图8 托轮个数对缆盘底板应力分布的影响

图9 底板厚度对缆盘底板应力分布的影响

采用数值模拟和物理模拟试验相结合的方式,考虑系泊方式、来波方向、波高、波浪周期等多种因素,进行水深100 m,流速2.57 m/s,风速20.7 m/s,4 种系泊方式(10°,16.6°,20°,30°夹角),7 种来波方向(0°,30°,60°,90°,120°,150°,180°),波高2 m,4 种波浪周期(7 s,8 s,9 s,10 s)共计112 种工况的海缆敷设船舶水动力性能分析。船模缩尺比为1∶49。

以荷载方向为0°工况为例,不同系泊方式工况下,船舶自由度对比情况如图10 所示。由图10可知,荷载方向为0°时,纵荡、垂荡在不同的系泊方式条件下相差不大;综合比较,10°系泊方案更优。

112 种工况下海缆敷设船舶水动力性能的数值模拟和物理模拟试验结果表明: 荷载方向为0°时,综合比较,10°系泊方案更优;荷载方向为30°时,综合比较,20°系泊方案更优;荷载方向为60°和90°时,不同系泊方式条件下自由度均较大。

4 结语

结合世界上首个交流500 kV XLPE 海缆工程,论述了500 kV XLPE 海缆工厂接头绝缘性能及近接头海缆的绝缘特性、半导电层与绝缘层的电热匹配特性、海缆敷设大吨位缆盘应力分布特性及敷设系泊稳定控制等方面的主要科学问题,为更高电压等级的XLPE 海缆研制与工程应用提供了重要参考。揭示了LDPE 熔体密度分布差异对海缆工厂接头及近接头海缆绝缘性能的影响,为工厂接头制造提供了理论依据;揭示了海缆半导电层和主绝缘层的电、热匹配情况对海缆电气性能的影响规律,为海缆制造所用半导电料与绝缘料的匹配选择提供了理论依据;揭示了底板厚度、托轮个数等关键因素对大吨位海缆盘应力分布的影响规律以及海上敷设船舶的水动力性能,为大吨位海缆施工船的设计制造、海缆敷设系泊方式选择提供了理论依据。