缸盖螺栓连接螺旋副深度对缸孔变形的研究

(上汽通用五菱汽车股份有限公司技术中心 广西 柳州 545007)

引言

缸体是发动机的核心零件之一,支撑和固定发动机的其它零部件。缸体的缸孔与缸盖、活塞、活塞环、缸盖垫片一起组成燃烧室,缸孔为活塞的往复运动提供场所,缸体缸孔在工作时受到预紧力、往复惯性力、活塞侧向力、爆发压力等各种力的作用。缸体缸孔的变形直接影响到发动机的可靠性和颗粒排放等,缸孔变形导致活塞环不能很好地密封,燃烧室燃气容易窜入曲轴箱导致燃油消耗高,同时机油窜入燃烧室热解裂化而产生颗粒,机油消耗高,颗粒排放也不能满足法规要求。因此在发动机缸体开发过程中,必须考虑机械应力下的缸孔变形。

本文基于某一款小型增压发动机缸体,运用有限元分析和缸孔静态变形测量相结合的方法,研究缸体缸孔在机械应力场下的变形,对比不同的缸盖螺纹孔深度下缸孔的变形,来确定缸体结构优化设计。

1 缸体设计方案

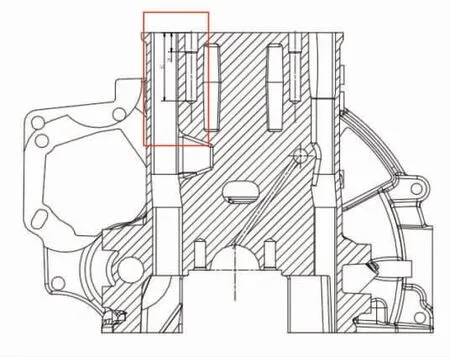

缸体的原方案是采用浅的缸盖螺栓孔深度,如图1 所示,缸盖螺栓孔的钻深长度是63 mm,螺纹攻深的起始位置到缸体顶面的距离为18 mm,有效螺纹长度为36 mm。

图1 浅缸盖螺栓孔方案

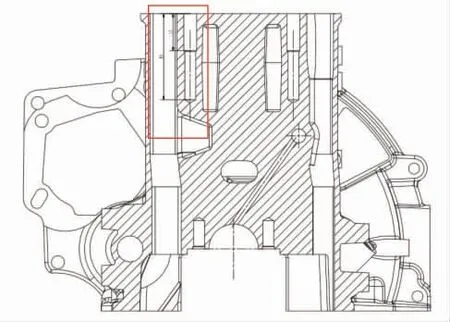

为了确认缸盖螺栓孔连接螺旋副深度对缸孔变形的影响,优化方案如图2 所示,因为缸体的回油道及主油道结构限制,决定了缸盖螺栓孔的最大钻深深度,同时保持有效螺纹长度36 mm 不变,因此缸盖螺栓孔的钻深最大长度最终定义为79 mm,螺纹攻深的起始深度到缸体顶面的距离为34 mm。

图2 深缸盖螺栓孔方案

从表1 缸盖螺栓孔对比数据来看,优化方案保持螺栓孔螺纹规格及有效螺纹连接长度不变,仅加深螺纹的起始位置,使得螺栓的螺旋副连接位置更加接近于缸体水套底部,在缸盖螺栓拧紧时,使缸盖螺栓的轴向力分布在缸体刚性更好的底部区域,减少缸孔的变形。

表1 缸盖螺栓孔方案

基于有限元分析方法,使用CAE 分析软件Hyperworks 对缸体模型进行网格划分及后处理,对比分析缸盖螺栓孔连接螺旋副深度对缸孔变形的影响。

2 有限元对比分析

从表1 缸盖螺栓孔方案数据对比可以看出,设计的2 种缸盖螺栓孔的螺纹规格及有效螺纹长度一致,区别在于螺纹的起始位置不同,造成了钻孔深度和光孔长度不一样。完整的模拟计算模型,是包含了缸体总成、缸盖、缸盖垫片与缸盖螺栓在内的整体接触关系的模型[1],此类模型使用的节点数量大幅度增加。因此,为了对比分析不同的缸盖螺栓孔连接螺旋副深度的缸体,在相同的缸盖螺栓静态拧紧下,对缸体缸孔变形的影响,同时在不影响对比分析结果前提下,能够快速地建立模型及对比分析,减少分析时间节约资源,提高开发效率。本文的有限元分析模型仅考虑缸盖螺栓孔的受力对缸孔变形的影响。

缸体缸孔的变形,主要影响因素是缸盖螺栓的预紧力。缸盖螺栓总拧紧力矩T 等于螺栓螺旋副之间的摩擦力矩和螺栓头部底面与缸盖结合面的摩擦阻力矩之和,在连接结构中,由于拧紧力矩、螺栓预紧力、螺纹公称直径及扭矩系统之间的关系[2]可以简化为:

式中:T—螺栓拧紧力矩,N·m;k—螺栓力矩系数;M—螺栓预紧力,kN;d—螺纹公称直径,mm。

缸盖螺栓的规格为M10×1.25×99 10.9 级,预紧力设定为54 kN。

采用Hyperworks 分析软件对缸体模型进行网格划分,网格格式采用四面体二阶单元。定义相同的边界条件,加载相同的加载力,缸体有限元模型如图3所示。

通过后处理分析,2 种对比结果示意图如表2所示。

表2 缸盖螺栓孔方案缸孔变形对比

从分析结果来看,浅缸盖螺栓孔方案的缸体结构,在受到缸盖螺栓夹紧力的条件下,缸孔最大变形值为0.096 mm,略大于深缸盖螺栓孔方案的缸体结构的最大变形值0.089 mm,从分析结果对比来看,深缸盖螺栓孔方案缸孔变形少,可见螺旋副连接位置接近于缸体水套底部,在缸盖螺栓拧紧时,能使缸盖螺栓的轴向力分布在缸体刚性更好的底部区域,可以更有效地减少缸孔的变形.

3 缸体缸孔静态变形测量

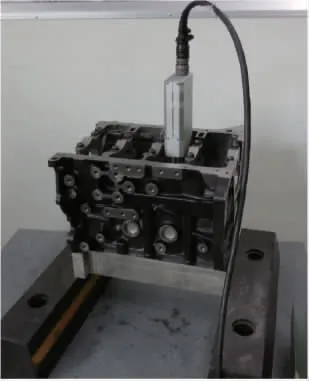

对缸体的缸孔进行静态变形测量,采用缸孔轮廓测量仪进行测量,如图4 所示。设备精度可达到1 μm.,利用计算机通过快速傅立叶离散变化来分析计算缸孔的变形。

图4 缸孔静态变形测量

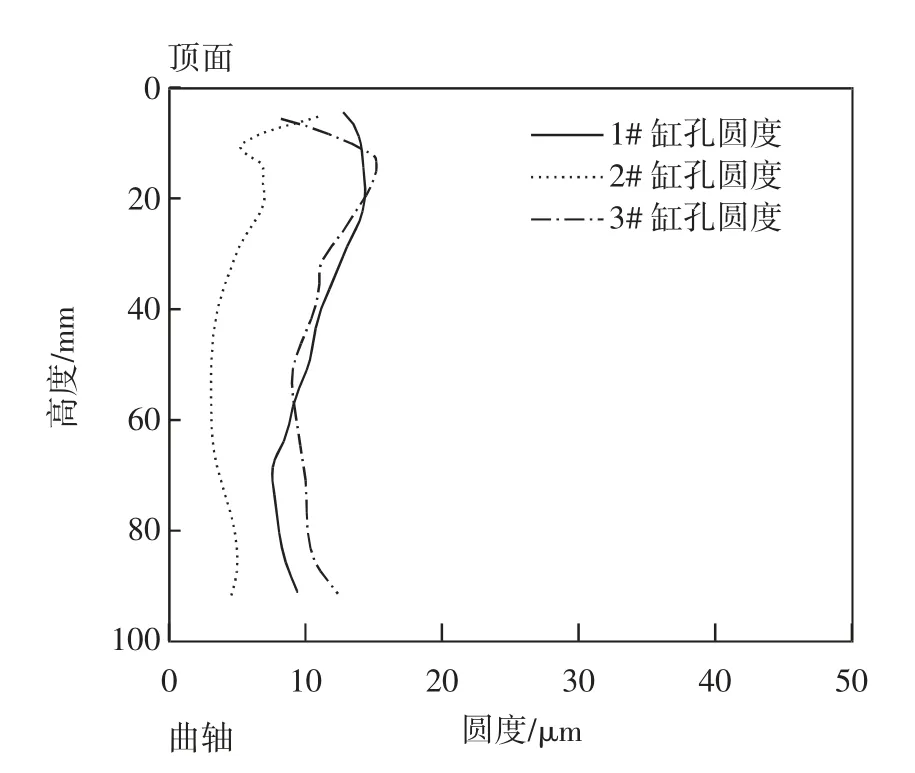

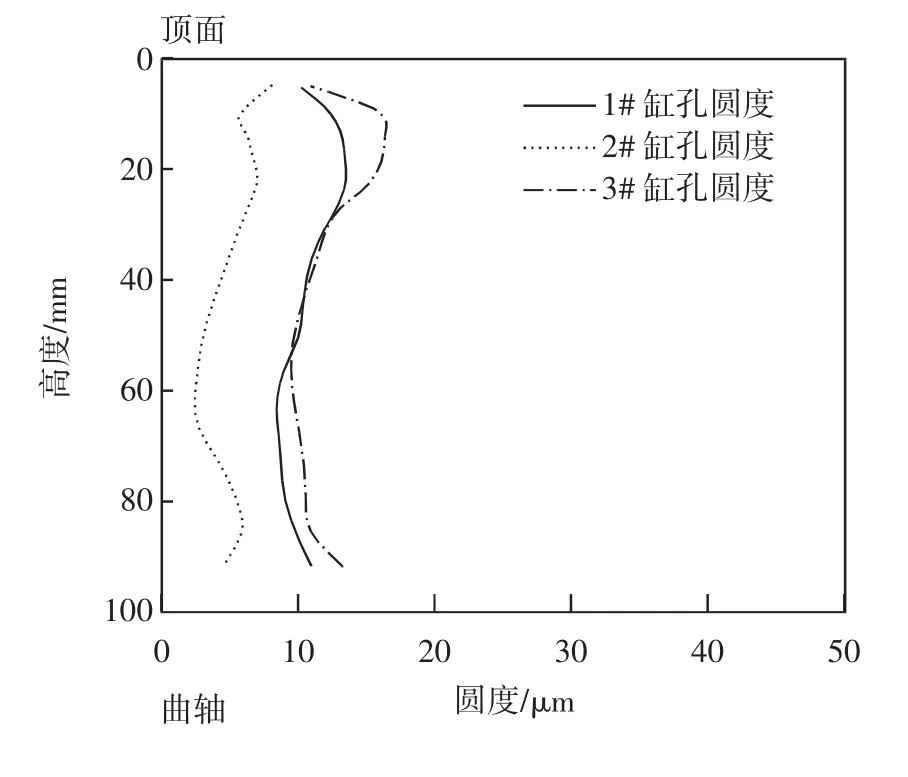

缸体、缸盖垫片、缸盖通过缸盖螺栓进行连接,缸盖螺栓按照规定力矩拧紧,从缸体顶面向油底壳面方向,每隔5 mm 测量缸孔的圆度,对比2 种不同深度的螺栓孔的缸孔变形量。测量数据如图5、6 所示。图5 表示浅缸盖螺栓孔方案的缸孔圆度,图6 表示深缸盖螺栓孔方案的缸孔圆度。

图5 浅缸盖螺栓孔方案的缸孔圆度

图6 深缸盖螺栓孔方案的缸孔圆度

从图5 和图6 测量数据来看,在承受相同螺栓拧紧力矩的条件下,2 种状态下的缸体缸孔变形趋势一致,1#缸孔的最大变形量,在距离缸体顶面20 mm截面处,由浅螺栓缸孔圆度14.5 μm 减少为深螺栓缸孔圆度13.5 μm,2#缸孔的最大变形量,在距离缸体顶面5 mm 截面处,由浅螺栓缸孔圆度10 μm减少为深螺栓缸孔圆度8 μm,3# 缸孔的圆度变化不大。

傅立叶离散变换是将时域信号转化成频域信号的一个有效的计算方法,通过傅立叶变换,来了解缸孔变形的影响因素及评价缸孔。各阶次的失圆形式[3]如图7 所示。

图7 各阶次失圆形式

2 阶、3 阶及更高阶次数的变形为动态变形,0阶、1 阶、4 阶为静态变形,其中0 阶和1 阶变形主要是由制造和装配公差造成的整体位置和尺寸的变化,因此重点关注影响最大的4 阶变形,图8 表示浅缸盖螺栓孔方案的缸孔4 阶变形量,图9 表示深缸盖螺栓孔方案的缸孔4 阶变形量。

从图8 和图9 数据来看,在承受相同螺栓拧紧力矩情况下,1#缸孔4 阶变形量,由浅缸盖螺栓孔方案的8 μm 减少为深缸盖螺栓孔方案的2.2 μm,2#缸孔4 阶变形量,由浅缸盖螺栓孔方案的8.2 μm 减少为深缸盖螺栓孔方案的为4 μm,3#缸孔的圆度变化不大。

图8 浅缸盖螺栓孔方案的缸孔4 阶变形量

图9 深缸盖螺栓孔方案的缸孔4 阶变形量

通过对缸孔进行静态变形测量及傅立叶变换,从缸孔圆度变化及4 阶变形量对比来看,深螺纹的螺栓连接对缸孔变形的影响,小于浅螺纹的螺栓连接对缸孔变形,与简化的有限元分析方向一致。因此使用深螺旋副起始点的缸盖螺栓孔能够比较有效地减小缸孔变形。

4 结论

通过有限元分析方法及简化的分析流程,能够快速地为缸体设计开发提供设计方向和依据,同时通过实物的测量,来验证方案正确性及方法的有效可行性。缸盖螺栓的有效连接螺旋副的起始点深度影响到缸孔变形,通过简化流程的有限元分析和缸孔静态变形测量,在尽可能保持缸体现有结构的前提下,最大可能地增加缸盖螺栓的有效连接螺旋副的起始点深度,能够有效地减小缸孔变形,从而来满足发动机的使用要求。