点火正时对双喷射汽油机稀燃的燃烧特性与颗粒物排放的影响

(上海交通大学机械与动力工程学院 上海 200240)

引言

车用汽油机具有燃烧温和、振动噪声小、升功率高和结构紧凑等优点,依据混合气形成方式可以分为进气道喷射(PFI)汽油机和缸内直喷汽油机(GDI)[1]。GDI 发动机因具有更高的压缩比、缸内冷却效应,使其相较PFI 汽油机有着更好的燃油经济性。但是由于燃料直接喷射缸内,容易出现燃油湿壁现象,同时燃油与空气的混合时间较少,容易形成不均匀混合气,故GDI 发动机的颗粒物(Particulate Matter)排放要远远高于PFI 汽油机[2]。有学者指出,将PFI 与GDI 相结合混合喷射策略能有效地降低GDI的颗粒物排放,相比较加装汽油颗粒物过滤器(GPF)有更低的成本和更高的稳健性[3]。而稀薄燃烧可以有效地降低汽油发动机的泵气损失和散热损失,被认为是提升汽油发动机燃油经济性的最直接、最有前景的技术之一[4]。

国内外学者和汽车厂商对汽油机双喷射技术和稀薄燃烧技术有着广泛的研究。

以丰田公司搭载了D-4S 喷射系统的2GR-FSE发动机和奥迪公司第三代TFSI(Turbo Fuel Stratified Injection)发动机为代表的双喷射技术,在保证发动机动力性的同时,实现更佳的燃油经济性和低排放[5-6]。布鲁奈尔大学Reza Golzari 等基于一台小型单缸双喷射汽油机上通过实验寻找混合喷射的最近控制策略,发现在1 000 r/min BMEP 0.883 MPa 工况下,净指示燃油消耗率降低9%;在其他典型工况下,双喷射油耗接近纯直喷,碳烟排放大幅降低[3]。清华的刘辉等在自己搭建的双喷射原型机上,进行了进气道喷射醇类燃料、缸内直喷汽油的多种策略对比实验;他们发现喷射醇类燃料进行混合燃烧,可以改善燃烧效率进而提高燃油经济性同时抑制爆震[7]。

三菱公司是直喷式汽油机稀薄燃烧的研发与应用上的先驱,早在1995 年就推出第一代壁面导向型分层稀燃发动机,实现了部分负荷下将燃烧极限的过量空气系数提升至2.0[4,8]。德系汽车厂商也不甘落后,大众、奔驰和宝马等也做了大量的研究与应用。奔驰公司研究的均质稀燃(Homogeneous Stratified Mode),将稀薄燃烧的最大运行范围从0.4 MPa提升到了0.7 MPa,在该负荷范围内,相对于原机提升燃油经济性达6%~9%[9-10]。宝马公司第二代DI 燃烧系统,采用缸内中置的压电晶体喷嘴喷射燃油,具有外扩型伞状喷雾和贯穿距短的特征,容易在火花塞附近形成稳定的可燃混合气;相比较传统的点燃式发动机,在NEDC(New European Driving Cycle)循环中提升了20%的燃油经济性[11]。

点火是组织缸内燃烧的最重要的变量之一,涉及点火时刻、点火能量、点火次数等,不同的点火策略可以实现发动机最大转矩输出、暖机加速、控制排放等[12]。同济大学陆海峰等自行设计的2 阶段点火系统,可以将稀燃边界过量空气系数从1.36 提升至1.7,实现10%的热效率提升[13]。Shi Lei 等基于一台双进气道发动机,研究了点火策略对二甲醚与汽油混合喷射的稀薄燃烧的影响,实验结果表明,在λ 为1.2 工况下,点火角提前,燃烧会更稳定,COVIEMP降低,排气阀打开时的温度降低;但是点火角提前太多或者是推迟,会使得发动机的IMEP 降低[14]。

尽管学术界和工业界对双喷射发动机和稀薄燃烧技术有着广泛的研究,但是很少有单位在双喷射汽油机上进行稀薄燃烧的研究,也少有学者研究点火对双喷射稀薄燃烧的影响。本文基于一台四缸双喷射汽油原型机,在选定典型工况下,应用控制变量法研究了点火正时对双喷射汽油机燃烧特性和颗粒物排放的影响。

1 试验研究

1.1 试验发动机及测试设备

实验的双喷射原型机是基于一台直列4 缸2.0L涡轮增压发动机改装而成,即在原有的发动机上重新设计了进气歧管,加装了低压油轨和多孔喷嘴,组成了一套进气道喷射系统,具体的参数配置如表1所示。双喷射实验台架系统如图1 所示。实验的缸压信号由Kistler 6125C 型缸压传感器采集,经Kistler 5015 型电荷放大器放大后,输入Kibox 2893 燃烧分析仪;曲轴转角信号由发动机曲轴信号传感器提供;Kibox 2893 每隔0.5°CA 采集一次缸压信号,一次记录200 个连续循环,用来分析燃烧。试验中用的双喷射控制程序由笔者团队自主研发,能够控制缸内直喷喷嘴和进气道喷嘴同时工作。ECU 给出目标空燃比后,根据排气氧传感器的反馈进行闭环控制,实现稳定的空燃比控制。

试验颗粒物测量采用英国Cambustion 公司生产的DMS500 快速颗粒分析仪,该仪器配备2 级稀释系统。一级稀释系统采用压缩空气稀释气体,采气管设定恒温150 ℃;二级稀释为旋转碟盘式稀释器。经过2 级稀释的样气被送入静电计中,对发动机尾气颗粒物进行连续的在线测量。其测量的粒径范围为5~1 000 nm,响应时间为0.2 s。

表1 试验发动机参数

图1 进气道-缸内双喷射试验台架系统示意图

1.2 试验工况

表2 列出了实验工况的各个参数。通过测功机调整转矩使每个实验中的发动机转速和平均有效压力(BMEP)维持恒定,选取发动机典型的2 000 r/min、BMEP 为0.4 MPa 的工况。燃烧模式分为直喷模式(DI)和双喷射模式(DUAL),DI 指的是原机的纯直喷,DUAL 指的是50%的缸内直喷(50%DI)和50%的进气道喷射(50%PFI)组成的双喷模式。过量空气系数(λ)通过ECU 控制,从1.1 扫点至1.4 之间,最终选取了λ 为1.27 和1.33 的2 组实验结果进行分析。本组实验采用控制变量法,研究因素为点火正时(Spark Timing),考虑到原型机系统的稳定性和燃烧爆震的限制,点火正时从原机点火正时(30°bTDC)扫点至上止点前46 度(46°bTDC)。

实验中,燃油使用92 号汽油,发动机循环水温保持在90±2 ℃;进气温度为室温,经过中冷器后稳定在25 ℃。为了保证实验结果的可靠性,分前中后3次测试了原机基准数据;之后切换到双喷射模式,再调整λ 到设定值,稳定后在调整点火正时进行实验。对于点火正时每一次的改变,先让发动机稳定运行3 min,而后采集试验数据;燃烧分析仪采集连续的200 个循环、油耗分析仪连续记录1min、DMS500 采样记录1 min,最终各项记录的平均值作为各项测量结果进行分析。

表2 试验工况参数

2 结果与讨论

2.1 点火正时对双喷射汽油机燃烧特性的影响

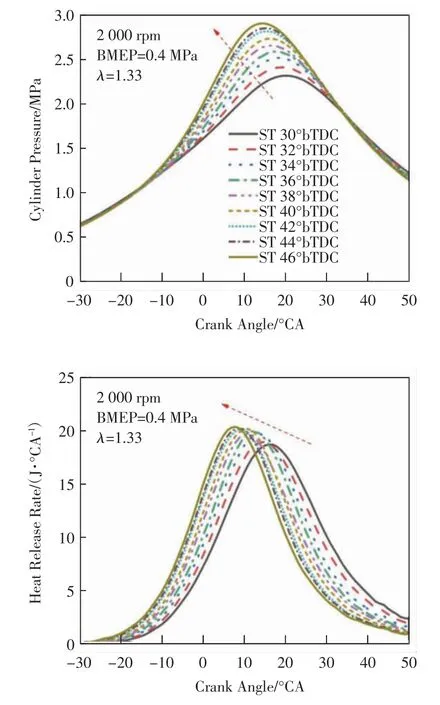

图2 为双喷射稀燃工况下,不同的点火正时(Spark Timing,ST)的缸压曲线和放热率曲线图。缸压曲线随着ST 的提前缓慢上移,缸压峰值逐渐增高。ST30°bTDC 的Pmax为2.33 MPa,对应的曲轴转角APmax为20.7°aTDC,而ST46°bTDC 的Pmax为2.93 MPa,对应的曲轴转角APmax为14.8°aTDC。放热率曲线随着点火正时的提前整体往左上偏移,其峰值也逐渐增高。

图2 不同点火正时的缸压曲线和放热率曲线

图3 不同点火正时的燃烧相位

图3 为燃烧相位随点火正时的变化情况,图中的CA10、CA50、CA90 分别指示燃烧放热量达到循环总放热量的10%、50%、90%时对应的发动机曲轴转角;同时整个柱体的高度形象地表达了CA90-CA10 的差值,定义为燃烧持续期(Combustion Dura tion)。从图3 中可以看出,随着ST 的提前,各个燃烧相位跟着提前,如ST30°bTDC 的CA50 为18.0°aTDC,而ST46°bTDC 的CA50 提前至8.8°aTDC。上述现象的原因是由于提前点火,在缸内提前形成火核,点燃了部分燃料,故放热率、燃烧相位随之相应地提前;在上止点前燃烧得越早,累积放热量越多,则压缩上止点附近的缸内混合气的压力越高。

图4 为发动机燃烧持续期和滞燃期随点火正时的变化情况,虚线为对实验数据的线性拟合。这里的滞燃期(Ignition Delay)定义为CA10 与ST 的差值。滞燃期随着ST 的提前而增加,燃烧持续期随着ST的提前而减小,两者与ST 的关系都可以近似为线性,不过滞燃期的增幅较大而燃烧持续期的减幅较小。例如ST30°bTDC 的燃烧持续期为36.2°CA,而滞燃期为31.9°CA;ST46°bTDC 的燃烧持续期为31.5°CA,而滞燃期为40.7°CA。过早点火的滞燃期之所以变长是因为此时缸内的混合气的压力和温度较低,火核形成到燃烧至CA10 的时间变长;而燃烧持续期变短是因为整个燃烧在上止点附近燃烧,等容度高,燃烧较快。图3 中ST30°bTDC 的CA10 在上止点之后1.9°CA,而ST40°bTDC 的CA10 在上止点之前5.3°CA,与此对应。

图4 燃烧持续期和滞燃期随点火正时的变化

图5 给出了涡轮前的排气温度随点火正时变化的情况,虚线为实验数据点的线性拟合直线。可以看出,涡轮前的排气温度随着ST 的提前单调递减。对应图3 可以发现,ST30°bTDC 的燃烧主要在上止点后的膨胀做功阶段,导致后燃和排气高温;而随着点火正时的提前,缸内的燃烧和放热随之提前,排气温度降低。伯明翰大学的Tan Cheng 等在瞬态工况中也发现了排气温度随着点火的提前而降低[15]。

燃烧循环波动系数(coefficient of variation,COV)是限制发动机操作的主要表征指数之一,IMEPCA50 的分布是表征燃烧稳定性的指数之一。图6 给出了稀燃程度λ=1.27 和λ=1.33 工况的燃烧波动系数COVIMEP随点火正时的变化情况,图7 给出了不同的点火正时对IMEP-CA50 分布的影响。

图5 不同点火正时的涡轮前的排气温度

图6 燃烧波动系数COVIMEP 随点火正时的变化曲线

在这里燃烧循环变动系数COVIMEP定义为:

式中:IMEPi为每循环的平均指示压力(Indicated Mean Effective Pressure,IMEP)为200 个循环的IMEP 的平均值。

图6 显示两组实验的COVIMEP随着ST 的提前都呈现下降的规律,表明提前点火,有助于提升稀薄燃烧的稳定性。从图7 可以看出,随着ST 的提前,IMEP-CA50 分布变得集中,整体左移,平均的CA50提前,与图3 相对应。北京科大的Shi Lei 等发现ST太过提前或者是太晚都会扩大COVIMEP恶化的稳定性[14]。这主要是由于在采用滞后的点火时,滞燃期过长导致发生后燃的可能性较大,会恶化燃烧,如图7中圈出的Abnormal 的点;而采用过早的点火时,缸内冲量温度不够高,且此时活塞的上行速度较高、缸内流动较强烈,形成的火核无法克服气流扰动而湮灭,有可能形成失火进而恶化燃烧稳定性。稀燃的燃烧速度较当量比燃烧要慢,故采用合理的提前点火正时,可以显著提高稀薄燃烧的稳定性。

图7 点火正时对IMEP-CA50 分布的影响

图8 对比了不同程度的稀燃工况下ST30°bTDC和ST46°bTDC 的燃烧缸压与放热率情况。可以发现,同样的稀薄程度中,点火提前对燃烧的影响是显著的,缸压明显增加,放热率明显提前。而同样点火正时,稀燃程度对燃烧的影响稍微弱化一些,λ=1.27 的缸压比λ=1.33 稍微高一点,放热相位稍微提前。

图8 不同工况的缸压曲线与放热率曲线对比

2.2 点火正时对双喷射汽油机油耗的影响

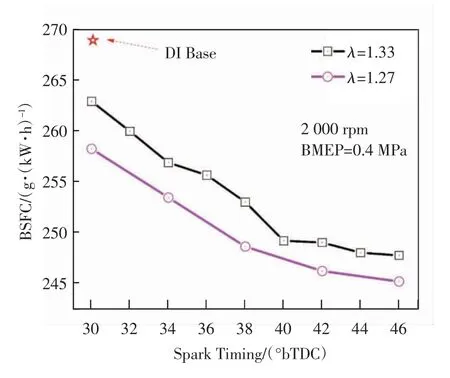

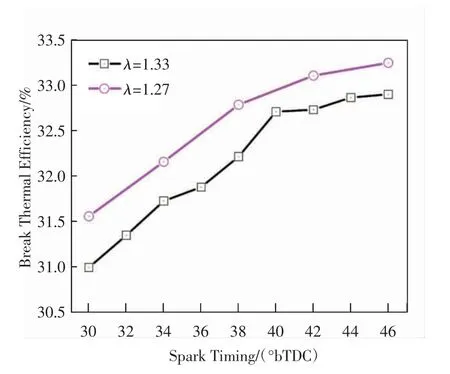

图9 和图10 分别显示2 组实验的有效燃油消耗率(BSFC)和有效热效率(BTE)随点火正时变化的结果。

图9 有效燃油消耗随点火正时的变化曲线

图10 点火正时对有效热效率的影响

这里的BSFC 来自湘仪FC2212L 型油耗仪的测量值,该系统测量的不确定度不超过0.12%。BTE 定义为实际循环的有效功与消耗的燃料能量之比,计算公式如下:

式中:Pe为发动机的有效功率(kW),m′fuel表示燃油的质量流量,由油耗仪测出,HLHV·fuel表示燃油的低位热值。

Heywood 指出最佳的点火角一般取最大转矩点火角(Maximum Break Torque,MBT),它满足2 个条件,一方面是缸压峰值出现在上止点后16 度左右,另一方面是燃烧相位CA50 出现在上止点后8 度左右[12]。从图9 和图10 可以发现,λ=1.27 相比较λ=1.33 油耗较低、热效率稍高,这是由于λ=1.27 的燃烧情况总体较好,更逼近Heywood 提出的2 个条件,与图8 结果一致。而同一稀燃工况下的BSFC 和BTE 分别呈现单调递减和单调递增的规律,说明在没有达到MBT 点火角之前,点火正时提前可以有效改善燃烧,降低油耗提升热效率。2 000 rpm BMEP=0.4 MPa 的工况下,原机直喷模式的BSFC 为268.7 g/(kW·h),λ=1.27 点火角46°bTDC 出现了最低油耗245.1 g/(kW·h),降幅达到8.8%,对应的有效热效率从原机的30.3%提升至33.2%。主要原因一是稀燃需要的过量空气需要更大的节气门开度,降低了泵气损失;一方面部分燃油在进气道喷射(50%PFI)获得了更多的混合时间,使得混合气更加均质;另一方面过量空气保证足够的氧气促进了燃料的充分燃烧,同时混合气质量变多使得缸内平均温度降低,带来的热传递损失减小;这些因素提升了有效热效率,降低了油耗[4]。

2.3 点火正时对双喷射汽油机颗粒物排放影响

发动机排放的颗粒物一般是指尾气中除了自由水之外的所有的固态(碳、灰烬)、液态物质,其组成成分繁多,形成机理复杂。按照化学动力学当量直径(diameter of particle,Dp)的大小可以把颗粒物划分为核膜态(nucleation particulates,Dp<30nm)和积聚态(accumulation particulates,30nm <Dp<1 000nm)。缸内未完全燃烧产生的HC 被认为是核模态颗粒物生成的主要来源,而积聚态颗粒物主要由碳烟颗粒团聚、吸附有机物而形成[16]。

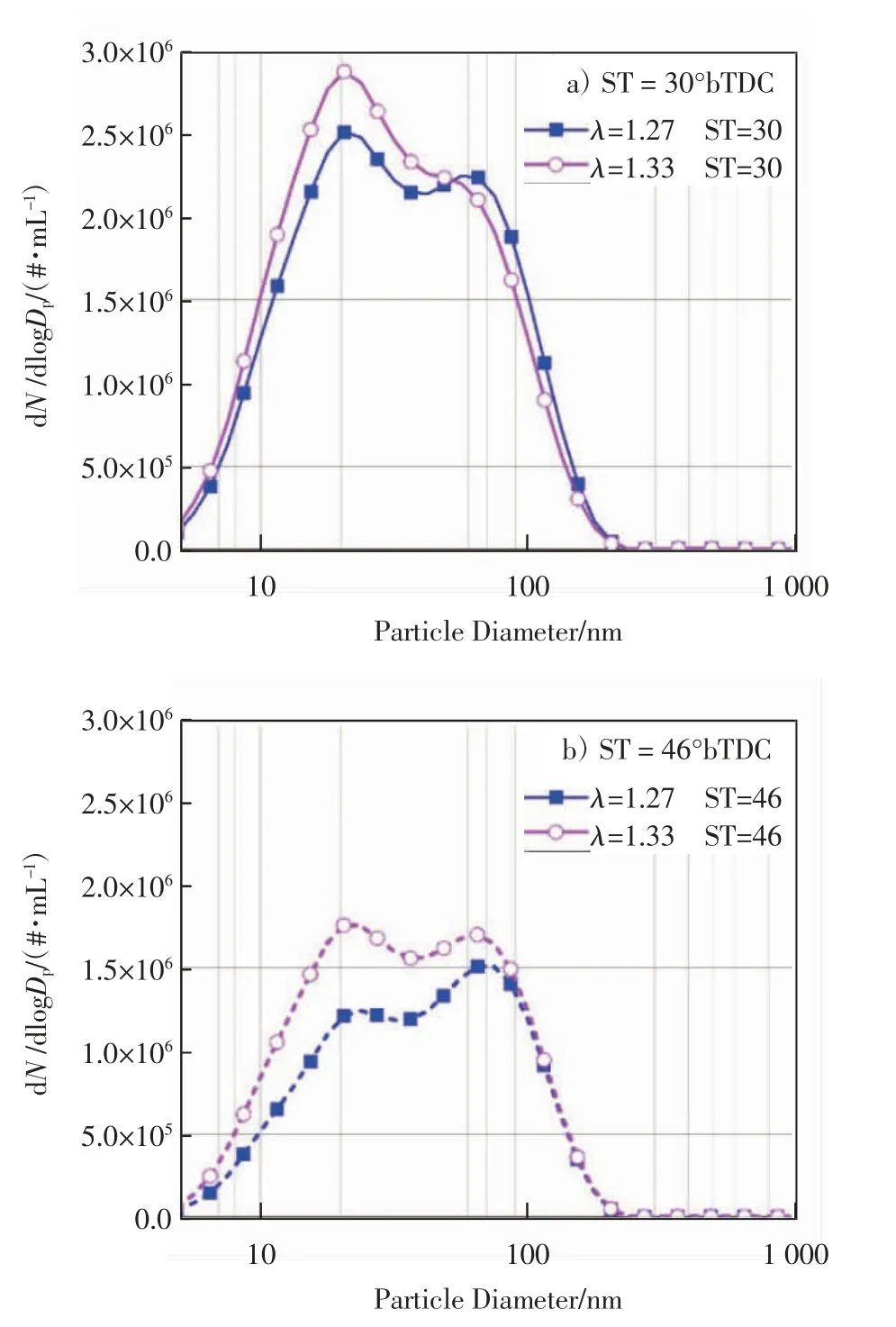

图11 给出了不同点火正时下的颗粒物粒径分布情况。在稀燃情况下,颗粒物粒径分布曲线整体随着ST 的提前而降低;颗粒物粒径分布呈现双峰状态,一个峰值在20 nm 附近,对应核膜态,一个峰值在80~100 nm 之间,对应积聚态。观察a b 两图,可以进一步发现,随着ST 的提前,核膜态的峰值显著降低,而积聚态的峰值降低缓慢。

图11 不同点火正时下的颗粒物粒径分布

图12 展示了一后一前点火正时、不同稀燃程度下的颗粒物粒径分布情况。相同ST 时,λ=1.27 的颗粒物比λ=1.33 的少;而当从30°bTDC 提前至46°bTDC 点火,λ=1.27 的颗粒物的主峰从核膜态变为了积聚态,λ=1.33 也有这种趋势,但是核膜态的峰值仍然略高于积聚态。

发生上述情况的原因有2 方面,一是更加稀薄的混合气容易产生更多的未氧化的HC,促进了核膜态颗粒物的增多;二是提前点火,燃烧与放热提前,燃烧温度较滞后点火要高出许多,有助于氧化未燃混合气,促进了碳烟的产生进而生成更多的积聚态颗粒物。

图12 不同稀燃程度下的颗粒物粒径分布

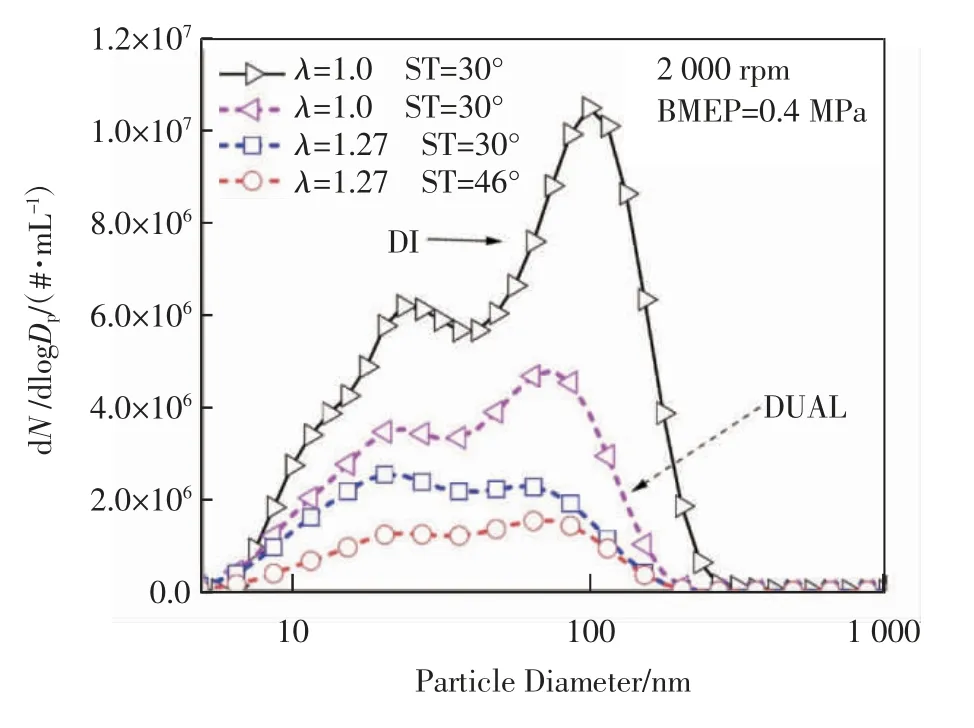

图13 不同燃烧模式的颗粒物粒径分布

图13 给出了不同燃烧模式下排放的颗粒物粒径分布情况。图中的燃烧模式分别为原机直喷当量比燃烧、双喷射当量比燃烧、双喷射稀燃滞后点火、双喷射稀燃提前点火。可以看出,双喷射的颗粒物远少于直喷颗粒物;稀燃的颗粒物要远少于当量比燃烧的颗粒物;对于有着正常燃烧相位的原机直喷、双喷射当量比和双喷射稀燃提前点火,他们的粒径分布的主峰为积聚态,峰值对应的粒径从超过100 nm减小为80~100 nm 之间再减小为70~80 nm 范围内。

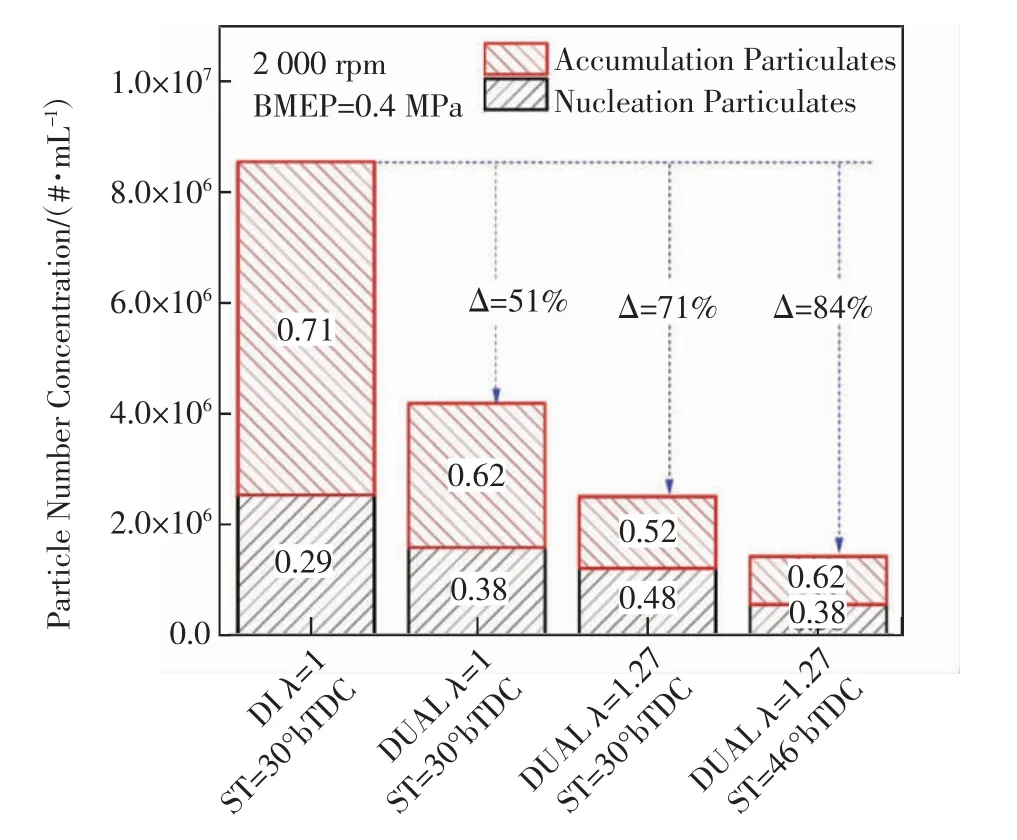

图14 给出了不同燃烧模式下排放的颗粒物数量(PN)和颗粒物组分分布的情况。原机直喷的PN最高,积聚态颗粒物占比超过70%;ST=46°bTDC 的双喷射稀薄燃烧的PN 较原机减少了84%,颗粒物PN 排放的优化效果明显。

图14 不同燃烧模式的颗粒物数量与组分分布

图15 进一步给出了颗粒物质量(PM)与几何平均直径(Geometric Mean Diameter,GMD)的情况。4 种燃烧模式对应的GMD 分别为51 nm、39 nm、32 nm和38 nm。ST46°bTDC 的双喷射稀薄燃烧的PM 最低,相较于原机减少了93%。

图15 不同燃烧模式的颗粒物质量与几何平均直径分布

上述颗粒物优化情况可以总结为:双喷射颗粒物少于直喷颗粒物的原因主要是由于一部分燃油在进气道就开始混合,容易形成均质的混合气,而减少部分的缸内喷射可以有效避免湿壁现象、缸内浓燃区的形成[17];由于适当的过量空气保证了充足的氧气,缸内未燃的碳氢和碳烟颗粒更容易被氧化是稀燃降低颗粒物的主要原因;最后,提前点火优化了稀燃的缸内燃烧,缸内燃烧温度较滞后点火的温度高,进一步减少了颗粒物生成。

3 结论

1)点火正时直接影响双喷射稀燃的燃烧特性。随着ST 的提前,燃烧相位提前,缸压与放热率峰值上升,燃烧波动减小,缸内燃烧得到优化;CA50 从18°aTDC 提前至8.8°aTDC,接近MBT 最佳点火角点。

2)在发动机2 000 rpm BMEP=0.4 MPa 的工况,λ=1.27 的稀燃程度下,通过点火正时的提前,实现了8.8%的燃油经济性的提升,使原机的有效热效率从30.3%提升至33.2%。

3)相对于原机,双喷射稀燃发动机的颗粒物排放的PN 和PM 随着ST 的提前而降低,有效降低了88%的PN 和94 的PM%;同时颗粒物的组分中,核膜态峰值随着ST 的提前降低明显,积聚态峰值降低相对缓慢。