发动机工作参数对活塞环润滑性能影响研究*

吴后吉 施 维 梁兴雨

(1-广东省智能制造研究所 广东 广州 510070 2-天津大学内燃机燃烧学国家重点实验室)

引言

活塞环与气缸套是发动机最为关键的摩擦副之一,有研究表明[1],内燃机在工作过程中由气缸套-活塞环摩擦副引起的摩擦损失占整个发动机摩擦损失的20%~50%,所以降低气缸套-活塞环摩擦副的摩擦损失,对发动机动力性、经济性具有重要意义。由于缸套-活塞环摩擦副运动时周围的工作条件非常恶劣,所涉及到的因素非常繁杂,摩擦润滑状态的改变频繁,每加入一个非线性影响因素进行多模型润滑耦合分析都已经十分困难,但多模型润滑耦合分析仍然是当今缸套-活塞环润滑摩擦系统发展的主流方向。

本文针对不同发动机工作参数,诸如发动机转速、负荷以及缸内压力变化等影响因素为主要研究对象,再结合Reynolds 方程、微凸体接触模型、以及表面粗糙度和润滑油变粘度等多个非线性影响因素导入基本的缸套-活塞环流体润滑模型中,建立流体润滑耦合仿真模型,之后使用编程软件结合Reynolds 边界条件编制流体润滑程序,对气缸套-活塞环摩擦副进行流体润滑多模型仿真耦合计算,在此基础上,对不同发动机转速,负荷,缸内压力变化对活塞环润滑性能进行探讨,分析得出发动机工作参数对活塞环润滑性能的影响,找到改善活塞环润滑状态与降低摩擦力所带来的功率损耗的具体措施。

1 模型的建立

1.1 基本平均Reynolds 模型

活塞环-缸套流体润滑示意图如图1 所示。

图1 活塞环-缸套流体润滑示意图

采用Patir 和Cheng[2-3]提出的平均雷诺方程进行计算:

式中:p 为平均油膜压力;φx和φy分别为在x 和y 方向上的压力流量因子;φs是剪切流量因子;h 为名义油膜厚度;μ 为润滑剂动力粘度;U 为活塞运动速度,σ 为两粗糙表面综合粗糙度;h¯t为实际油膜厚度期望值采用Reynolds 粘度-温度-压力公式[4]计算。

变动力粘度:

式中:μ0为常温下的动力粘度,压强单位为帕斯卡,T为绝对温度。

选活塞环与缸内最大距离处作为油膜起始点,仿真计算采用Reynolds 边界条件,应满足:

式中:xl(-b/2 <xl<b/2)为油膜破裂处的位置,可由求解Reynolds 方程时自动确定其位置。

1.2 表面粗糙度模型

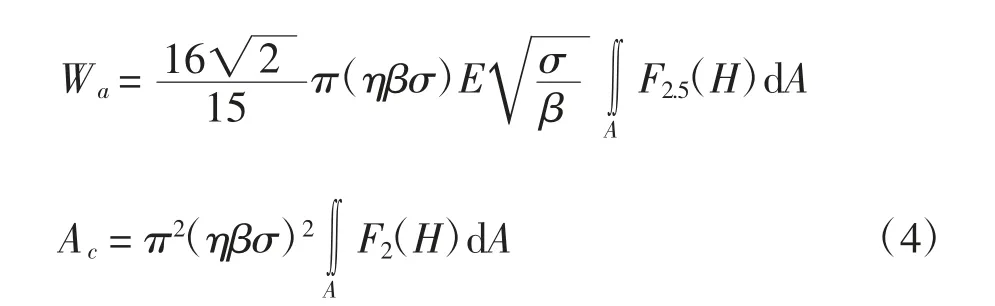

由于考虑到粗糙度的存在,当膜厚比小于4 时,油膜比较薄,活塞环-气缸套摩擦副处于混合润滑状态,2 表面微凸体发生接触,在活塞环径向受力平衡时,应考虑微凸体接触力。假定微凸体高度服从高斯分布,曲率半径为定值,可采用Greenwood[5]等提出的粗糙表面的接触理论模型:

式中:对于工程表面来讲,可取ηβσ=0.04,σ/β=10-3;Wa为微凸体接触力;Ac为实际接触面积;A 为名义接触面积;E 为2 表面综合弹性模量,F2.5(H)和F2(H)可根据参考文献[6-8]得到。

1.3 摩擦力计算

使用SOR[9-10]法迭代求解Reynolds 方程,得到油膜厚度及油膜压力分布后,可用下式计算摩擦力:

式中:τ0为材料剪切应力系数,可取τ0=2x10-6,α0为表面峰元剪切强度变化率,可取α0=0.1

2 数值求解过程

考虑到发动机在进气行程中点附近,这个时刻的活塞环相对速度较大,此时处于完全流体润滑状态,摩擦力低,摩擦磨损很小,工作条件较佳。活塞的运动速度接近最大值,润滑效果好,挤压项可以忽略不计。参照这种思路,我们可以得到如下求解过程:首先选定进气冲程中点附近的某一时刻,先估取一个最小油膜厚度值,给定初始油膜压力及粘度、温度等参数,经过修改最小油膜厚度迭代求解得到修正的最小油膜厚度和油膜压力,然后接着进行下个时间步长(曲轴转角)的计算,直到完成整个工作循环的计算,修正初始最小油膜厚度,直至整个循环始末最小膜厚值小于某个值时,程序停止。如图2 所示。

图2 计算流程图

3 仿真计算结果分析

3.1 计算参数

利用上述流体润滑模型对某发动机进行仿真计算,该发动机活塞环组由三道环组成,分别是两道气环和一道油环。主要参数为:连杆长度L 为0.174 m,曲柄半径R=0.075 5 m,活塞环半径r=0.05m 缸套粗糙度σ=1.6 μm,活塞环表面粗糙度σ=0.8 μm。

3.2 转速对润滑的影响

图3 表示的是在转速为1 200 rpm、1 600 rpm、2 000rpm 的情况下发动机一个工作循环的最小油膜厚度曲线。横坐标表示曲轴转角,以进气冲程阶段开始计算,即曲轴转角为零度时开始计算,纵坐标表示最小油膜厚度值。从图3 中可以得出,当转速增加时,在发动机每个冲程中,每个冲程的中间时刻的最小油膜厚度最大,因为此时活塞环刮油轮廓面与气缸壁之间所产生的油膜挤压变化率比较小,活塞在每个冲程阶段的运动速度较大,润滑状态较佳,故而此时的最小油膜厚度为最大值。每个冲程阶段中间时刻的最大的最小油膜厚度越大,发动机的最小油膜厚度值也就越大。在点火上止点时刻(在图3 中曲轴转角300°~400°这个范围中)。

图3 速度-最小油膜厚度关系图

这个时刻的最小油膜厚度值是发动机整个工作循环中所产生的最小油膜厚度值当中的最小值,随着转速的增加,此时的最小油膜厚度值有变化,但不是很明显,这是由于此时的最小油膜厚度值已经非常小,润滑状态为混合润滑状态,润滑油膜难以形成或只能形成一层很薄的油膜,这时转速的变化对这个时刻的最小油膜影响不是主要影响因素,润滑状态的转化,发动机工作环境的恶劣性都会影响着油膜厚度的形成。最小油膜厚度的变化与活塞环径向所受的外载有直接的关系,转速的增加,造成活塞每次往返运动所产生的惯性力增加,最终结果导致活塞环径向所受外力变化大,满足所受合外力平衡条件决定着最小油膜厚度值的变化规律。

如图4 所示,当转速增加时,流体摩擦力也随着增大,这是因为提高发动机转速,润滑油的内摩擦力与摩擦热流也增大,润滑油温度升高,造成异常磨损。这也就说明了并非转速越高越好,转速的提高,虽然对加大润滑油膜的厚度比较有利,但随之带来的由润滑油产生的摩擦力也会增加,造成了摩擦功的损耗加大,降低发动机产生的热能利用率。

图4 速度-摩擦力关系图

3.3 负荷对润滑的影响

如图5 所示,在转速为1 600rpm 时为前提条件下,表示的是发动机在整个工作循环中不同负荷条件下缸内压力随曲轴转角变化的关系图。在转速,粘度等参数不变的情况下,选取发动机负荷为40%、70%、100%3 个工作状态进行讨论。由图5 分析,负荷的改变,对接近点火上止点附近的缸内压力影响较大,而在其余曲轴转角下的缸压则没有太大的影响,并且随着负荷的增大,接近点火上止点附近的缸内压力也随之增大。

图5 不同负荷的缸内压力图

图6 表示的是发动机在整个工作循环中不同负荷条件下最小油膜厚度随曲轴转角变化的关系图。图中,给定一个发动机处于一定的负荷值,在进气冲程阶段,活塞运行到行程中间时刻的最小油膜厚度比其他时刻的最小油膜厚度值大,在点火上止点附近的最小油膜厚度值最小,且3 条不同负荷时的曲线在点火上止点附近的最小油膜厚度值相差不大,这是因为,负荷的改变,对缸内压力的影响非常小,只影响这缸压曲线的峰值处,在其余的情况40%的负荷、70%的负荷与100%的负荷的缸压曲线几乎重合。

图6 负荷-最小油膜厚度关系图

图7 表示的是不同负荷下摩擦力随曲柄转角变化的关系图,从图中可以明显地看到,改变发动机工作负荷对摩擦力几乎没有影响。

图7 负荷-摩擦力关系图

3.4 增压对润滑的影响

使用增压技术对发动机进行增压,利用增压器将空气或可燃混合气进行预增压,再送入气缸进行反复燃烧,以达到提高发动机功率和改善发动机的经济性。但是,发动机在采用废气涡轮增压技术后,工作中产生的最高爆发压力和平均温度将大幅度提高,从而使发动机的机械性能、润滑性能都会受到影响。所以,我们在进行理论计算时,考虑到增压后的发动机进行分析研究,分析增压后对润滑性能的影响是很有必要的。在这里只分析活塞环在运动过程中的润滑状态进行分析。

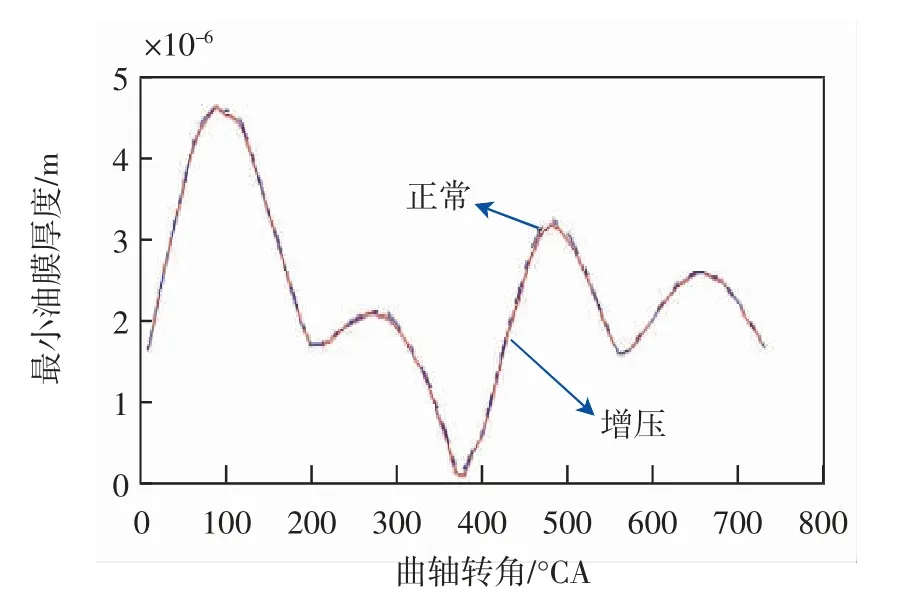

通过在转速为1 600 rpm 时为前提条件下,图8表示了加载涡轮增压器和没有加载涡轮增压器时发动机整个工作循环的最小油膜厚度曲线图,横坐标表示的是曲轴转角,从进气冲程时刻开始计算,纵坐标表示的是最小油膜厚度值。

图8 缸内增压-最小油膜厚度关系图

增压后的最高爆发压力和温度有所增大,在发动机一个工作循环中,增压前和增压后的发动机,除了发动机最高爆发压力有所改变外,其余工作状态下的缸内燃烧压力变化很小,计算得到的最小油膜厚度值几乎相等,而在发动机最高爆发压力处,也就是接近点火上止点处,增压后的最小油膜厚度值比正常情况下的最小油膜厚度值略小,原因是增压后对发动机主要结构部件、材料、工艺等方面产生了更高的要求,而在没有改变这些发动机零部件的情况下,增压只能使发动机承受更高缸内混合气压缩和燃烧气体的温度和压力以及燃烧室受热零件的热负荷,造成此时缸内工作环境有所恶化。而在图9 中计算活塞环所受摩擦力的关系图中,增压后与增压前活塞环所受摩擦力几乎没有发生变化。

图9 缸内增压-摩擦力关系图

4 结论

1)在缸套-活塞环摩擦副润滑摩擦分析中,虽然每加入一个非线性影响因素进行多模型润滑耦合分析已经十分困难,但多模型润滑耦合分析仍然是当今缸套-活塞环润滑摩擦系统发展的主流方向。

2)发动机的负荷变化和加载增压器后的缸内压力的变化对活塞环润滑性能没有多大影响。

3)不同转速状态下,当转速增加时,最小油膜厚度增大,有利于提高润滑性能;当转速增加时,摩擦力也随着增大,这是因为提高发动机转速,润滑油的内摩擦力与摩擦热流也增大,润滑油温度升高,造成异常磨损。这也就说明了并非转速越高越好,应当有个最佳值。转速的提高,虽然对加大润滑油膜的厚度比较有利,但随之带来的由润滑油产生的摩擦力也会增加,造成了摩擦功热的损耗加大,降低发动机产生的热能的利用率。