超越负载工况下闭式液压系统实验教学平台设计

王欣 姜振楠 李万里 申展超 魏苏杰

摘 要 为加强闭式液压系统方面的实验教学,让学生了解和掌握闭式液压系统起升机构超越负载工况下的动态特性,搭建该闭式液压实验平台。针对超越负载工况出现的问题,采用负扭矩控制算法。在Simulink模块中搭建带有负扭矩控制算法的闭式液压系统仿真模型,分析与确定系统参数,并通过试验实测数据验证该控制算法的有效性。该平台应用于闭式液压系统实验教学中,具有良好的教学效果。

关键词 闭式液压系统;液压仿真;负扭矩控制;实验平台;MATLAB;Simulink

中图分类号:G642.423 文献标识码:B

文章编号:1671-489X(2020)01-0019-04

1 引言

与开式液压系统相比较,闭式液压控制系统有着结构紧凑、传动平稳、效率高等特点[1]。随着闭式液压系统发展的不断成熟,闭式液压系统在工程机械与起重机械上的运用也越来越多。目前,国内中、大吨位起重机大多采用闭式液压系统,通过调节双向变量液压泵来改变油路中油液的流量和方向,从而实现执行机构的无级调速和换向。闭式液压系统是未来的发展趋势,当前的工程应用也逐渐从开式系统向闭式系统过渡。

为了让学生学习和掌握先进的系统构成和原理,搭建基于重物超越负载工况的闭式液压系统实验平台。但同时闭式系统也有需要深入研究的内容,如负功率等问题。重物在下降过程中,系统液压油压力较大,推动泵和发动机转动,发动机成为吸收负功率和转矩的装置。当载荷重量较大时,仅仅靠发动机本身的负功率吸收能力不足以“钳住”载荷,将导致发动机“飞车”和负载加速下降,使得系统稳定性较差[2]。

为解决此问题,在系统设计中加入负扭矩控制算法,并通过实验验证控制算法的有效性。该实验平台便于学生掌握闭式液压系统的系统原理,并了解闭式液压系统起升机构的超越负载工况特性,加深对负扭矩控制算法的理解,提高动手能力和创新能力。

2 实验平台设计

实验平台液压系统工作原理 闭式液压系统原理如图1所示,主要元件选型如表1所示,性能参数如表2所示。变量泵8与变量马达14直接进行连接,直接对变量马达14进行驱动,形成一个闭合的液压回路。补油泵9油源作为制动器15的先导油源,控制制动器15的开启与关闭。系统油路装有防爆阀11,主要作用是在该高压管路爆裂时切断油路,防止管路里的液压油外泄,避免重物下坠[3]。

在负载起升工况下,发动机带动变量泵旋转,将机械能转化为液压能,输出的高压油流入变量马达高压腔,推动马达和卷扬旋转,重物被提起。

在负载下降工况下,液压油的流动方向改变,马达旋转方向改变。马达的反向旋转,不是泵的高压油驱使的,而是负载的自重作用引起。则马达相当于工作在泵的工况,输出的高压油流入泵中,会给发动机负扭矩作用。如果发动机克服不了此扭矩,吸收不了此负功率,将会出现“飞车”现象,负载将类似自由落体式地下降,造成事故。

为此,需要对马达的转速进行监测,采用相应控制算法来调整泵排量,从而协调发动机转速,避免飞车现象。

控制算法设计 由此,借鉴功率极限载荷控制方法[4],设计系统负扭矩控制算法。在系统中增加马达转速传感器以及发动机转速传感器。通过闭环负反馈方式对重物下降速度进行控制,如图2所示。

首先,将发动机实际转速与设定转速进行比较,根据其差值对控制变量泵排量的手柄信号进行修正;之后,将马达的实际转速与已修正手柄信号设定的转速比较,将其差值模拟量转化为数字量,进行控制器调节,输出电流信号调节变量机构电磁阀,从而调节变量泵排量。当发动机转速超过设定值时,系统自动对其变量泵的排量进行控制,保证在大负载下降工况下发动机的转速保持在合理范围内[5-6]。

3 建模仿真

系统建模 根据闭式液压系统起升机构的工作原理,利用MATLAB的Simulink模块建立闭式液压实验平台仿真模型,如图3所示,手柄控制模块仿真模型如图4所示。

仿真结果与分析 动态特性的研究对象主要以马达高压侧压力以及通过马达流量特性进行分析,仿真结果如图5、图6所示。

从图5的仿真曲线可以得出,负载在下降工况初始阶

段,马达高压侧压力和通过马达流量的变化波动较大,分别达到350 bar和6.5 L/min。此时转速过快,随后出现发动机“飞车”和负载加速下降现象。马达稳态流量和压力分别为11.8 L/min、55 bar。

从图6的仿真曲线可以得出,在增加负扭矩控制算法后,马达高压侧压力和通过马达流量波动较小,并平稳上升。这是由于通过负反馈环节,将测得的马达实际转速值与发动机实际转速值反馈回来,实时改变手柄信号,控制变量泵排量,从而避免重物下降过程中发动机“飞车”和负载加速下降现象的发生。此时,马达高压侧压力和马达流量分别达到稳定值,即55 bar、8 L/min。

4 系统实测结果与分析

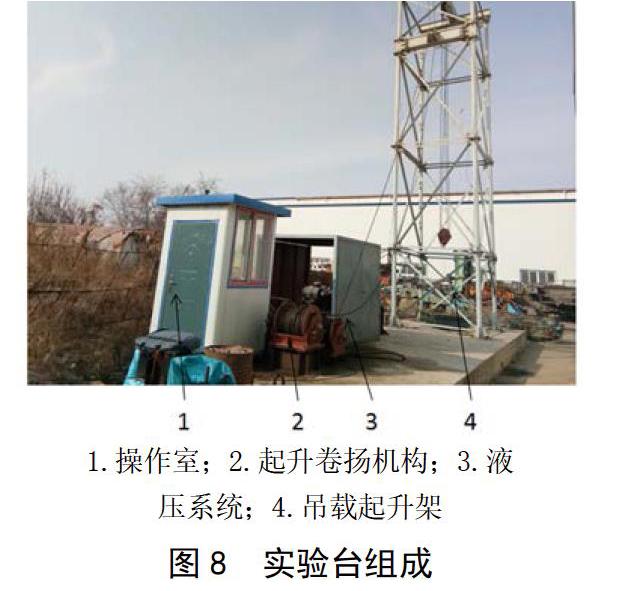

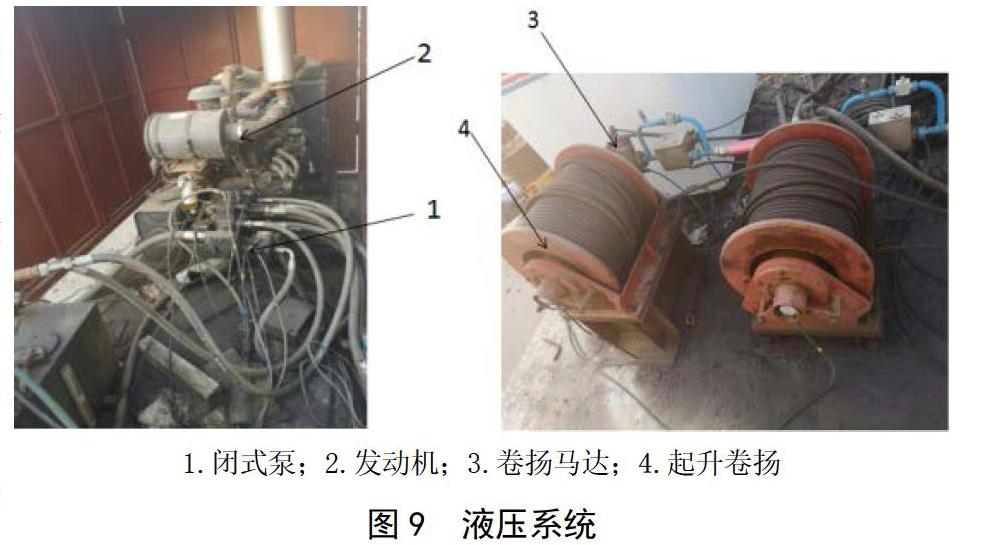

实验台二维设计图如图7所示,所搭建的闭式液压系统实验平台如图8所示,主要由操作室、起升卷扬机构、液压系统以及吊载起升架四部分组成。其动力和液压系统组成如图9所示。

系统的压力、流量动态特性采用HMG3000测量仪进行实时检测,相应的压力、流量传感器连接在马达高压油路侧。测量仪器与测量位置如图10所示。

测试工况的外负载为2 t,对外负载进行升降运动,通过测试仪测试出马达高压侧的压力与流量特性曲线如图11所示。从图中可以看出,其压力和流量值逐步达到稳定值,分别为55 bar、8 L/min,没有出现“飞车”现象。这与仿真模型获得仿真曲线趋势相近,表明系统中的压力控制算法是合理有效的。

5 结语

根据系统仿真与实测结果的对比分析,该实验平台已具备闭式液压系统具备负载工况的实验条件,通过实测特性曲线,可以让学生学习和掌握超越负载工况特性。实验平台始终坚持以学生为主体,实验教学与科研相结合,充分发挥了闭式液压系统重物下放工况实验教学优势。基于超越负载工况的闭式液压系统实验平台具有良好的教学效果,能够提高學生的实验积极性,增强学生的实践动手能力。

参考文献

[1]刘永平.闭式液压系统二次起升动态特性仿真与分析[D].辽宁:大连理工大学,2012.

[2]刘帮才.超越负载工况下轮式起重机起升系统特性研究[D].长春:吉林大学,2011.

[3]刘永平,苗明.防爆阀对闭式系统动态特性影响的仿真分析[J].机床与液压,2013,41(9):150-153,162.

[4]柳波,何清华,杨忠炯.发动机—变量泵功率匹配极限负荷控制[J].中国机械工程,2007(4):500-503.

[5]鲜亚平.超越负载工况下履带起重机闭式液压系统研究[D].辽宁:大连理工大学,2012.

[6]鲜亚平,王殿龙,曹旭阳,等.大吨位起重机闭式液压系统负转矩控制研究[J].建筑机械,2012(8):78-84,87.