基于人机操作分析的沙发面料加工区域优化研究∗

杨 雪 徐 伟, 黄琼涛

(1.南京林业大学家居与工业设计学院,南京 210037; 2.南京林业大学智库林业产业发展中心,南京 210037; 3.宜华生活科技股份有限公司,汕头 515834)

随着经济的快速发展和科技的全面进步,家具企业生产设备不断升级。但从整体来看,国内沙发制造业生产水平较低,缺乏系统的理论研究以指导实际生产[1-2]。对沙发企业来说,生产现场是创造价值的核心部门之一,与设计、生产、销售等各个环节都有重要联系[3]。新劳动法的实施使家具制造企业的劳动力成本不断上升[4-5],因此,提升企业生产现场的制造能力对提升企业竞争力有重要意义。

1 人机操作分析概述

工业工程是一门以规模化工业生产及工业经济系统为研究对象,以优化生产系统,提高劳动生产率和综合效益为目标的综合性学科[6-10],在制造业中有广泛应用[11-14]。人机操作分析是工业工程中提高人机作业效率的一种分析方法,通过调查与了解操作周期内机器与操作者之间的相互关系[15-16],并进行科学分析,以充分利用机器与人的工作时间,提高生产效率[17-19]。将人机操作分析应用于沙发制造企业的实际生产,有利于更好地平衡工人与机器之间的关系,从而为企业创造更多效益。

2 软体家具公司案例分析

H公司是一家软体家具制造公司,主要生产与销售各类沙发产品。该公司主要由仓库、设计部门、生产部门等组成,生产部门包括木架车间、皮革车间与组装车间。木架车间负责沙发的木框架结构制作,皮革车间负责沙发的面料裁剪与缝纫,组装车间负责沙发的扶手、靠背、座垫等部位的安装与沙发的整体组装。本文的研究对象为皮革车间的沙发面料加工区域——铺布机与裁布机操作区域。

2.1 人机操作平面布置图

H公司沙发产品使用的面料主要有真皮、PVC皮革、针织布、拉布、酷布等,在生产过程中,真皮的裁剪完全依靠人力,而其余面料的裁剪依靠自动化裁布机。目前,该车间分别有2 台铺布机、2 台裁布机与4 名操作员,每位操作员负责操作1 台机器。在生产现场,铺布机与裁布机共同完成一批布料的裁剪工作。铺布机的功能是将整匹布料展平并按照生产参数进行第一次裁剪,使其满足批量裁剪的基本要求;裁布机的功能是将初次裁剪完毕的布料按照计算机里储存的裁剪方案对沙发各部位的布料进行不同形状与尺寸的切割。此操作区域中,操作员的主要工作是搬运布料、调试机器参数、监督机器运行等难度较低的辅助性劳动。该车间的铺布机与裁布机操作区域主要由物料堆放处、工作台、铺布机、裁布机、置物架与废料筐几部分组成,具体平面布置与方位关系如图1 所示,其中 “●”表示操作员。

图1 人机操作平面布置图(优化前)Fig. 1 Layout of man-machine operation (before improvement)

2.2 人机操作活动分析

2.2.1 人的操作活动

本次操作活动中,操作员A与操作员B分别负责自动铺布机与自动裁布机的运作。操作员A在一个周期内要完成6 项操作:1)将布料放进机器;2)调整布料,使其适应滚筒;3)设置机器参数;4)中止机器运行;5)核对层数;6)记录数据。操作员B在一个周期内要完成8 项操作:1)运输布料;2)覆盖塑料薄膜于机床上;3)设置裁切参数;4)卷起塑料薄膜并扔至废料筐;5)移动置物架;6)打开传送带;7)将布料按部位分类并置于置物架;8)将边角料回收至废料筐。

人机作业活动分析中可将操作员的操作分为两类:停机操作与非停机操作[20]。停机操作即人机联合操作,在操作员需要在机器处于非工作状态时方可进行,在机器工作时间内无法进行;而非停机操作即为人的独立操作,操作员不受机器工作状态的影响进行作业,可在机器工作时间内进行。在操作员A的6 项操作中,第1、2、3、4 项为停机操作,而第5、6 则为非停机操作;在操作员B的8 项操作中,第2、3、4、6、7、8 项为停机操作,而第1、5 项为非停机操作。

2.2.2 机器作业活动

本次操作活动中,自动铺布机在一个工作周期内分别经历自动走刀与机器复位两个环节,而自动裁布机在一个工作周期内则分别经历吸气与自动走刀两个环节。

2.2.3 人机闲置时间分析

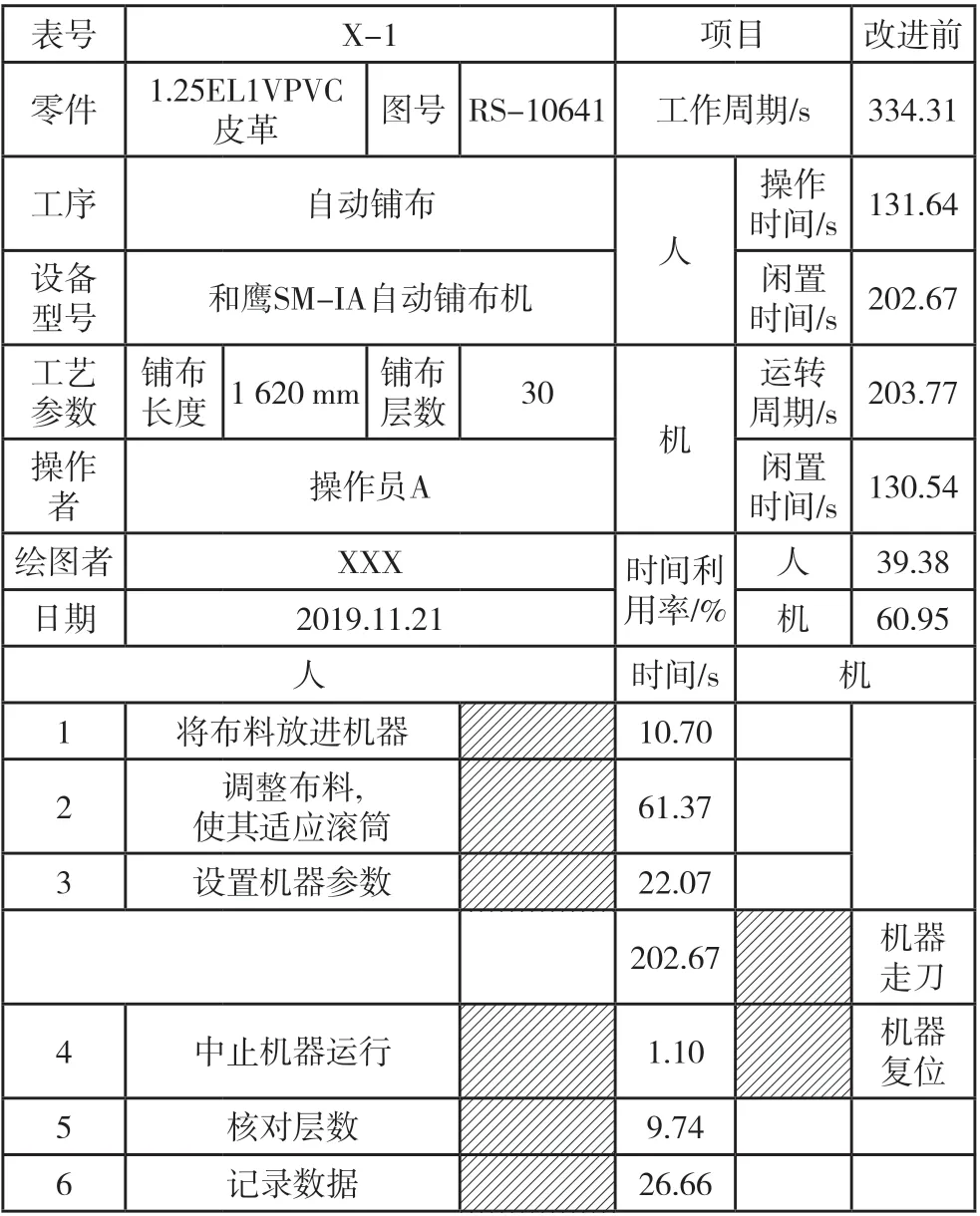

表1 自动铺布机的人机程序图(优化前)Tab.1 Man-machine diagram of automatic paver (before improvement)

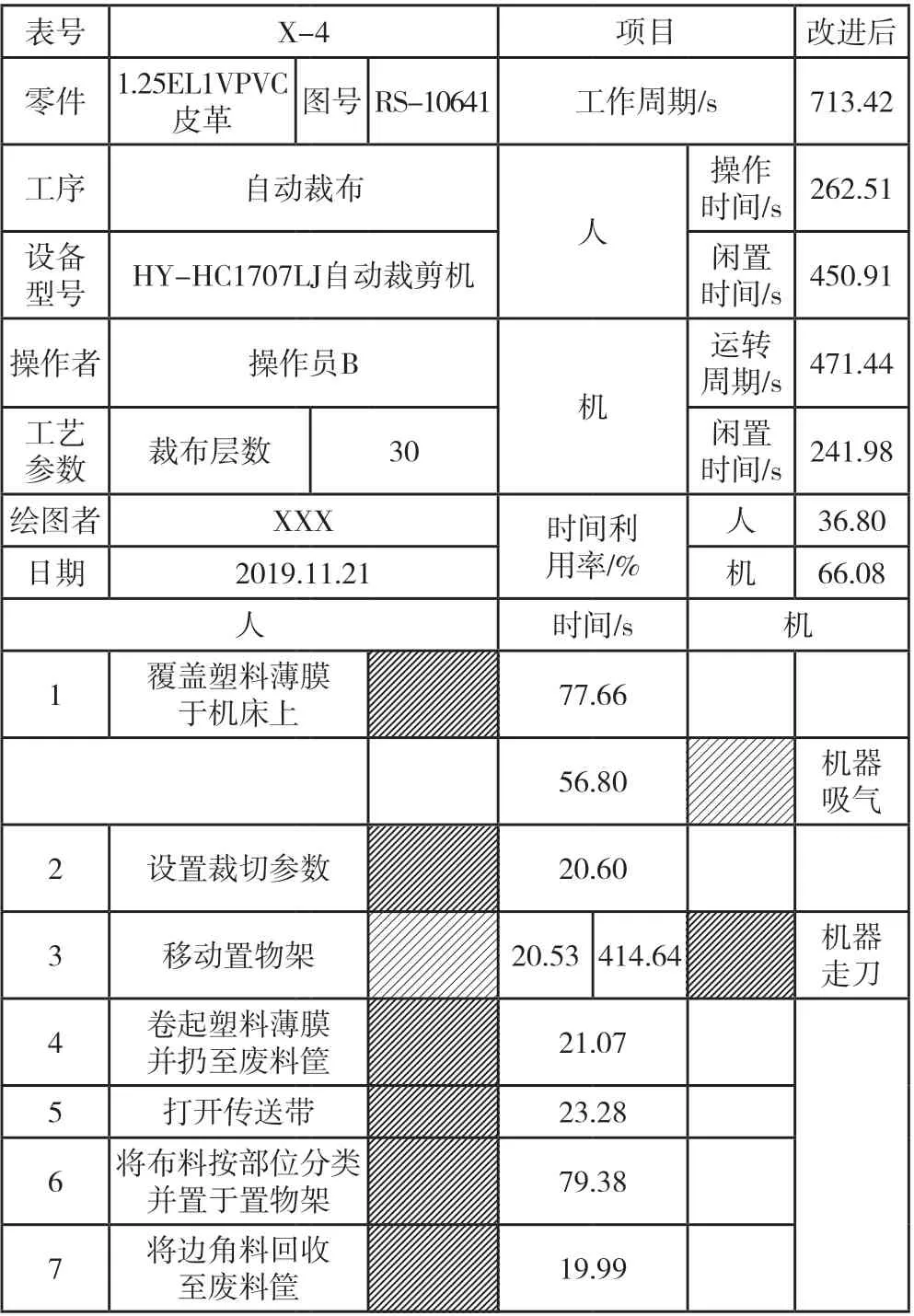

对一个工作周期的人机活动现状进行实地观测与分析,测试对象为操作员A(负责自动铺布机的运行)与操作员B(负责自动裁布机的运行),测量工具为秒表、相机、笔记本与笔。测试结果如人机程序图表1、2所示;其中表1 记录了操作员A与自动铺布机的人机操作流程及相关数据,表2 记录了操作员B与自动裁布机的人机操作流程及相关数据。此次测试活动采用连续测时法,自动铺布机与自动裁布机的运行在操作流程上具有时间的先后连续性,两种机器加工的为同一批布料。

表2 自动裁布机的人机程序图(优化前)Tab.2 Man-machine programme diagram of automatic cloth cutting machine (before improvement)

在自动铺布工序中,工作周期为334.31 s,人的操作时间为131.64 s,闲置时间为202.67 s,而铺布机的运转周期为203.77 s,闲置时间为130.54 s。其中,人的时间利用率=人的操作时间/工作周期时间=131.64 s/ 334.31 s=39.38%,机器的时间利用率=机器的工作时间/工作周期时间=203.77 s/ 334.31 s=60.95%。在自动裁布工序中,工作周期为808.38 s,人的操作时间为336.94 s,闲置时间为471.44 s,而裁布机的运转周期为471.44 s,闲置时间为336.94 s。其中,人的时间利用率=人的操作时间/工作周期时间=336.94 s/808.38 s=41.68%,机器的时间利用率=机器的工作时间/工作周期时间=471.44 s/ 808.38 s=58.32%。由此可见,操作员与机器的时间利用率都不够高,一定程度上造成了人员浪费与机器消耗。

3 问题分析与优化

3.1 问题分析

根据H公司目前的人机作业活动现状,针对人与机器利用率低和人机操作不同时进行重点分析,结果发现:

1)对于同一批加工对象即规格为RS-10641、配置为1.25EL1V的PVC皮革,自动铺布机将其铺成30 层1 620 mm尺寸并进行裁剪的工作周期为334.31 s,自动裁布机将其裁剪为适用于沙发各部位的零部件的工作周期为808.38 s,时间差为474.07 s。自动铺布机与自动裁布机共用同一个工作台,两台机器在使用时间上具有前后连续性而非同时性,导致操作员A与自动铺布机需要进行较长时间的等待活动,才能保证两台机器加工的是同一批布料。

2)操作人员缺乏充分利用非停机时间的意识,导致人机操作在时间上缺乏一致性。

3)操作区域平面布置不够合理。例如两个物料堆放处之间距离较远,两个闲置的工作台尚未得到利用,置物架放在操作员背后导致操作员转身次数过多而易引起疲劳,废料筐与操作人员相距较远,操作人员用于处理废料的时间较长,造成时间与人力的浪费。

4)据了解,操作人员在参加工作时并未接受系统性培训,而只是通过对在岗人员的操作进行观察学习,操作无标准可依。操作人员经常根据任务量调整机器运行速度与操作细致程度,同时工作时还有闲聊等现象,导致效率低下,产品质量参差不齐。

3.2 优化途径

为了提高生产活动中的人机利用率,针对上述问题,提出如下优化方案:

1)如条件允许,企业可以再购入一台自动裁布机,并调整机器之间的位置关系,以更好地适应生产实际需要。还可以将搬运布料的工作交予操作自动铺布机的操作员A完成,操作员A应在等待裁布机工作的时间里进行布料搬运,以减少其闲置时间,缩短操作员B的工作周期。

2)操作人员充分利用非停机时间,尽可能地将非停机操作在机器运行的时间内完成,降低人员与机器的闲置率,从而提高人机利用率。在本例中,操作员A可以在非停机时间内完成核对布料层数与记录数据这两项操作,操作员B可以在非停机时间内搬运布料与移动置物架这两项操作。

3)合理调整操作区域的平面布局,是降低生产成本的有效手段[21]。缩短物料堆的距离,便于操作员A拿取物料;将闲置的工作台与新的自动裁布机相结合;将置物架放置于操作员B右手边,以减小其身体转动幅度;将废料筐移动至操作员的手边,减少操作员的行走距离,节约生产时间。

4)制定统一化、标准化的操作细则,在上岗前对每位操作员进行培训与考核,确保操作规范性,加强生产质量管理。

3.3 优化效果评估

图2 人机操作平面布置图(优化后)Fig. 2 Layout of man-machine operation (after improvement)

表3 自动铺布机的人机程序图(优化后)Tab.3 Man-machine diagram of automatic paver (after improvement)

表4 自动裁布机的人机程序图(优化后)Tab.4 Man-machine programme diagram of automatic cloth cutting machine (after improvement)

对该操作区域的平面布置作出上述改进后,该区域的人机操作平面布置图如图2 所示,工人与机器的工作流程与具体数据如人机程序图表3、4 所示。

从表3、4 的数据中可以看出,经过优化,自动铺布机的工作周期由334.31 s缩短为297.91 s,比改进前减少了10.89%;人的利用率从39.38%提高至44.19%,机器的利用率从60.95%提高至68.40%。同时,自动裁布机的工作周期由808.38 s缩短为713.42 s,比改进前减少了11.75%;人的利用率从41.68%降低至36.80%,机器的利用率由58.32%提高至66.08%。一批布料的总生产周期由1 142.69 s缩短为1 011.33 s ,比改进前减少了11.50%。由此可见,一系列的改进措施在不增加设备与人员的情况下,通过优化区域布置与人机操作,达到了缩短生产周期、提高生产效率的目的。

4 结论

通过对H公司皮革车间的面料加工区域进行人机操作分析,提出改善方案,并在实际生产中实施,验证了人机操作分析对沙发面料加工工序优化具有一定效果,可以将其推广到更多的生产环节中,以提高家具生产线的整体生产效率。本次改善方案还存在不足之处,将在实际生产应用中进一步优化完善。工序的持续改善将促进企业生产水平的不断提高,企业在生产过程中只有不断发现问题、分析问题,并解决问题,才能取得长远进步,从而增强企业竞争力。