大豆基胶黏剂在杨木多层胶合板中的应用∗

杜洪双 田 甜 唐朝发

[ 吉林省木质材料科学与工程重点实验室(北华大学),吉林 132013 ]

生物质胶黏剂以“绿色、环保、循环经济”特点,成为人们研究的热点。以大豆基胶黏剂替代脲醛树脂制造胶合板,可在源头上减少甲醛对环境及人体造成的危害[1-4]。为改善大豆胶黏剂的耐水胶合性能,人们进行了大量的改性研究,取得了一系列进展和突破,如采用聚酰胺多胺环氧氯丙烷树脂改性大豆分离蛋白可制备I类胶合板;通过采用双组份大豆蛋白胶黏剂,可改善大豆基胶黏剂胶合板的胶合性能;采用环氧单体等交联改性及玄武岩纤维改性大豆蛋白胶黏剂制备胶合板;用大豆蛋白改性脲醛树脂、液化淀粉改性酚醛树脂等;通过稳定剂改善大豆基胶黏剂性能;利用环氧化接枝改性与苯乙烯接枝共聚改性,制备耐沸水大豆基胶黏剂;采用1, 2-苯并异噻唑啉-3-酮提高防腐性能等,有关大豆基胶黏剂制备胶合板的研究多以三层、五层胶合板为研究对象[5-20]。由于大豆基胶黏剂普遍存在固体含量低,涂胶后板坯含水率高等问题,因此在大豆基胶黏剂多层胶合板的实际生产过程中,存在压缩率、成品板厚度不易控制问题,针对上述问题,本文探究能确保大豆基胶黏剂多层胶合板胶合强度和厚度可控的工艺方案。

1 材料与方法

1.1 材料

环氧改性大豆基胶黏剂,固体含量35%,自制;杨木单板,厚度(2.0±0.1)mm,含水率8%~10%,辽源云山木业有限公司。

1.2 设备

智能控制实验压机,SYSMEN-N,中国林科院木材工业研究所;微机控制电子万能试验机,CMT5105,深圳新三思材料检测有限公司;恒温水浴锅,HH-1,金坛宏华仪器厂。

1.3 试验方法

采用L9(34)正交试验方法,探究工艺参数对九层杨木胶合板物理力学性能的影响,找出满足生产条件的工艺参数。采用厚度规,压制满足压缩率及厚度的杨木胶合板。

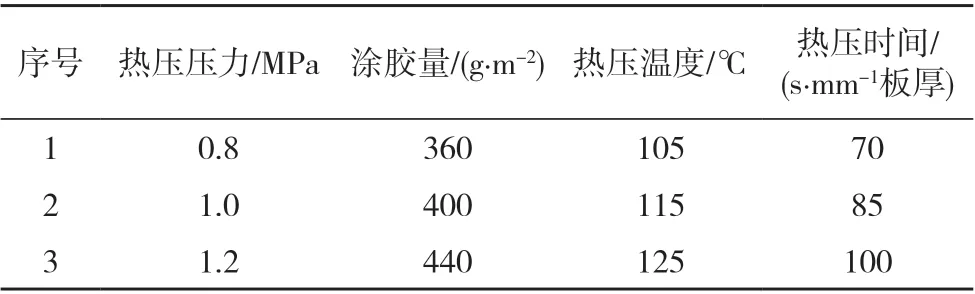

以热压压力、涂胶量、热压时间、热压温度为试验因素,因素与水平见表1。按表1 试验条件,采用L9(34)正交试验表,压制9 组胶合板,每组压制3 张500 mm×500 mm的九层胶合板。按GB/T 9846—2015 《普通胶合板》、GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》进行主要物理力学性能检测[21-22]。

表1 试验因素与水平Tab. 1 Test factors and levels

2 结果与分析

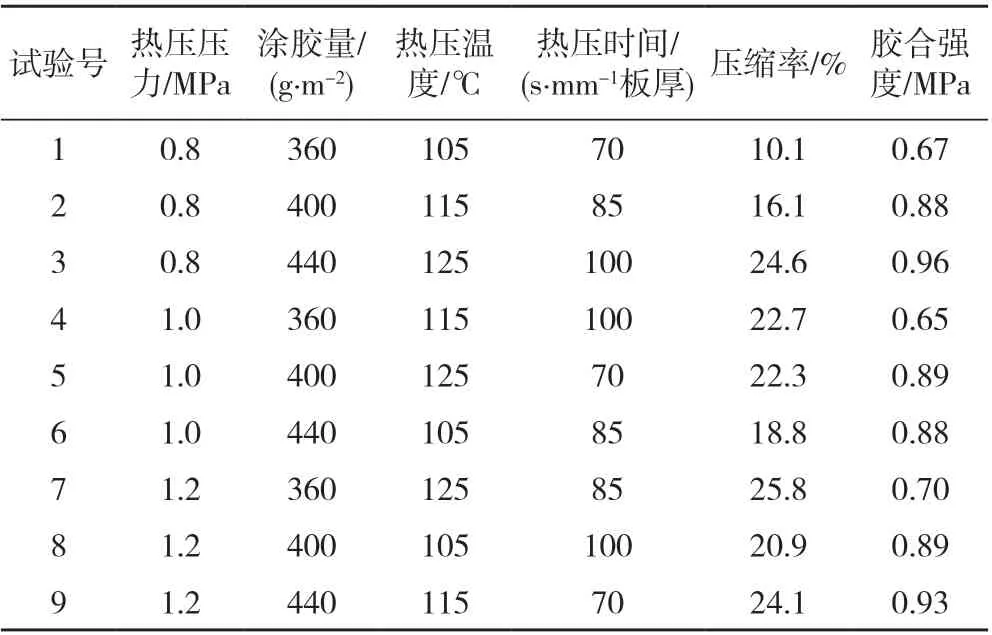

根据GB/T 9846—2015、GB/T 17657—2013 标准,测得大豆基杨木胶合板的含水率为9.0%~13.6%,满足Ⅱ类胶合板含水率要求;压缩率、胶合强度检测结果见表2,正交试验极差分析见表3。

表2 大豆基杨木胶合板压缩率及胶合强度Tab. 2 Compressing rate and bond strength for soy-based poplar plywood

表3 大豆基杨木胶合板正交试验极差分析Tab. 3 Orthogonal test rang analysis for soy-based poplar plywood

通过表3 可知,热压温度对压缩率影响最为显著,其次是热压压力、热压时间、涂胶量。涂胶量对胶合强度影响最为显著,其次是热压温度、热压压力、热压时间。由表2、表3 数据可知,涂胶量对胶合板的胶合强度影响最大,主要因为所用大豆基胶黏剂固体含量比较低,同时单板表面存在背面裂隙、木毛等缺陷,当涂胶量低时,易造成局部缺胶等问题,导致胶合强度低,不能达到普通胶合板的胶合强度要求[23-27]。试验中当涂胶量达到400 g/m2时,胶合强度满足普通胶合板的胶合强度要求,涂胶量由400 g/m2提高到440 g/m2时,胶合强度提升不明显。热压温度、热压压力、热压时间对胶合板的胶合强度影响不大,说明热压工艺条件可保证胶合板各层单板在紧密接触时,胶黏剂完成固化[28-37]。热压温度对胶合板的压缩率影响最大,同时热压压力、热压时间、涂胶量对胶合板的压缩率影响也比较显著,主要是木材硬度与木材的温度、含水率有很大的关系,随着温度、含水率的增加,木材硬度降低,塑性增大,木材易被压缩,因此在热压温度升高、压力增大、热压时间延长、含水率增加等任一条件或多个条件改变时,都会导致压缩率增大。

3 一定压缩率条件下大豆基杨木胶合板制备

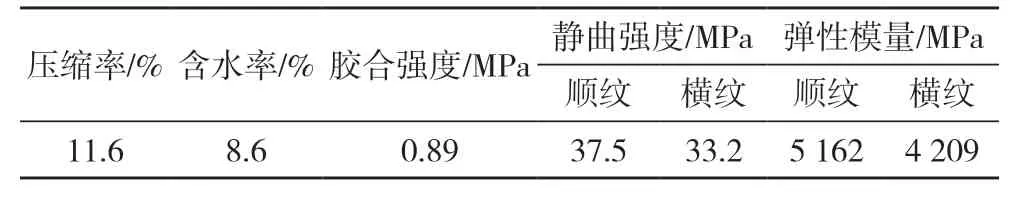

通过以上分析,涂胶量以400 g/m2为宜;热压工艺参数选择:热压压力0.8 MPa,可保证单板间紧密接触;热压温度125 ℃,可减少热压时间,保证胶黏剂固化及胶合板含水率较低;热压时间取70 s/mm板厚,以提高生产效率。按以上试验条件压制16 mm厚九层大豆基杨木胶合板,考虑到单板的厚度误差、含水率差异等因素对压缩率的影响,采用16 mm厚度规控制制品的最终厚度,按压缩率为12%确定板坯厚度。制备的杨木胶合板主要性能指标如表4 所示,均满足GB/T 9846—2015 标准要求,说明此工艺方案可行。按此生产工艺条件,基本可解决工厂实际生产过程中胶合板厚度不易控制的问题。

表4 一定压缩率杨木胶合板主要性能指标Tab. 4 Main performance indexes of poplar plywood under the determined compressing ratio

4 结论

1)采用厚度规控制胶合板制品的厚度,在热压压力0.8 MPa、涂胶量400 g/m2、热压温度125 ℃、热压时间70 s/mm板厚的工艺条件下,可生产出满足标准要求的大豆基杨木多层胶合板。

2)采用厚度规控制厚度制备大豆基杨木多层胶合板,可采用较高的热压温度,进而提高生产效率。