不同因素对竹/杨复合规格材性能影响∗

柴 源 孙德林 刘文金 孙正军 刘焕荣

(1.国际竹藤中心,国家林业和草原局/北京市共建竹藤科学与技术重点实验室,北京 100102; 2.中南林业科技大学,长沙 410000)

竹木复合材料是指竹材与木材以相同或不同的结构单元形式组合及胶接而成的复合板材或方材[1]。竹材具有强度高、硬度大、韧性好、耐磨等特点,不足之处在于径级小、出材率低、加工效率低等;人工速生材具有加工容易,生产效率高等优点,但同时存在机械强度差,表面硬度低,残余应力大等缺点,因此,科学确定组合形式和胶合工艺,既能充分发挥两种材料的优势,同时可为降低我国竹材制备成本、充分利用小径级速生材、提高生产效率等开辟新途径[2-4]。

竹木单元形式、板坯结构、胶黏剂、制备工艺是竹木复合材料研究的重要内容。张齐生[5]等以竹席和马尾松单板采用合理的结构和工艺制造的竹木复合板,可替代普通胶合板应用于集装箱底板。江泽慧等[6-8]对竹材的润湿性研究表明:竹青的润湿性最差,其次是竹黄,竹肉最好[9];随着毛竹表面劣化程度增大和粗糙度的增加,润湿性变差;同时发现聚异氰酸酯胶(PMDI)在竹材表面的润湿性优于酚醛树脂胶(PF)和脲醛树脂胶(UF)。孙丰文等[10-12]研究了不同层积复合形式对竹木复合层积材静曲强度和弹性模量的影响,结果表明:随着竹材在层积复合材料中比例的增加,复合材料的静曲强度和弹性模量增高,但强重比变化和层间剪切强度随复合形式的不同而有所差别。与传统的热压工艺不同,李晓华[13]等采用冷压热固化方法制备了结构用大尺寸竹杨复合集成材。目前,对应竹木复合材料研究的竹材单元均为尺寸单元较小的由竹篾编织成的竹席或竹帘,由于竹材本身结构和加工不合理,竹利用率较低,综合利用率仅为30%~40%左右[1,14],利用新型竹材单元,提高竹材利用率成为竹材加工领域的一个重要课题。

本研究以一定尺寸规格的无刻痕竹展平板和杨木单板为研究对象,采用展平竹-杨木-展平竹三层组坯结构制备尺寸规格化的竹/杨复合规格材,重点分析竹材胶合界面、胶黏剂和杨木单板厚度对竹/杨木复合规格材力学性能的影响,得到优化工艺参数,为新型竹/木复合集成材制备奠定基础。

1 材料与方法

1.1 材料

1)无刻痕竹展平板(Non scored bamboo flat),竹种为毛竹(Phyllostachys pubescens),取自浙江大展竹科技有限公司。平均含水率为8.3%,干燥后裁剪成760 mm(长)×60 mm(宽)×7.5 mm(厚)的竹展平规格材。

2)杨木单板,意杨(Populus spp.),购自山东省菏泽市杨木板材生产基地,平均含水率为8.6%,裁剪后尺寸360 mm×60 mm,厚度分别为0、1、1.5 mm及2 mm。

3)胶黏剂,三种胶黏剂分别为脲醛树脂胶黏剂(UF, urea-formaldehyde resins),龙泉市辰龙胶水有限公司产品,固体含量≥46%,涂4 杯黏度≥18 s,pH值7~9.5,主剂与固化剂配比为100:0.8;双组份异氰酸酯乳液型胶黏剂(EPI,Emulsion Polymer Isocynate),上海真牛化工有限公司产品,固体含量≥50%,黏度≥8 500 mPa.s,pH值5~7;主剂与固化剂配比为100:10,室温固化;日本爱克高频拼板胶(KR-8000),日本光洋产业株式会社产品,主要成分为异氰酸酯,主剂与固化剂配比为100:15。

1.2 设备

万能力学试验机(INSTRON 5582),压机(美国carver小型压机),电热鼓风干燥箱(上海一恒科学仪器有限公司),电热恒温水浴锅(北京长风仪器仪表公司),恒温恒湿箱(宁波海曙赛福试验仪器厂)、游标卡尺(日本三丰等)。

1.3 试件制备

竹展平板制备工艺:圆竹→去内节→开缝→开槽软化→展平→干燥→无刻痕竹展平板。

竹/杨复合规格材制备工艺流程:展平竹、杨木单板→干燥→裁剪→涂胶→组坯→加压→陈放→试件锯制→性能检测。

其中,UF胶热压工艺为:涂胶量210 g/m2,热压时间10 min,热压压力2 MPa,热压温度110 ℃;EPI胶冷压工艺为涂胶量180 g/m2,加压时间45 min,加压压力1.5 MPa;KR胶热压工艺为涂胶量210 g/m2,高频热压时间3 min,热压温度45 ℃。竹材为梯度材料,依据纤维含量不同,根据不同胶合界面的竹材位置(注:青表示竹青;黄表示竹黄),设置3 种胶合组坯方式,如表1 所示。

1.4 试验设计

采用单因素试验方法,分别讨论不同复合方式、胶黏剂以及杨木单板厚度三个因素对竹/杨复合规格材力学性能的影响,因素水平如表2 所示。

表2 因素水平表Tab.2 Test factors and levels

1.5 性能测试

参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》和GB/T 9846—2015《普通胶合板》测试不同方式制备的无痕竹展平板/杨木单板复合层积材的弹性模量、静曲强度和胶合强度;湿胶合强度参照GB/T 17657—2013 测定,即在水温不低于17℃时浸渍24 h,然后迅速测试并统计木破率,干态试件不作任何处理。以上每种工艺重复5 次。

2 结果与分析

2.1 不同胶合界面方式对竹/杨复合规格材力学性能的影响

采用UF胶黏剂,杨木单板厚度2 mm,在固定的热压工艺条件下,分析三种胶合界面方式制备的竹/杨复合规格材的力学性能,结果如图1 所示。从图1a可以看出,不同胶合界面方式的竹/杨复合规格材的胶合强度差异不大,干态条件下的胶合强度平均为7.31MPa,湿态的胶合强度与干态相比略有下降,平均为6.27 MPa,比干态平均降低了14.23%;两种条件下的竹/杨复合规格材平均木破率分别为75%和66.43%,由此可见,三种胶合方式条件下的竹/杨复合规格材拉伸机剪切的破坏位置主要在杨木单板处,胶合界面强度大于杨木单板,因此不同方式条件下的胶合强度差异不大。浸水24 h后,由图1b所示,组坯方式3(QYQ)胶合界面形式的吸水厚度膨胀率最大,达到1.83%,其他两种方式分别为1.1%和1.25%,由于竹材是由纤维和薄壁组织组成,在竹壁方向上纤维含量从竹黄到竹青梯度增加[15],竹黄的吸水性和吸水膨胀率较大,因此胶合界面为青-杨-青的组坯方式3 的24 h吸水厚度膨胀率(TS)最大。

竹材的力学性能与纤维含量呈正相关关系[16],竹展平板竹青侧基本保留了原有致密分布的维管束,因此竹青部分强度远大于竹黄,在胶合强度较好的情况下,不同胶合界面形式的竹/杨复合规格材的弹性模量和静曲强度主要与竹材的受力面相关[17],由图1c、d可得,竹青在外侧的竹/杨复合规格材的静曲强度和弹性模量较好(组坯方式1),竹黄在外侧的组坯方式3 最低,因此,竹/杨复合规格材以采用胶合界面为黄-杨-黄(HYH)的组坯胶合形式制备为宜。

2.2 胶黏剂对竹/杨复合规格材力学性能的影响

在采用组坯方式1(HYH)、杨木单板厚度为2 mm条件下,探讨了三种常用胶黏剂对竹/杨复合规格材的性能影响,结果如图2 所示。

图2 胶黏剂对竹/杨复合规格材物理力学性能的影响Fig.2 Effects of adhesives on the physical and mechanical properties of bamboo/poplar composite materials

由图2a、b可见,在组坯方式一定条件下,采用不同胶黏剂制备的竹/杨复合规格材静曲强度和弹性模量变化不大,再次证实该材料的性能主要与竹材的受力面相关。然而,三种胶黏剂在相应的压制工艺条件下制备的竹/杨复合规格材24 h吸水厚度膨胀率和胶合强度都有一定的差异。从图2c可知,不管是干态还是湿态条件下,两种热压胶黏剂制备的竹/杨复合规格材胶合强度均优于EPI冷压条件;在干态条件下,UF胶黏剂的胶合强度略高于KR胶黏剂;浸水后,三种胶黏剂制备的竹/杨复合规格材胶合强度都有明显下降,其中EPI胶竹/杨复合规格材胶合强度降低最多,下降了52.86%,KR胶合强度下降了41.55%,而UF胶仅下降了15.67%,这与图2d显示的三种胶黏剂的竹/杨复合规格材24 h吸水厚度膨胀率也有一定的关系。

一般而言,胶黏剂在材料表面渗透量越大,其复合材料的性能越好。EPI胶液粘稠,分子量大,在材料表面不易扩散,其胶合机理是化学键结合,机械嵌定作用较小,从而导致竹/杨复合材料之间粘结强度低[18-19],用EPI胶复合的材料各项力学性能均较差;相反,UF胶分子量小、渗透好,能快速进入材料的细胞孔隙里使两材料间形成紧密结合,因此用UF胶复合的材料各项力学性能最佳。分析可知,热压胶黏剂制备的竹/杨复合规格材胶合强度较好,在胶合强度满足条件下,三种胶黏剂对竹/杨复合材料的静曲强度和弹性模量影响不明显。

2.3 杨木单板厚度对竹/杨复合规格材力学性能的影响

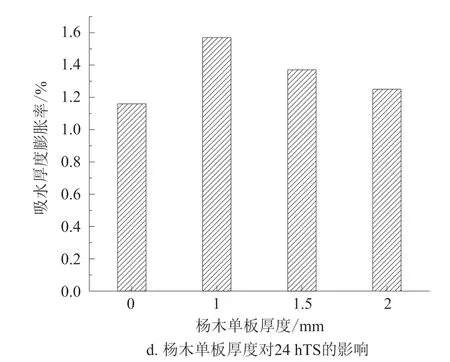

在组坯方式1(HYH)、UF为胶黏剂条件下,选择1、1.5、2 mm三种杨木单板厚度,并与未加杨木(0 mm厚度)的竹展平规格材做对比,分析杨木单板厚度对竹/杨复合规格材性能的影响,结果如图3 所示。由图3a、b可见,在相同组坯方式下,不同单板厚度的竹/杨复合规格材的静曲强度和弹性模量差异不大,但是与对照样未加杨木单板的竹展平规格材相比,竹/杨复合规格材的静曲强度和弹性模量均略小于未加杨木单板复合材,因此可得出在胶合性能良好的情况下,竹展平规格材的强度高于竹杨复合规格材。

图3 杨木单板厚度对竹/杨复合材各项力学性能的影响Fig.3 Effects of poplar thickness on the mechanical properties of bamboo/poplar composites

对比不同单板厚度条件下竹/杨复合规格材的胶合强度,如图3c所示,四种条件下的干态胶合强度均高于湿态条件下的胶合强度;竹/杨复合规格材的胶合强度随着单板厚度的增大呈现先略微下降后增强的趋势,2 mm杨木单板厚度的胶合性能均最好,干、湿态胶合强度分别为7.21 MPa和6.08 MPa;但是,竹/杨复合规格材的胶合强度均低于未加杨木单板的对照样竹展平规格材,与2 mm厚度的竹/杨复合规格材相比,未加杨木的竹展平规格材干态与湿态胶合强度分别增加了9.19%和5.44%;同时,竹展平规格材的24 h吸水厚度膨胀率低于竹/杨复合规格材。竹木复合材料中杨木单板的主要作用是减少热压时各种因素可能造成的板材表面不光滑或压力不均而引起的胶膜表面质量缺陷,同时还可促进胶黏剂的渗透[20],从而增加胶合强度,但是本研究结果与之相反。因此,可以采用竹黄与竹黄胶合方式来制备竹集成材或规格材,或采用2 mm厚度杨木单板来制备竹/杨复合规格材。

3 结论

本研究以无刻痕竹展平板和杨木单板为研究对象,探讨不同组坯方式下的胶合界面形式、胶黏剂种类和杨木单板厚度对竹/杨复合规格材性能的影响,得出黄-杨-黄组坯方式条件下竹/杨复合规格材的整体力学性能较好,不同组坯方式对胶合强度影响不明显,这与拉伸剪切破坏时破坏位置主要在杨木单板有关;三种胶黏剂对竹/杨复合材料的静曲强度和弹性模量影响不明显,整体来看,热压胶黏剂制备的竹/杨复合规格材的性能优于冷压胶黏剂;单板厚度对竹/杨复合规格材力学性能影响不显著,但是随着单板厚度的增加,胶合强度呈现先略微下降后上升趋势;无痕竹展平板竹黄面胶合性能优于竹杨复合。因此,可以无刻痕竹展平板为基本单元,采用热压胶黏剂、竹黄-竹黄胶合界面制备竹展平规格材或新型竹集成材。