基于淀粉液化改性氨基树脂的合成及表征∗

张晨晨 侯志兵 甘卫星 张亚伟 张 恒

(广西大学资源环境与材料学院,南宁 530004 )

传统型木材胶黏剂原料大部分来源于石油资源,不可再生,生物降解性差。近年来,对生物质胶黏剂的研究逐渐成为热点,主要集中在大豆蛋白、木质素、单宁、糖类化合物等改性“三醛胶”类胶黏剂[1-2]。淀粉是贮存在植物细胞中的多糖类物质,在植物器官中特别丰富[3],作为自然界中第二大可再生资源[4],具有价格低廉、来源广泛等特点,加之其无毒无异味、环保可再生的优势,在木材胶黏剂领域的应用日益广泛。

目前,淀粉应用到胶黏剂中,一般为两种方式:一是淀粉本身及其衍生物具备优良的成膜性和粘接性,可通过加热糊化作为天然胶黏剂;二是改性后的淀粉及产物作为传统“三醛胶”的添加剂运用到木材胶黏剂中。前者虽然环境友好,但存在如耐水性差、贮存稳定性差、凝沉性严重、易霉变等不利因素,阻碍了其发展;而后者在引入生物质可再生材料的同时,改善“三醛胶”类胶黏剂的基本性能,如稳定黏度值、延长贮存期、提高胶合强度等。陈绪高[5]将木薯淀粉经浓硫酸水解,再与三聚氰胺、甲醛共缩聚制备出环保可再生型AMF树脂胶黏剂,但存在副产物多,淀粉水解过程不宜控制等问题。

淀粉经α-淀粉酶(也称液化酶)水解后,得到由糊精、麦芽糖、麦芽二糖、麦芽三糖、D-葡萄糖等一系列多糖和低聚糖混合物组成的液化产物。液化产生的混合物均属于糖类化合物,富含多羟基的醛或者酮及其缩聚物。这些糖类化合物中的一种或者多种常作为改性剂引入三醛树脂胶黏剂结构中,有望改善三聚氰胺甲醛(MF)树脂存在的成本高、贮存稳定性差、脆性大、游离甲醛释放量高等问题。酶法改性淀粉相比酸法,具备反应条件温和、无需中和脱盐、产物组分分布均匀、副产物少、易于控制等优势;酶法液化淀粉得到的产物参与氨基树脂的合成更有利于人造板力学强度的提升。

因此,在MF树脂的研究中引入α-淀粉酶液化淀粉,在弱碱性条件下合成改性氨基树脂,探究反应体系的pH值、反应温度、甲醛与三聚氰胺的摩尔比、淀粉液化产物添加量对树脂理化性能的影响。通过场发射扫描电镜(SEM)观察淀粉颗粒形貌,利用傅里叶红外光谱仪(FT-IR)对改性氨基树脂简单分析。为淀粉基木材胶黏剂的产业化研究与应用提供理论支持与技术参考。

1 材料与方法

1.1 材料

可溶性淀粉、一水合柠檬酸,分析纯,成都金山化学试剂有限公司;中温α-淀粉酶,北京奥博星生物技术有限责任公司;磷酸二氢钠、多聚甲醛、三聚氰胺、氢氧化钠、无水氯化钙,分析纯,天津市大茂化学试剂厂;氯化铵,分析纯,国药集团化学试剂有限公司;硼砂,分析纯,天津博迪化工股份有限公司;填充剂(面粉),食品级,市售;桉木单板(厚度为1.7 mm、幅面为425 mm×425 mm),广西震铄木业有限公司;蒸馏水等。

1.2 设备

水浴锅(ZNCL-GS190*90),上海一科仪器有限公司;精密增力电动搅拌器(JJ-1),常州普天仪器制造有限公司;分析天平(YP502N),上海舜宇恒平科学仪器有限公司;旋转粘度计(NDJ-9S),上海平轩科学仪器有限公司;电热鼓风干燥箱(lOlA-2B),上海精宏实验设备有限公司;人造板试验压机(BY102×2/100T),苏州康威机电有限公司;精密推台锯(MJ-263C1-28145),山东东维木工机械有限公司;微机控制电子万能实验机(CMT5504),东莞市力显仪器科技有限公司;冷冻干燥机(FD-1A-50),南京以马内利仪器设备有限公司;傅里叶变换红外光谱仪(Nicolet iS 50),美国赛默飞世尔科技公司;场发射扫描电镜SEM(Hitachi SU8220)等,日本日立公司。

1.3 试验方法

1.3.1 ASMF及MF树脂胶黏剂制备

1)缓冲溶液的制备。分别制备0.2 mol/L Na2HPO4·12H2O溶液,0.1 mol/L C6H8O7· H2O溶液1 000mL。随后,分 别 量 取290 mL(58%)Na2HPO4·12H2O溶 液 和210mL(42%)C6H8O7· H2O溶液,进行混合,搅拌均匀后测得pH为5.6。

2)淀粉经酶法液化产物的制备。取165 g可溶性淀粉和300 g缓冲溶液加入配置有温度计、电动搅拌器和磨口球形冷凝管的四口烧瓶中,缓慢升温到88~90℃(糊化状态在75℃左右),保温30 min左右至完全糊化状态,迅速降温至55℃,并加入CaCl2使反应体系中Ca2+浓度达到0.01mol/L,以保证α-淀粉酶的热稳定性,再加入淀粉酶120 u/g,在55℃下保温3 h。反应结束后,沸水浴10 min钝化酶终止反应,下料测黏度装瓶贴标签,得底物浓度为35%的水解液AS。

3)MF树脂的制备。在装有温度计、电动搅拌器和磨口球形冷凝管的四口烧瓶中,加入一定量的多聚甲醛和蒸馏水(配制成37%的甲醛溶液),缓慢升温至80℃,滴入几滴质量分数为40%NaOH溶液使多聚甲醛在弱碱性条件下溶解,待溶液完全澄清透明后,降温至30℃,再加入三聚氰胺。随后缓慢升温至88℃直至达到2~3 倍的溶水倍数(25℃)。降温下料得澄清透明的MF树脂。

4)ASMF树脂的制备。方法同MF树脂的制备,在加入三聚氰胺之前加入一定量的淀粉液化产物AS,用质量分数为40%NaOH溶液调节pH值为9.0,加入少许硼砂作交联剂。最后降温下料得澄清透明的ASMF树脂。

1.3.2 胶合板制备

称取待测树脂样品适量,加入占树脂质量15%的面粉和1%的固化剂氯化铵,搅拌均匀备用。将桉树单板通过干燥机干燥至含水率为8%~12%,并将板材裁定至厚度为1.7 mm、幅面为425 mm×425 mm。涂刷配制好的树脂胶黏剂,芯板手动双面施胶,施胶量为330 g/m2,三层按照木材纹理垂直交错组坯。冷压15~20 min后进行热压,人造板试验压机拟设定参数为:热压时间为68 s/mm,热压压力1.3 MPa,热压温度130 ℃。

1.3.3 性能测试

1)胶合性能。按照GB/T 9846—2015《普通胶合板》[6]Ⅰ类胶合板中的检测方法进行胶合强度等级判定,按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》[7]进行胶合强度的测试。

2)贮存稳定性。按照国家标准GB/T 14074—2017《木材工业用胶粘剂及其树脂检验方法》[8]进行检测。

3)甲醛释放量。按照GB/T 17657—2013[7]中干燥器法测定胶合板甲醛释放量;按照国家标准GB/T 18580—2017《室内装饰装修材料 人造板及其制品中甲醛释放限量》[9]判定甲醛释放含量等级。

1.3.4 FT-IR测试

取适量待测样品置于冷冻干燥机中,-70℃下处理24 h后进行ATR测试。以空气为扫描背景,选择测试样品前先采集背景;分辨率为4 cm-1,波数范围为500~4 000 cm-1,晶体为ZnSe,扫描累加次数为64 次。

1.3.5 SEM测试

取适量待测样品置于冷冻干燥机中,-70℃下处理24 h后研磨成粉末并过100 目筛,将过筛后的样品喷碳镀金并放入场发射扫描电镜仪中,通过调整焦距及放大倍数观察不同位置样品的形态,拍摄具有代表性的形态特征。

2 结果与讨论

2.1 pH对ASMF树脂胶合性能的影响

图1 不同pH值对胶合强度的影响Fig. 1 Effect of different pH values on bonding strength

不同pH值对ASMF树脂胶合强度的影响如图1 所示。随着pH值的增加,ASMF树脂的胶合强度呈现先增加后降低的趋势。在pH值为9.0 时达到最高,为1.52 MPa,ASMF树脂胶黏剂胶合性能最好。当pH值较低时,淀粉液化产物未完全参与反应且含有较多的亲水基团,导致耐水性差,胶合强度低。且此体系中未能与多糖类物质反应的甲醛会逐渐氧化为甲酸[10],pH值不断降低,局部易生成不溶性的亚甲基三聚氰胺沉淀,外观显示出分层。当pH值高于9.0,树脂的平均胶合强度呈下降趋势,可能是pH值较高,反应过于迅速,出现多羟甲基晶体析出现象,下一步缩聚反应无法进行,甲醛在此强碱体系中易发生康尼查罗反应生成甲醇[11],对羟甲基化反应不利。因此反应过程中需要滴加NaOH维持体系的pH值,使其保持在所需pH值的固定范围内。

2.2 反应温度对ASMF树脂胶合性能的影响

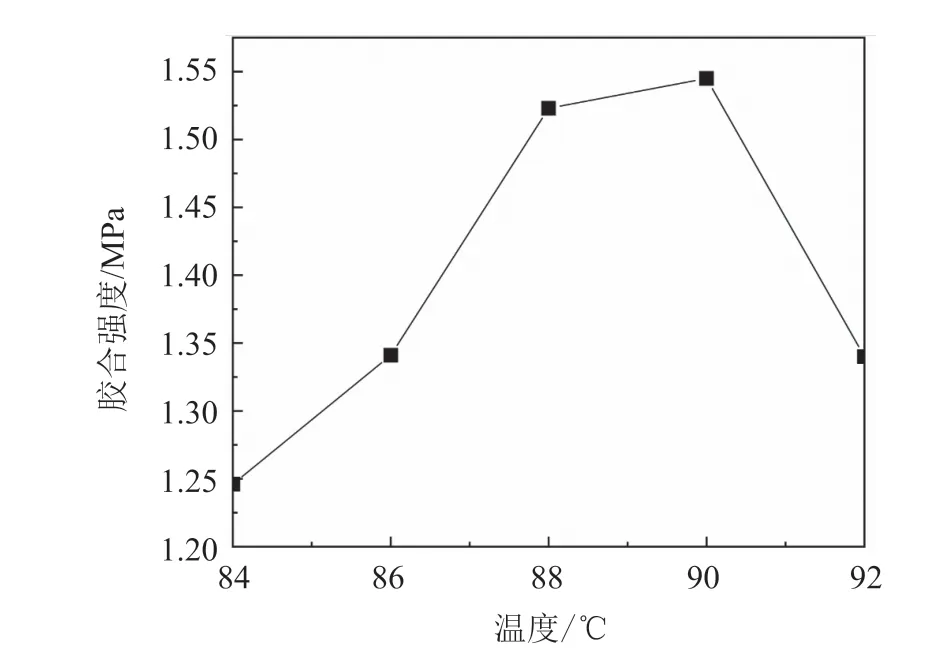

图2 不同反应温度对胶合强度的影响Fig. 2 Effect of different reaction temperatures on bonding strength

不同反应温度对ASMF树脂胶合强度的影响如图2所示。随着反应温度的升高,胶合强度呈现先升高后下降的趋势。当体系温度达到90℃时,胶合强度最大,可达1.54 MPa,高于GB/T 9846—2015 中I类胶合板的应用需求。当温度较低时,组分之间的分子运动较缓,部分淀粉液化产物未能参与反应且含有较多的亲水基团,导致最终制备的胶黏剂耐水性差,胶合强度低。当温度高于90℃时,胶合强度降低趋势明显,可能是由于过高的温度引发了其他副反应的发生,例如三聚氰胺中的氨基与淀粉液化产物中的麦芽糖的开环结构反应生成糖基胺,与三聚氰胺发生美拉德棕色反应[12]。温度过高也会导致树脂反应过度,缩聚反应更加快速,部分树脂聚合成较大的分子,与板材进行粘接时不能有效渗入,影响胶黏剂的胶合强度。因此在88~90℃温度区间内,所得树脂的胶合性能较佳。

2.3 摩尔比对ASMF树脂理化性能的影响

甲醛与三聚氰胺的摩尔比n(F):n(M)对胶合板的甲醛释放量和胶合强度的影响如图3 所示。随着摩尔比的增大,ASMF树脂胶合强度呈现先增加后降低的趋势。在n(F):n(M) 为2.0 时达到最高,为1.52 MPa,高于GB/T 9846—2015 中Ⅰ类胶合板标准。n(F):n(M)过大时,三聚氰胺的取代度增加,较多的羟甲基化反应使得三聚氰胺分子结构中的—NH2几乎反应完全,而此时胶合强度呈现下降趋势,说明过量的甲醛不能与多糖分子结构中的羟基直接反应,体系中游离羟甲基含量过高,耐水性降低导致最终胶合强度降低。胶合板的甲醛释放量随着n(F):n(M)的增加而增大,当n(F):n(M)从1.6 增加至2.4 时,甲醛释放量由1.08 mg/L增至1.38 mg/L,增大28%,原因是随着甲醛与三聚氰胺摩尔比的增加,未能完全参与反应的游离甲醛含量增加。从图3 中可观察到该摩尔比区间合成的ASMF树脂所压制的胶合板甲醛释放量均可达E1级国家标准(GB 18580—2017)(≤1.5 mg/L),根据市场需求,也可作室内人造板使用。综上所述,制备ASMF树脂最佳n(F):n(M)为2.0。

图3 不同摩尔比对甲醛释放量和胶合强度的影响Fig. 3 Effect of different molar ratios of n(F) : n(M) on formaldehyde release and bonding strength

2.4 质量配比对ASMF树脂理化性能的影响

淀粉液化产物与三聚氰胺的质量配比m(AS):m(M)对胶合板的甲醛释放量和胶合强度的影响如图4所示。

随着m(AS):m(M)配比的增加,ASMF树脂胶黏剂压制的胶合板胶合强度呈下降趋势。当质量比从0 增加至0.8,胶黏剂的胶合强度从1.75MPa降至1.01MPa;树脂的贮存期呈现先增加后下降的趋势,说明添加的组分AS以某种形式参与到树脂的合成反应中。在质量比为0.4 时,贮存期最长可达27 d。随着AS的继续增加,胶合强度和贮存期均下降,说明淀粉液化产物已经过量。而此时甲醛释放量仍在下降,可能是过多的糖类物质对游离甲醛具有捕捉作用,但该反应的发生对胶合强度的提高无促进作用。胶合强度下降的主要原因还是淀粉液化产物中含有较多的亲水基团。将淀粉酶法液化产物加入树脂体系,可显著降低胶合板甲醛释放量;当m(AS) : m(M)达到0.4 时,甲醛释放量低至1.192 mg/L,达到E1级环保标准(GB 18580—2017)(≤1.5 mg/L),可能是由于淀粉液化产物的加入使得单位质量的ASMF树脂游离甲醛含量降低,进而使胶合板甲醛释放量也降低;继续增加淀粉液化产物的添加量,在m(AS) : m(M)为0.8 时降低至1.057 mg/L,此时胶合强度为1.01MPa,但贮存期仅为10 d,在产业化生产过程中可根据实际性能的需要及成本要求,选择相应的原料配比。

图4 不同质量配比对甲醛释放量、贮存期及胶合强度的影响Fig. 4 Effect of different ratios of m(AS) : m(M) on formaldehyde release, storage period and bonding strength

2.5 淀粉液化产物AS颗粒形态SEM分析

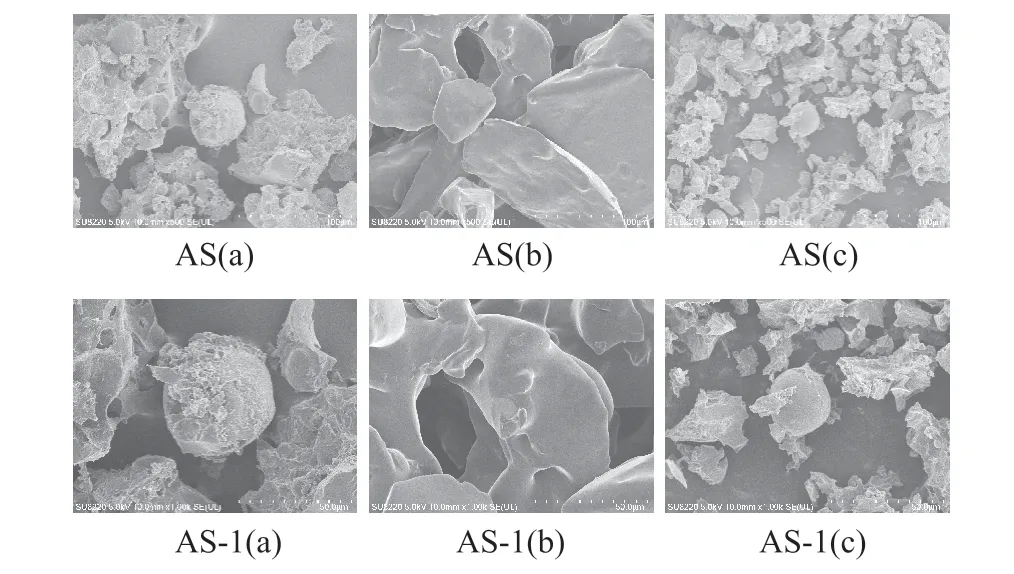

图5 不同放大倍数下的α-淀粉酶酶解淀粉颗粒AS扫描电镜照片Fig. 5 SEM images of alpha-amylase deploiding starch particles AS in two magnification scopiers

图5 中从a至c是不同酶解时间的淀粉颗粒扫描电镜图,AS与AS-1 为不同放大倍数下的SEM照片。AS(a)视图区域内观察到大部分淀粉保持完整的颗粒形态;AS(b)为糊化后经α-淀粉酶处理1.5 h变形成不规则形状的淀粉颗粒;AS(c)是经α-淀粉酶处理3 h的淀粉颗粒,有明显被腐蚀破坏的痕迹,颗粒表面出现孔洞,裂缝及裂纹。酶作用于淀粉颗粒时,反应初期,α-淀粉酶与淀粉颗粒相结合,淀粉酶进入颗粒表面的小孔内,作用于淀粉颗粒的无定形结构部分,并水解α-1,4 糖苷键,一边破坏维系空间结构稳定的氢键,一边以螺旋方向向前推进,淀粉颗粒的腐蚀程度及孔洞随之增大,最后熔融形成中空结构[13]。由淀粉从(a)至(c)的颗粒形态变化可以看出,糊化后的淀粉结构比较疏松,易受到α-淀粉酶的攻击,有序性降低,颗粒被破裂成大小不一的碎片,AS(c)中还能观察到较少的完整颗粒形态的淀粉。

2.6 FT-IR谱图分析

2.6.1 淀粉(A)及其液化产物(AS)的FT-IR谱图

图6 淀粉和液化产物的FT-IR谱图Fig. 6 The FT-IR spectra of amylum and amylum liquefaction products

图6 为淀粉和淀粉液化产物的FT-IR谱图。由图可知,特征官能团的形状即吸收强度发生了明显变化,说明液化后分子结构发生了改变。A与AS均分别在波数3 260 、2 931cm-1附近出现O—H键的伸缩振动和C—H键的不对称伸缩振动特征吸收峰,在1 650 cm-1的吸收峰归属于淀粉中水分子的O—H键的伸缩振动,1 076 cm-1的吸收峰归属于C—O伸缩振动,在1 146 cm-1的吸收峰归属于 C—O—C糖苷键的不对称伸缩振动[14]。在930 cm-1的吸收峰归属于C—O—C糖苷键的振动,AS相比A,在该位置糖苷键的峰位和强度变化更加明显,原因可归因于淀粉的α-1,4 糖苷键发生断裂,它将此处的峰位置移到较低的波数[15]。

根据傅里叶红外谱图上结晶聚合物具有代表性的特征吸收峰计算结晶指数的方法,利用2 931 cm-1和1 158 cm-1处的吸收峰可以较好地展现淀粉水解前后的红外结晶指数,其计算公式为:

式中:N-OKI——红外结晶指数;

T1158——1 158 cm-1处吸收峰的透光率,%;

T2931——2 931cm-1处吸收峰的透光率,%。

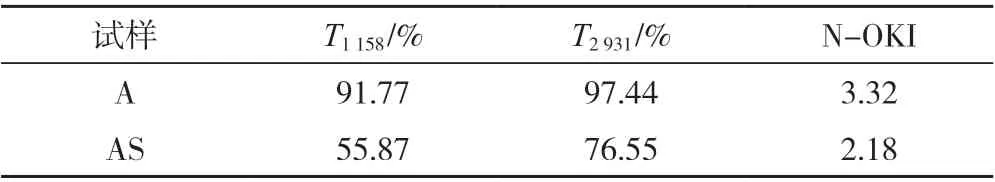

计算结果如表1。

表1 A与AS红外结晶指数的比较Tab.1 Comparison of infrared crystallization index between A and AS

从表1 数据可知,淀粉的红外指数经过α-淀粉酶液化处理后从3.32 降到2.18,α-淀粉酶断开了淀粉的α-1,4 糖苷键,淀粉的结晶度明显降低,无定形区强度增大,进而可提高淀粉与三聚氰胺、甲醛反应的效率。

2.6.2 MF及ASMF树脂的FT-IR谱图分析

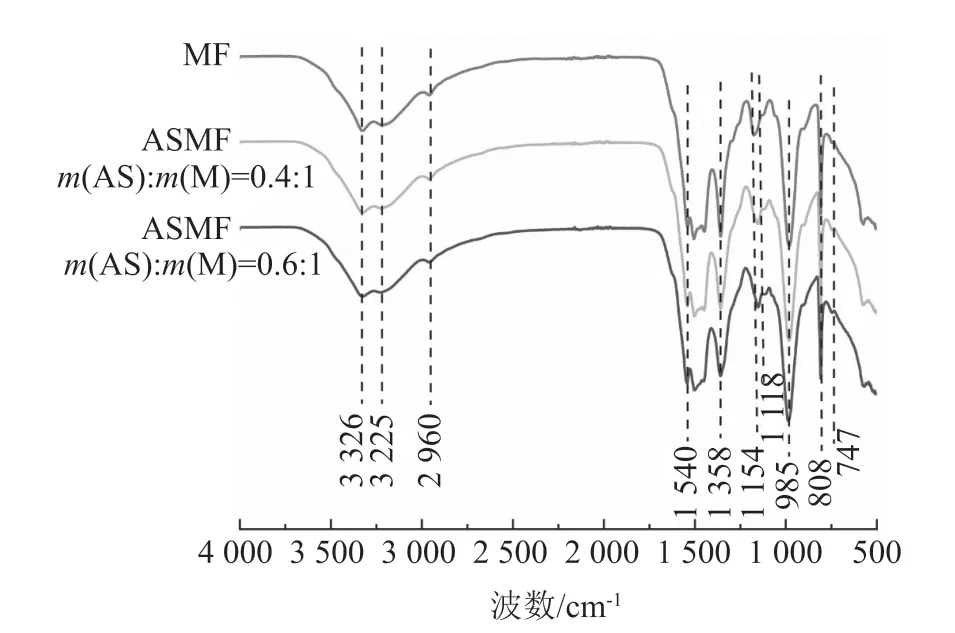

图7 MF和ASMF树脂的FT-IR谱图Fig. 7 FT-IR spectra of MF and ASMF resins

由图7 可知,纯MF树脂及不同淀粉液化产物与三聚氰胺配比合成的ASMF树脂的FT-IR图谱的峰形基本一致,树脂结构类似。

3 种树脂在3 326 、3 225 cm-1处存在强而宽的吸收带,该区域归属N—H和O—H的耦合振动[17];2 960 cm-1波数处的吸收峰归属于亚甲基或次甲基中C—H键的不对称伸缩振动[18]。1 540 cm-1处吸收峰为三嗪环中N—C—N的弯曲及环的变形振动[19];808 cm-1处为三嗪环的面外弯曲振动吸收峰[20]。相比MF树脂,ASMF [m(AS) : m(M) =0.6 ∶1] 树脂在1 118 cm-1存在吸收峰,该处归属糖类物质环状结构中的O—CH键[21-24],说明含有未参与反应的糖类物质存在。1 154 cm-1处为C—O—C键的对称伸缩振动吸收峰,与MF树脂不同的是,ASMF树脂在此处的吸收峰向低波数方向转移,可能是由于过剩的糖类结构中的羟基与醚键形成氢键作用,降低了C—O—C键的键力常数。985 cm-1处为CH2—OH伸缩振动的吸收峰[25-31]。3 种树脂在此处的吸收峰强度与宽度无明显区别,说明淀粉酶法液化产物参与了树脂的缩聚反应,大部分羟甲基被消耗。FT-IR图谱表明,淀粉液化产物与羟甲基化后的三聚氰胺发生了交联反应,形成了亚甲基键和醚键。

3 结论

1)ASMF树脂优化合成工艺为:pH值为9.0、合成反应温度为88~90℃、甲醛与三聚氰胺的摩尔比为2.0 ∶1,淀粉液化产物与三聚氰胺的质量比为0.4。此时胶合强度为1.52 MPa,贮存期可达27 d(25℃),淀粉液化产物的加入可有效降低胶合板的甲醛释放量;利用淀粉部分替代三聚氰胺合成的改性MF树脂,相比纯MF树脂,在优化性能的同时可降低生产成本。

2)SEM结果表明:糊化后的淀粉,结构比较疏松,易受到α-淀粉酶的攻击,随着时间的延长,有明显被腐蚀破坏的痕迹;淀粉液化前后的FT-IR结果表明:淀粉液化后N-OKI值下降,结晶度降低。

3)FT-IR图谱表明:三聚氰胺、甲醛与麦芽糖、葡萄糖中的羟甲基之间发生脱水缩合反应形成亚甲基键与醚键。